經過長達七年的精心籌備與建設,國家重大工程——深中通道于6月30日正式啟動通車試運營。此次通車標志著從深圳至中山的行程時間將大幅縮減,由原先的兩小時縮短至僅需三十分鐘,極大地提升了區域交通的便捷性與效率。

據悉,深中通道集“橋、島、隧、水下互通”為一體,其中隧道部分長6.8公里,最深處達水下39米,是目前全世界最寬最長的鋼殼沉管隧道,隧道體需要承受巨大的海水壓力。作為沉管結構最為重要的“鋼鐵外衣”,每節鋼殼長165米,寬46米,高10.6米,全部焊縫長度加起來達到38萬米,斷面相當于1.2個籃球場。如何精準高效地制造這樣一個個龐然大物呢?新松工業機器人在其中扮演著關鍵角色!

機器人可自適應和規劃不同工件的焊接需求

機器人可自適應和規劃不同工件的焊接需求

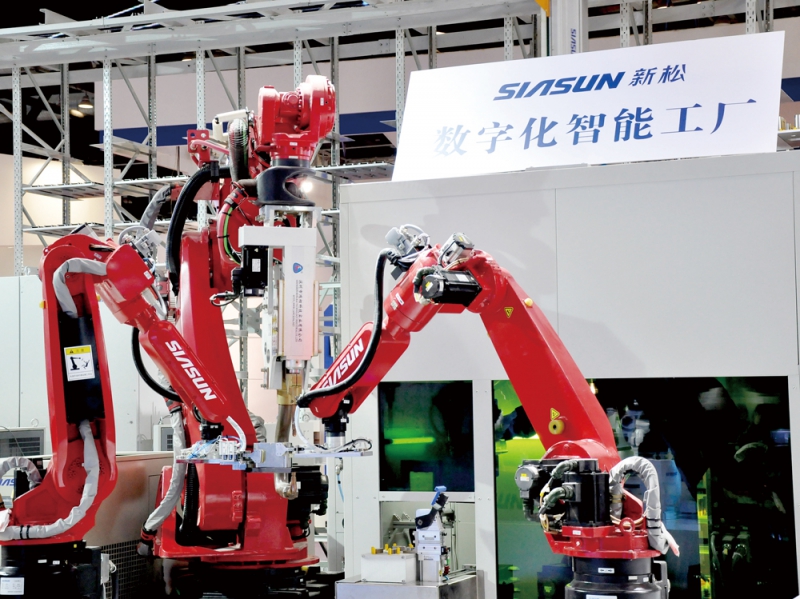

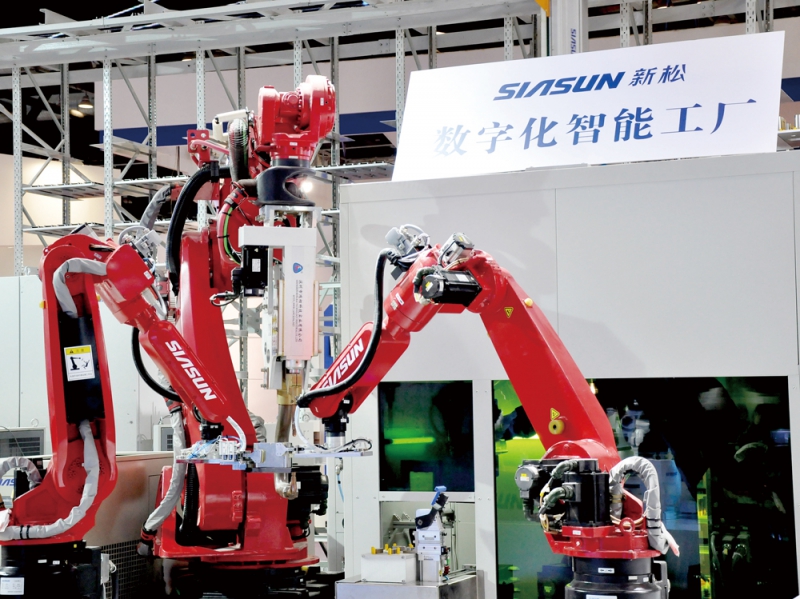

在鋼殼智能制造車間,少數工程師與紅色新松工業機器人協同工作。這些機器人使用新松焊接系統,模擬人類焊接手法,自主完成復雜焊接任務。由于焊接對象體積大、重量高、結構復雜,機器人的智能分析與軌跡修正能力尤為重要。此外,由于焊板較厚,需多層多道焊接,工藝復雜度較高。

作為國內最早攻克工業機器人中厚板焊接技術的企業,新松采用柔性制造的設計理念,創新性的將3D視覺、點激光尋位、激光焊縫跟蹤、機器人在線控制、機器人智能焊接等先進技術融入到機器人焊接工作站中,機器人可自適應和規劃不同工件的焊接需求,自動調整焊接姿態,極大程度地減輕了傳統工業機器人對于編程示教的依賴,有效解決了鋼殼焊接過程中工件種類多,作業流程頻繁更換等難題,相關技術已經達到了國際領先水平,實現了國家重大工程由國產機器人來造的愿景!

從深度參與國家重大工程,到實現國產機器人汽車點焊高端應用突破,再到央視龍年春晚的完美演出……近年來,新松工業機器人以其高精度、高效率、高可靠性、高耐久性、高智能性等諸多優勢廣受青睞。

未來,新松工業機器人還將全面推進在搬運碼垛、磨拋、裝配、噴涂等工藝環節以及汽車及零部件、新能源、3C電子等領域的應用,推動各行業高端化、智能化、綠色化升級,為國家培育發展新質生產力,推進新型工業化添薪助力!