汽車輕量化帶動車用改性塑料需求,汽車行業已經成為改性塑料需求增速最快的領域。改性塑料下游最大的應用領域是家電和汽車,在汽車輕量化的帶動下汽車行業已經成為改性塑料需求增速最快的領域,預計未來幾年國內車用改性塑料需求年平均增速將在15%以上。

一、改性塑料簡介

1、改性塑料的分類

改性塑料是指通過加入合適的改性劑,經過共混、填充、增強、共聚、交聯等物理、化學方法對通用塑料和工程塑料進行改性,以提高其韌性、強度、拉伸性、抗沖擊性、阻燃性等性能而得到的樹脂/塑料。

因此改性塑料產業鏈的上游是PE、PP、PVC等合成樹脂,通過物理或者化學方法進行改性得到改性塑料樹脂,再經過擠出、注塑、壓延等工藝得到改性塑料制品,由于其性能優異,改性塑料制品廣泛應用于家電、汽車、建筑等行業。

改性塑料產業鏈

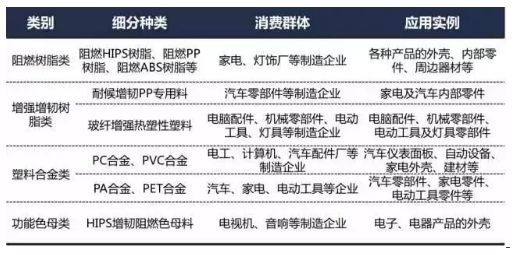

根據改性后的功能,改性塑料包括阻燃樹脂類、增強增韌樹脂類、塑料合金類、功能色母類等種類,各個種類按著不同的材質又可以細分下去,并且由于各自的性能差異,應用領域也各有不同。

改性塑料的分類

改性塑料分類及用途

2、改性技術

改性技術包括共混、填充、增強等物理方法和共聚、交聯等化學方法,物理方法是目前最重要的改性方法,共混、填充等需要選用合適的改性劑、填料才能達到特定的改性目的。

(1)改性劑

改性劑或者也叫助劑可以分為加工助劑和功能助劑。

加工助劑是用于改善塑料的加工流變性以及成型性能的助劑,主要包括:潤滑劑——改善基材的流動性;熱穩定劑、抗氧化劑——改善基材的熱穩定性;分散劑——改善基材的分散性;相容劑、偶聯劑——改善基材的兼容性;架橋劑、增粘劑——改善基材的熔融強度。

功能助劑主要用于改善基材的物理、化學特性,包括:填充劑、晶核劑——改善基材的剛性、強度;抗沖改性劑——改善基材的沖擊性;阻燃劑——改善基材的阻燃性,改性后的材料在受到火源攻擊時,能有效的阻止、延緩或終止火焰的傳播;安定劑——改善基材的耐候性;導電涂料填料、抗靜電劑——改善基材的導電性,抗靜電劑可減輕塑料在加工和使用過程中的靜電積累,降低材料表面電阻率;可塑劑——改善基材的軟硬度;發泡劑——改變基材的密度;色料——改變基材的透明性、顏色。

一些改性劑的用途

(2)改性方法

對樹脂進行改性的方法可以分為物理方法和化學方法,包括填充、共混、增強、共聚、交聯等等,目前主流的改性技術是以填充、共混、增強等為主的物理改性技術。

填充是將礦物、改性劑等填充物與塑料共混,使塑料的收縮率、硬度、強度等性能得到改善;共混是摻入一種或多種其他樹脂、改性劑或礦物質,以改善原有性能;增強是將玻璃纖維等與塑料共混以增強塑料的機械強度。

改性技術

用于填充、共混、增強的改性配方一旦確定,對下游的生產設備的具體操作要求不高。這一技術特點決定了改性塑料生產的關鍵工序在于改性配方的設計,從目前的情況來看,通用型大品種改性塑料的原始配方基本處于市場公開的狀態,而高性能專業型改性塑料的配方則掌握在各細分領域內的領先企業手中。

3、應用領域

改性塑料在阻燃性、強度、抗沖擊性、韌性等方面的性能都優于通用塑料,下游應用領域廣泛,主要應用于家電、汽車、建筑、辦公設備、機械等領域,其中家電、汽車是其最大的兩個應用領域,2015年國內改性塑料消費量已經接近1000萬噸,隨著科技進步和產業升級其下游應用還在不斷拓展。

汽車領域改性塑料

汽車行業已經成為改性塑料需求增速最快的領域。據市場咨詢機構MarketsandMarkets預計,2018年全球車用塑料市值有望由2012年的216.16億美元增至461.12億美元,消費量預計將由2012年的710萬噸增至2018年的1130萬噸,2013~2018年期間需求復合年增長率將達13.4%(中國知網:《2018年全球車用塑料市值將突破460億美元》、《2018年全球車用塑料需求將達1130萬t》)。這主要歸因于:一是全球汽車產量增速穩定;二是汽車輕量化使得單車改性塑料用量增大。

國內車用改性塑料增長速度遠遠高于全球平均。國內汽車產量增速在過去多年中都遠遠高于全球汽車產量增速,國內單車塑料用量要遠遠低于歐美等發達國家,發展空間巨大,特別是中國已經是全球最大的新能源汽車市場,新能源汽車更加需要輕量化技術的支持,因此國內車用改性塑料需求增速將高于全球平均水平,成為改性塑料下游增長最快的領域,據亞化咨詢預計,未來5年內國內汽車改性塑料行業年復合增長率將超過26%。

二、汽車輕量化與車用改性塑料需求

汽車輕量化是未來汽車行業發展方向,特別是對于新能源汽車而言,重量的減輕直接意味著續航里程的增加。有研究顯示,燃油汽車整車重量減輕10%,燃油效率可提高6~8%,重量每減少100kg,汽車百公里油耗可降低0.3~0.6L,百公里CO2排放量可減少約5g(《汽車輕量化設計的技術路線分析》);對純電動汽車而言,整車重量降低10kg,續駛里程可以增加2.5km(《汽車輕量化技術的應用現狀及主要途徑分析》)。

1、汽車輕量化技術

汽車輕量化作為一個系統化的工程,并不是簡單地針對某個零件的單獨減重,局部重量的變化在很大程度上會影響汽車的其他部位,因此汽車輕量化是指在汽車制造過程中集設計、制造、材料技術等一起的系統性工程。

在對汽車進行輕量化設計時,需要結合考慮三個方面的因素:車身結構安全、剛度分析、輕量化系數。(《汽車輕量化技術的應用現狀及主要途徑分析》)

(1)車身結構安全

汽車車身和內外飾輕量化的前提是汽車安全性、車身剛度、疲勞耐久性、操控穩定性和振動舒適性等滿足要求。車身結構安全的目的在于保護車內乘員的安全,屬于汽車的被動安全范疇,車身結構的安全性能將直接影響到汽車是否能滿足正面碰撞、側面碰撞、后面碰撞、翻滾和低速碰撞等這些被動安全要求。

目前各國汽車被動安全法規有:歐洲法規體系(ECE/EEC)和美國聯邦機動車法規體系(FMVSS)。我國強制性汽車被動安全標準(GB)主要是參考歐洲法規體系。

(2)剛度分析

車身整體剛度指的是車身受到外界施加的載荷和在施加載荷之后白車身產生的變形量之間的關系。車身剛度反映了如何在滿足車身裝配和使用要求的前提下來控制車身結構各個部位的變形量,所以如果車身剛度設計不合理,就會造成車身振動頻率的降低,從而導致整車的乘坐舒適性、使用壽命和碰撞安全性、NVH性能等達不到設計的要求。現代車身的設計都是盡可能降低車身質量的前提下,最大程度的提高汽車車身剛度。

(3)輕量化系數

車身輕量化系數L(LightWeightIndex)是目前被汽車行業接受度較大的一個評價車型輕量化的指標。輕量化系數L值越小,表示車身輕量化做得越好。車身輕量化系數的計算公式如圖11所示,其中L為輕量化系數、CT為帶有擋風玻璃的車身靜態扭轉剛度、m為不帶四門兩蓋的白車身骨架質量、A為車身四輪間投影面積。

由輕量化系數L的計算公式可以知道,要減小車身輕量化系數,可以通過提高剛度或降低白車身的質量來實現。目前汽車輕量化技術主要分為3個方面:結構優化設計、輕量化材料應用和采用先進制造工藝。其中,采用輕量化的替代性材料是業內普遍認同且前景最為可觀的輕量化技術。目前采用的輕量化材料主要有高強度鋼、鋁鎂合金、改性塑料和復合材料。

低強度鋼材指的是強度小于201MPa的鋼材,而高強度鋼材主要指的是強度在201MPa-550MPa之間的鋼材,超強度鋼材指的是強度大于550MPa的鋼材。在汽車制造工作中,鋼材料是使用較多的材料,也是汽車結構主要構成部分,在強度相同的情況下,采用高強度鋼材能夠有效的減輕汽車制造所使用鋼板的厚度,能夠從根本上減輕汽車自身的重量,這樣可以有效減小輕量化系數L。

相對于鋼而言,鋁合金的比重僅為其30%為2.68g/cm3。當彎曲剛度相等時,減重潛能為49%;當彎曲強度相等時,其減重潛力為38%。當前其主要的應用形式有以下幾種:汽車懸架支架、車輪等結構件所用的鋁合金鍛件;車身殼體、發動機缸蓋等模具鑄造件;車身結構等鋁合金基拉拉伸件;車廂、覆蓋件、蓋板等軋制板材;殼體、強度較高的小型鑄造件。

鎂的比重比鋁合金的比重更小,僅為鋼的1/4為1.74g/cm3,其輕量化應用潛力巨大。當前汽車零件制造對于鎂合金的使用已經非常廣泛,儀表盤骨架、座椅骨架等60余種零件都是由鎂合金制造而成。

改性塑料和復合材料相比金屬材料具有更低的密度和更高的比強度,目前常見的改性塑料和復合材料主要有改性PP、改性PVC、改性PE、纖維復合材料、金屬基復合材料、熱塑性樹脂復合材料等。改性塑料早期主要應用于汽車的內外裝飾,隨著纖維增強塑料的應用,如今已經應用到了汽車的結構件上,特別是碳纖維復合材料技術的發展,使得基于改性塑料和復合材料的汽車輕量化整體解決方案成為可能。

2、新能源汽車的輕量化新要求

近年來新能源汽車發展迅速,據高工鋰電(GGII)統計2016年全球新能源乘用車的銷量達到了72.6萬輛,并且包括荷蘭、德國、法國和英國等在內的多個國家都給出了禁售燃油汽車的時間表,新能源汽車的發展已經勢不可擋,從目前的技術來看,未來幾年電動汽車將是新能源汽車的主要形式。

禁售燃油汽車時間表

電動汽車的充電時間長而續航里程又不及燃油車一直是其被人詬病的短板。充電時間的長短由鋰離子電池的充放電原理所決定,在不改變電池充放電原理的前提下改善空間有限,但提高續航里程卻是可以努力的方向,比較簡單的方法是通過搭載更多的電池來提高續航里程,但更多的電池不僅意味著充電時間更長,也意味著汽車的重量會更重,做功效率會更低,也就是消耗1Kwh電量汽車行駛的距離會減少。如果要在搭載電量不變的前提下提高續航里程,就必須要通過提高效率來實現。

要使每消耗1Kwh電量電動汽車行駛更遠的距離,最主要的方法就是減輕汽車的重量,有研究表明純電動汽車整車重量降低10kg,續駛里程可以增加2.5km,如果通過輕量化技術能將重要減輕500kg,在搭載同樣電量的情況下,續航里程將可以提升125km,因此電動汽車對輕量化技術的渴望是非常迫切的。

電動汽車輕量化技術

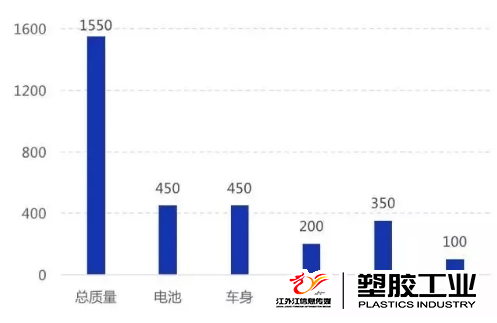

電動汽車與燃油汽車最大的不同在于電動汽車很大一部分重量來源于電池,而電池的重量除非找到了能量密度更高的材料或者改變現在的鋰離子電池體系,否則很難降下來,因此減輕車身、內飾、底盤等的重量是其輕量化比較可行的方案。

某純電動汽車各部分重量(kg)

內飾重量的減輕可以通過多運用改性塑料來達到,車身和底盤重量的減輕除了上面所說的利用高強度鋼、鋁鎂合金外,有研究者甚至提出了全塑車身的概念,提出了集成化超輕新能源汽車的概念,超輕新能源汽車主要由驅動電池單元、行駛系統、轉向系統、鋁制車身框架、復合材料車身、塑化地板等組成,車身整備質量能降低到850kg(包括電池),其全塑車身設計是新能源汽車輕量化設計的重要組成部分,與傳統的汽車車身設計相比,全塑車身的設計是一個一體化、模塊化、整體式的設計思路,同時實現功能與零部件的高度集成,從而減少零部件的數量,降低生產成本。

3、車用改性塑料

改性塑料在汽車工業的作用和地位越來越明顯,目前聚丙烯(PP)、丙烯腈—丁二烯—苯乙烯共聚物(ABS)、聚酰胺(PA)、聚碳酸酯(PC)、聚甲醛(POM)、聚對苯二甲酸丁二醇酯(PBT)、加強型聚氨酯(PRT)和聚氯乙烯(PVC)等塑料都在汽車上得到了廣泛的應用。在所有的車用塑料中,聚丙烯所占份額最高達37%,其次是聚氨酯,占比17.3%,ABS樹脂占12.3%,復合材料占11.5%,高密度聚乙烯占10.8%,聚碳酸酯占6.8%,聚甲基丙烯酸甲酯占4.4%。

車用改性塑料主要品種

改性塑料在汽車部位上的應用涵蓋內外飾件、功能和結構件,隨著纖維增強技術的發展,特別是碳纖維復合材料的發展,甚至車身、底盤等都可以完全用改性塑料和復合材料制造。

(1)改性塑料在汽車內外飾件上的應用

儀表板

目前儀表板主要有硬質儀表板和軟質儀表板兩種形式,軟質儀表板一般被比較高檔的汽車采用,而大客車、貨車等車型則基本采用硬質儀表板。儀表板一般用改性PP材料制作,改性PP中主要是以橡膠類的增韌劑和無機填充材料為主;儀表板表皮材料以PVC/ABS為主,PVC在耐沖擊和耐熱性上比較弱,ABS機械性能和成型加工能力比較好,并且與PVC能夠進行結合,將兩者進行組合可以形成互補。

門內板

目前比較常用的制造門內板的改性塑料是ABS、PP,用它們制作成骨架,并且表面帶有一層緩沖層,緩沖層采用PP發泡、TPU、針織滌綸等。在通用、雪佛蘭的一些車型中,骨架、面板都采用玻璃纖維增強不飽和聚酯片狀模塑料(SMC)材料,在有的汽車中也會采用天然纖維和PP熱壓制作而成,這種手段能夠有效減輕車門的重量,降低成本,隔音性能得到明顯提高。

車身覆蓋件與底盤

改性塑料制作車身覆蓋件,與金屬覆蓋件相比,車身更加光滑、尺寸更加精確,并且質量、噪聲、振動等條件上可以更加優化,所以改性塑料在車頂蓋、發動機罩、行李艙蓋等方面得到廣泛應用。福特公司利用SMC制作前方護板、頂蓋版、發動機罩;戴勒姆克萊斯勒公司的新型smart車型中,采用了XenoyPC/PBT制作車體面板。

在汽車底盤中,由于需要承受的負荷較大,因此塑料化存在較大的難題。目前主要是在傳動懸掛系統、轉向制動系統的耐磨運動件方面應用改性塑料,例如改性PBT、改性POM等材料。

(2)改性塑料在功能件、結構件上的應用

保險杠

汽車保險杠是使用改性材料的主要部件之一,目前市場上大部分的保險杠都是采用塑料制品制作而成,保險杠的面板是PP、PC/ABS、PC/PBT等材料,骨架是木材或者金屬等材料,中間部分是PP發泡材料等。這類材料從環保角度看不利于回收,經過不斷創新在制作保險杠面板時可以采用TPO、骨架可以用玻纖增強PP材料、中間部分可以使用發泡PP,使用相同屬性的材質制作保險杠,在進行回收前只要進行清潔和干燥處理就可以。

燃油箱

在制作燃油箱方面,改性塑料也發揮著重要的作用,可以根據一定比例混合樹脂、粘合劑、PA等材料,然后吹塑成型。此外,還可以利用超高分子量高密度聚乙烯、共聚PA、EVOH樹脂等材料制作燃料箱。

發動機進氣岐管

汽車中的進氣岐管在制作上存在一定難度,主要是因為進氣歧管的形狀比較復雜,目前改性塑料在發動機進氣岐管的制造上大多是使用AIM工藝進行制作,在克萊斯勒、凱迪拉克的一些型號的發動機中,進氣歧管就應用了玻纖增強PA。

汽車發動機中在運行中溫度會不斷升高,所以發動機周邊的零部件必須在承受220攝氏度高溫的同時還能保持超高的強度,如果是在比較寒冷的天氣下還要有承受低溫的性能,因此一般采用PA66材料來確保塑料化零件的性能。

離合器執行系統

離合器因為經常在高溫環境下工作并且又受到壓力潤滑油劑的影響,傳統制造工藝中使用金屬材料,但是在不斷的試驗中,改性塑料制作離合器執行系統優勢更加明顯,在制造離合器執行系統時利用50%長纖維增強黑色尼龍LFRT原材料,穩定性更高,并且節約成本。

(3)纖維增強塑料在汽車中的應用

纖維增強塑料是樹脂和增強纖維復合而成的材料,汽車工業主要使用玻璃纖維增強熱塑性塑料,它具有密度小、易成型、設計靈活美觀、耐腐蝕、耐沖擊、抗振、隔熱隔電、易于涂裝、強度高、成本低的特點。

目前玻璃纖維增強不飽和聚酯片狀模塑料(SMC)制造的前翼子板、發動機罩、尾板等在汽車車身上已普遍應用;以玻璃纖維(氈)為增強材料的玻璃纖維氈增強熱塑性復合材料(GMT)已在座椅骨架、保險杠、電池托架、儀表板、地板、護板、發動機罩蓋、腳踏板、后背門等部件上得到初步運用。

(4)碳纖維復合材料在汽車中的應用

碳纖維(CarbonFiber)是一種纖維狀的碳材料,其直徑一般在幾個微米,含碳量通常在90%以上。碳纖維具有相當優異的物理性能,其關鍵力學指標是拉伸強度、拉伸模量,拉伸強度是指材料在拉伸斷裂前可承受的最大應力,拉伸模量是指材料拉伸時受到的應力與形變的比值,模量值越高,表示碳纖維的剛度越好,理論上碳纖維的拉伸強度可以達到180GPa,拉伸模量更是在1000GPa左右。

除了有優異的物理性能外,碳纖維還具有優異的化學性能,比如耐腐蝕、耐高溫、導電和導熱性能良好等,因此碳纖維與各種基體材料經過復合工藝后制成的碳纖維復合材料最先在航空航天和軍事領域得到了廣泛的應用。

碳纖維復合材料相對于金屬材料不僅力學指標優異許多,而且密度要小很多,有利于減輕制品的重量,這在航空航天等對重量異常敏感的領域非常重要。近年來隨著碳纖維復合材料成型技術的發展和成本的降低,在汽車輕量化上的應用越來越多,甚至可以用來制作汽車車身,它的出現使得基于改性塑料和復合材料的整車輕量化解決方案的實現成為可能。

碳纖維復合材料與其他材料的物理性能對比

(5)汽車輕量化解決方案

綜上所述,隨著纖維增強塑料技術的發展,特別是碳纖維復合材料技術的發展,基于改性塑料和復合材料的汽車整體輕量化解決方案成為可能。目前的主要障礙是碳纖維價格還過高,用于汽車工業的大絲束碳纖維目前價格在15美元/公斤以上,只有當價格降到10美元/公斤或以下時,售價30萬人民幣左右的中級車才可能大規模使用。

4、車用改性塑料市場分析

(1)全球車用改性塑料市場

目前改性塑料使用量最高的是德系車單車,其改性塑料的使用率達到了22%為300-360千克,歐美國家的平均水平也達到了16%為210-260千克,我國乘用車單車的改性塑料使用率只有8%為100-130千克。

2016年歐美共生產了2186萬輛乘用車,而中國生產了乘用車2424萬輛,由此計算的全球乘用車單車改性塑料加權平均用量為152-191千克,取中間值為171千克。2016年全球乘用車產量為7210萬輛,需要的改性塑料為1233萬噸,按著單價1.8萬/噸來計算,2016年全球車用改性塑料市場空間為2219億人民幣。

根據預測到2020年全球乘用車產量將達到8148萬輛左右,以及考慮汽車輕量化趨勢下單車消耗改性塑料量的增加,假設到2020年全球單車改性塑料用量增加至200千克,這一市場空間將接近3000億人民幣,2017-2020年年平均增速為7%左右。全球車用改性塑料市場的主要參與者都是大型化工企業,比如巴斯夫、普立萬(PolyOne)、陶氏杜邦、科思創(Covestro)等。

(2)中國車用改性塑料市場

目前中國有上千家企業從事改性塑料生產的企業,但規模以上企業(產能超過3000噸)只有70余家,從產能上看,國內企業占據73%左右,國外或合資企業占比約為27%,但從市場占有率情況來看,國內企業市場占有率僅為30%,而國外企業市場占有率高達70%。目前已經在國內設立改性塑料生產基地的國外大企業有SABIC公司、杜邦公司、SOLVAY公司、陶氏公司、德國BASF公司、LANXESS、BAYER、Celanese公司、日本旭化成公司、寶理塑料公司,韓國三星公司、LG公司、錦湖公司,荷蘭DSM公司等。

進一步具體到車用改性塑料領域,按著2016年國內乘用車產量2424萬輛以及單車改性塑料用量115千克來計算,國內車用改性塑料需求量為278萬噸,市場空間在400億以上(按著每噸1.5萬元計算)。但是相比全球40%的改性塑料用于汽車行業,中國僅10%左右,此外國內乘用車增速遠大于全球乘用車增速,根據蓋世汽車研究院的預測,到2020年中國乘用車生產量將達到2865萬輛(2017年增速6.95%、2018年增速5.15%、2019年增速3.01%、2020年增速4.75%)左右,國內車用改性塑料發展潛力巨大。

另一方面,2016年10月中國汽車工程學會發布的《節能與新能源汽車技術路線圖》指出,到2020年、2025年、2030年,整車質量需比2015年分別減重10%、20%、35%。此外中國也是全球最大的新能源汽車市場,2016年新能源乘用車銷量占到全球的43.7%,未來幾年將以每年40%左右的速度增長,到2020年產量將達到200萬輛,新能源汽車對輕量化技術的依賴更大,因此國內單車改性塑料用量將會出現大幅增長。

保守測算即使到2020年國內乘用車單車改性塑料用量只達到150kg,市場空間也將接近650億人民幣,2017-2020年的年平均增速將達到11%左右;如果到2020年單車用量達到現在全球平均值170kg,市場空間將超過700億元,2017-2020年的年平均增速將達到15%左右;如果到2020年單車用量追上全球平均值200kg,市場空間將超過850億元,2017-2020年的年平均增速將接近20%。(文章來源于網絡)