張維合1,鄧成林2,閆麗靜1,胥永林1,馮婧1

(1.廣東科技學院,廣東,東莞523000;2.東莞市模人科技有限公司,廣東,東莞523000)

摘要:根據汽車后大燈鏡殼的結構特點,設計了一副大型薄壁精密注塑模具。模具采用定模成型內表面、動模成型外表面及動模側向抽芯機構,有效地解決了成型塑件脫模困難問題;模具采用三級定位機構,顯著提高了模具剛度和壽命;模具采用隨形水路溫度控制系統,成型周期降低了10%,成型塑件最大變形量下降了20%,成型塑件的尺寸精度達到了設計要求的MT3;模具采用推桿先復位機構,有效地消除了滑塊和推桿汽相撞的風險,保證了側向抽芯機構安全可靠。模具投產后運行平穩,成型塑件尺寸穩定。

關鍵詞:汽車后大燈鏡殼;大型薄壁精密注塑模具;三級定位機構;隨形水路;側向抽芯機構;先復位機構

汽車車燈的主要作用是照明。因此,汽車車燈外觀要求較高,從而對模具設計與制造要求也較高。組成汽車前后車燈的主要零件均為塑料零件,包括左右透鏡、左右裝飾框、左右鏡殼和左右反射鏡等。其中,鏡殼結構復雜,精度較高,為解決模具和塑件在注射成型過程中存在的問題,文章結合同類型車型后大燈鏡殼注塑模具進行優化設計。

1塑件外觀要求與結構

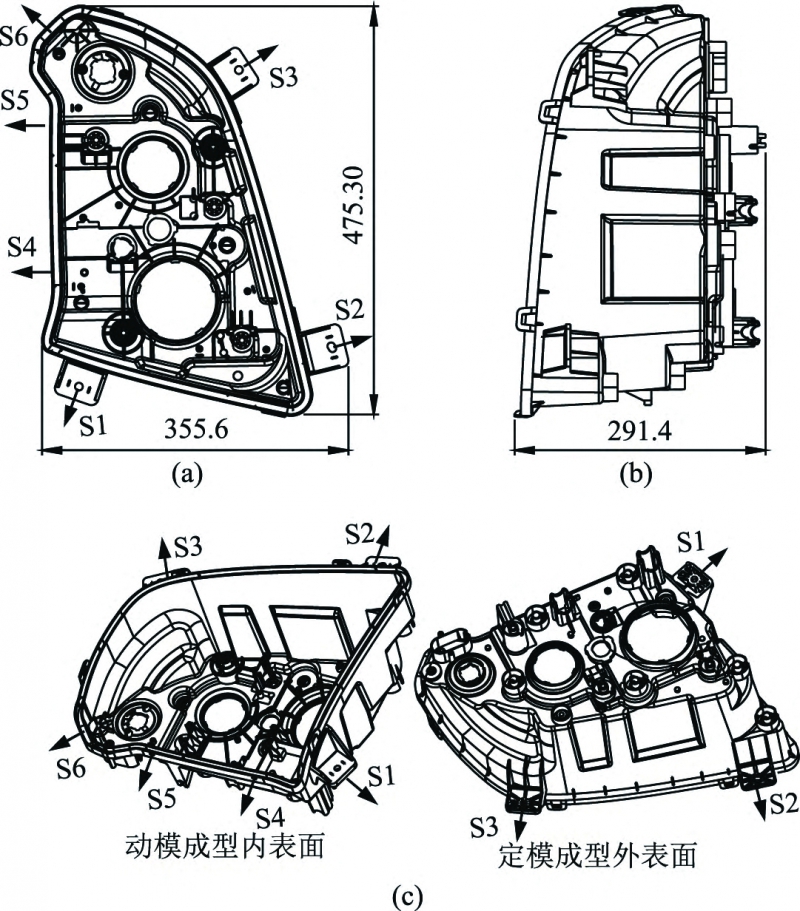

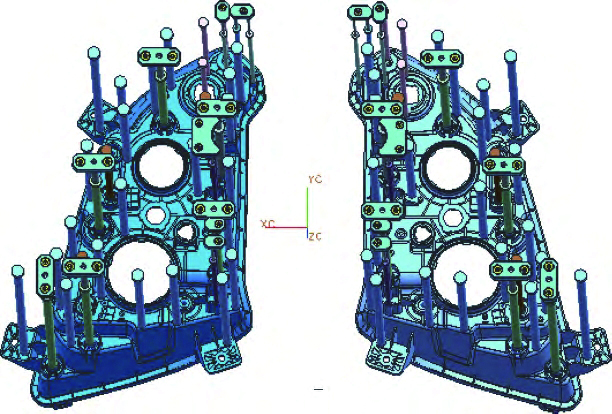

圖1為廣州本田某款SUV汽車右后大燈鏡殼零件圖,除了燈頭孔以外,左后大燈鏡殼與其對稱。鏡殼材料為PP+TD20,其中,聚丙烯PP為鏡殼的基體,TD為添加劑滑石粉,TD20表示滑石粉添加量為20%,滑石粉能提高鏡殼的剛度[1-2]。塑件的最大外形尺寸為475.3 mm×355.6 mm×291.4 mm、平均壁厚為2 mm,燈頭孔和后蓋孔裝配精度較高,尺寸精度為MT3(GB/T 14486—2008),屬于大型薄壁精密塑件;鏡殼外形和內形均較復雜,當分型面選擇不合適時,成型塑件有粘定模的風險;鏡殼外側面有6處倒扣,側向抽芯結構復雜;塑件外觀面不允許有斑點、收縮凹陷、熔接痕和飛邊等成型缺陷。

圖1汽車右后大燈鏡殼零件圖(單位:mm)

(a)主視圖(b)側視圖(c)立體圖

S1~S6-側向抽芯機構

2模具結構設計

2.1成型零件設計

根據鏡殼的結構特點,為保證塑件開模后留在動模中,采用定模成型內表面,動模成型外表面。模具采用一體式結構,模具的定模A板為定模成型零件,動模B板為動模成型零件。該設置具有結構緊湊、剛度較好、模具體積較小的特點,同時減少了開框、配框和制造斜楔等復雜的工序。

汽車后大燈鏡殼內外側均較為復雜,為解決塑件容易粘定模或拖傷的問題,采用定模成型內表面,動模成型外表面;定模型腔的脫模斜度設置為3°,動模型腔的脫模斜度設置為1°[3];在塑件不允許大脫模斜度內側面對應的外側面設計倒扣紋,倒扣紋深度在0.5~1 mm范圍內,倒扣紋設計在靠近塑件的圓角處[4]。

燈頭孔的尺寸精度較高,燈頭孔的拔模斜度須在0.5°以內,否則影響燈座與燈頭孔的裝配精度。后大燈鏡殼塑件加強筋及模具鑲件較多,為有利于裝拆,所有鑲件均采用冬菇頭定位,螺釘全部從正面旋入,在影響成型面處采用黃銅堵頭。

汽車后大燈鏡殼注塑模具分型面形狀復雜,分型面必須平順光滑,不能有尖角銳邊等薄弱易損結構。這樣的分型面既有利于加工,又能有效地提高模具壽命。汽車后大燈鏡殼注塑模具分型面封膠寬度為40 mm,分型面以外的區域避空1 mm。在大面積的避空處設計了8塊承壓塊,保證模具受力均勻,避免了模具長期生產后變形。

模具定模成型零件采用P20模具鋼,動模成型零件采用718模具鋼,這是由于,不同的模具鋼在摩擦時不易由于高溫產生粘連燒結[5-6]。

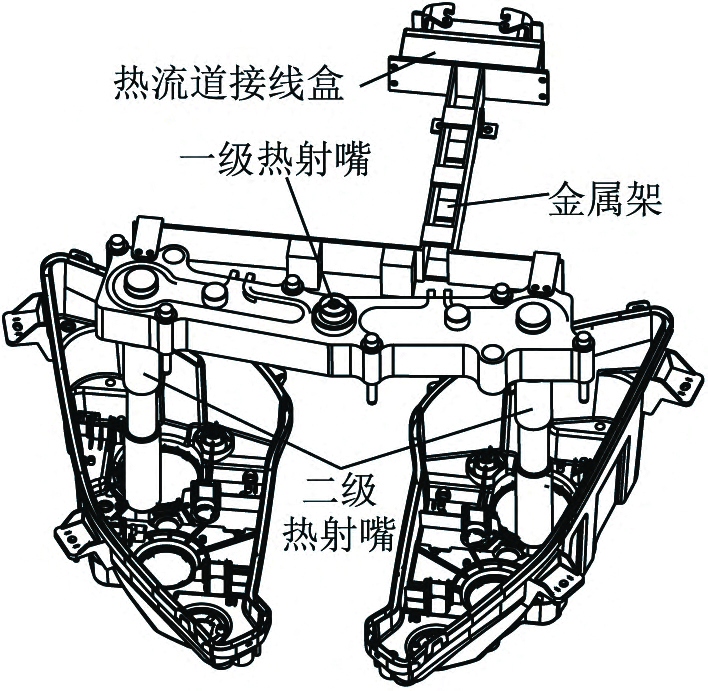

2.2澆注系統設計

成型塑件尺寸較大,結構復雜,熔體填充阻力較大,為保證成型質量,澆注系統采用兩點開放式熱流道,進膠點直接設計在塑件內表面,可以使料流速度較快,注塑周期較短,保證成型質量較好。由于鏡殼為非外觀件,表面的進膠痕跡不影響外觀。模具的熱流道澆注系統由接線盒、一級熱射嘴、二級熱射嘴和熱流道板組成,如圖2所示。為解決針對同類型車型鏡殼成型過程中易出現熱嘴流延、拉絲及澆口殘留過高的問題,在熱嘴區域及熱嘴正對面的動模區域單獨設計了1條冷卻水道,以上問題均得到了解決[8]。

圖2模具熱流道澆注系統

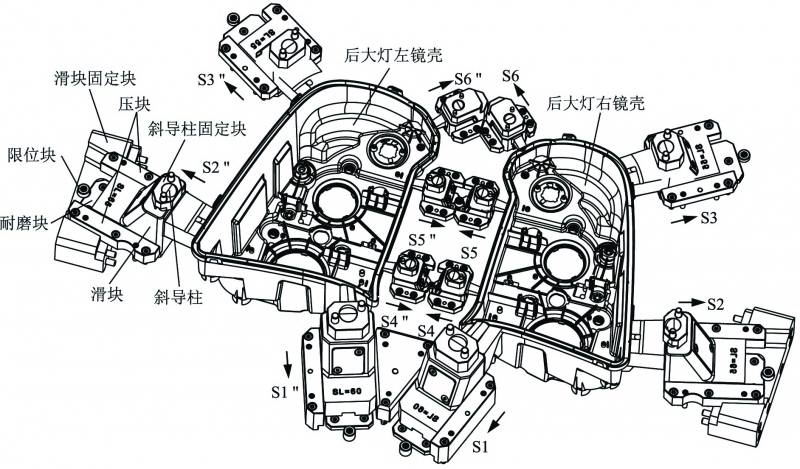

2.3側向抽芯機構設計

一模成型后,大燈左右2個鏡殼塑件,每個塑件均有6個倒扣,6個倒扣均在塑件外側,模具均采用了“動模滑塊+斜導柱+定位夾”的側向抽芯機構,該結構加工方便,抽芯動作安全穩定,定位可靠[9-10]。后大燈右鏡殼的6個側向抽芯機構分別為S1、S2、S3、S4、S5和S6,后大燈左鏡殼的6個側向抽芯機構分別為S1″、S2″、S3″、S4″、S5″和S6″。每個側向抽芯機構均由成型零件滑塊、驅動零件斜導柱、定位零件定位夾、限位塊及輔助零件斜導柱固定塊和耐磨塊組成,如圖3所示。

圖3汽車后大燈鏡殼模具側向抽芯機構立體圖

S1~S6-右鏡殼側向抽芯機構S1″~S6″-左鏡殼側向抽芯機構

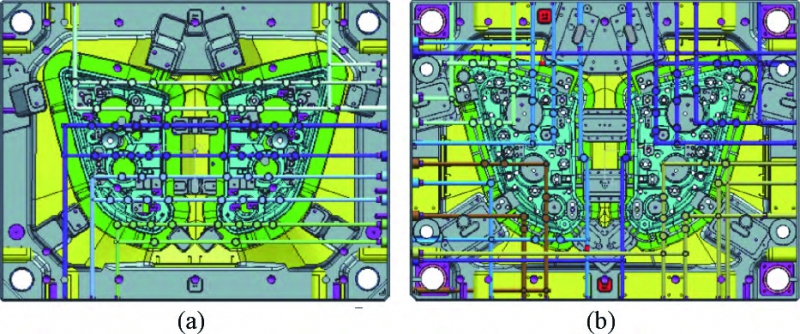

2.4溫度控制系統設計

鏡殼外形落差較大,模具采用了“垂直式水管+傾斜式水管+隔片式水井”隨形水路的組合式溫度控制系統,如圖4所示。定模設計了4組循環水路,動模設計了5組循環水路,冷卻水道距離型腔面必須基本相等,約為水道直徑的4~5倍(50~60 mm)。2個熱射嘴附近溫度較高,模具均單獨設計了1組冷卻水路,有利于散熱[11]。定、動模冷卻回路形成了互相交叉網狀結構,冷卻面積約為塑件面積的60%。水路設計均勻合理,模具型腔冷卻快速均衡,顯著提高了模具的生產效率和塑件的成型精度,成功將注塑周期控制在40 s之內,與同類型鏡殼注塑模具相比,縮短了約10%,成型塑件最大變形量下降了20%,尺寸精度達到了MT3。

圖4注塑模具溫度控制系統

(a)定模冷卻系統(b)動模冷卻系統

2.5脫模系統及先復位機構設計

汽車后大燈鏡殼模具脫模機構采用“推桿+推管”結構形式,模具在定、動模開模與側向機構抽芯后,依靠模具推出系統推出塑件,推件固定板由注塑機通過KO孔機械推動和在4支復位桿的作用下復位[12]。汽車后大燈鏡殼注塑模具脫模系統如圖5所示。

圖5汽車后大燈鏡殼注塑模具脫模系統

由圖2e中C-C剖視圖可知,模具S2和S2″的滑塊35下為推桿40,為防止合模時推桿40由于復位較差,導致滑塊和推桿相撞,模具設計了4個推桿先復位機構:在4根復位桿固定端的下方各設計1塊20 mm×20 mm的彈力膠,如圖6所示。復位桿固定板的大頭孔比復位桿固定端深3 mm,開模后,由于彈力膠作用復位桿比推件向前多推出3 mm,可以縮短合模時復位桿和定模A板接觸時間,將推件固定板和推件提前推回復位,達到推出零件先復位的目的。

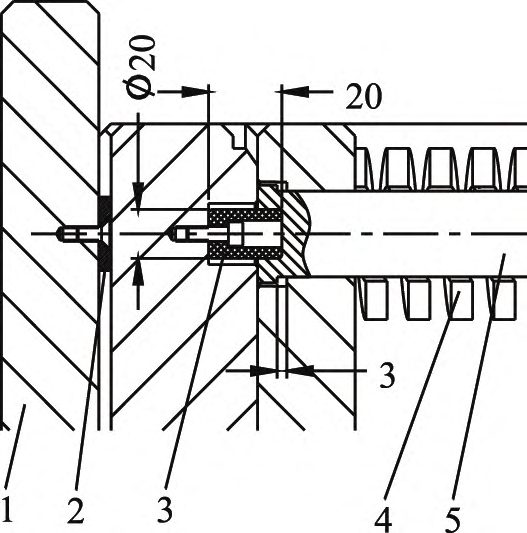

圖6模具先復位機構(單位:mm)

1-動模固定板2-垃圾釘3-先復位彈力膠4-復位彈簧5-復位桿

復位彈簧雖然具有先復位功能,但是,容易疲勞失效,在推桿必須先復位的情況下,僅依靠復位彈簧不可靠[13]。另外,塑件燈頭孔與左右轉向燈頭裝配時需要增加密封圈,而且密封效果要求較高,因此,該區域不能設計推桿,避免影響密封性。

2.6模具排氣系統設計

汽車后大燈鏡殼尺寸較大、結構復雜,客戶反映其他類型汽車后大燈鏡殼注塑模具常出現填充不滿、困氣、脫模不順利等注塑缺陷,嚴重時產品分型面處還會出現燒焦痕跡,這些均為排氣系統設計不合理造成的[14]。因此,對排氣系統進行了充分分析,在一級排氣槽位置和數量設計方面進行了改善,將排氣槽主要開設在動模分型面上,并且采用數控銑床加工,如圖7所示。

圖7模具排氣系統

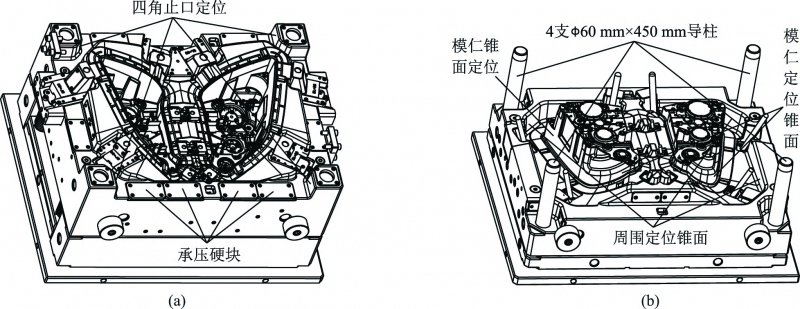

2.7導向定位系統設計

模具在4個角上各設計了1支60 mm×450 mm圓導柱,導柱安裝在定模側,如圖8所示。由于塑件開模后留在動模側,導柱不影響塑件取出,同時避免了塑件圖粘到導柱上的油污。定模導柱在翻模時還可作為支撐腳使用,便于制造。導柱的長度必須在斜導柱插入滑塊前20 mm時插入導套,保證側向抽芯機構順利復位。另外,導柱最大長度不宜超過其直徑的10倍[15]。

圖8汽車后大燈鏡殼注塑模具立體圖

(a)動模立體圖(b)定模立體圖

結合汽車后大燈鏡殼在生產中外觀面存在拖傷現象,模具設計采用三級定位機構,其中,導柱導套為一級定位機構,由于導柱導套之間采用間隙配合H7/f6,在合模時具有初步定位作用,其主要具有導向作用。模具二級定位機構為模具動模板和定模板的錐面止口,包括4個角上的8個錐面定位面及四面圍邊式的定動模互鎖定位,二級定位主要為模架的定位,定位精度遠高于導柱導套的定位,對于精密模具與汽車模具而言,二級定位是模具的主要定位結構。三級定位機構是模仁分型面上的精準錐面止口,主要保護模具插穿面,同時也承受側向注射壓力。二級定位面和三級定位面錐度一般取值在3°~8°范圍內,止口高度設計與模仁最高面相比,高出了5~10 mm。止口定位面需設為面對面,實現互鎖,避免模具向一側傾斜打滑。模具三級定位機構保證了動定模精準定位,顯著提高了成型塑件的精度、模具的剛度和生產壽命。

3模具工作過程

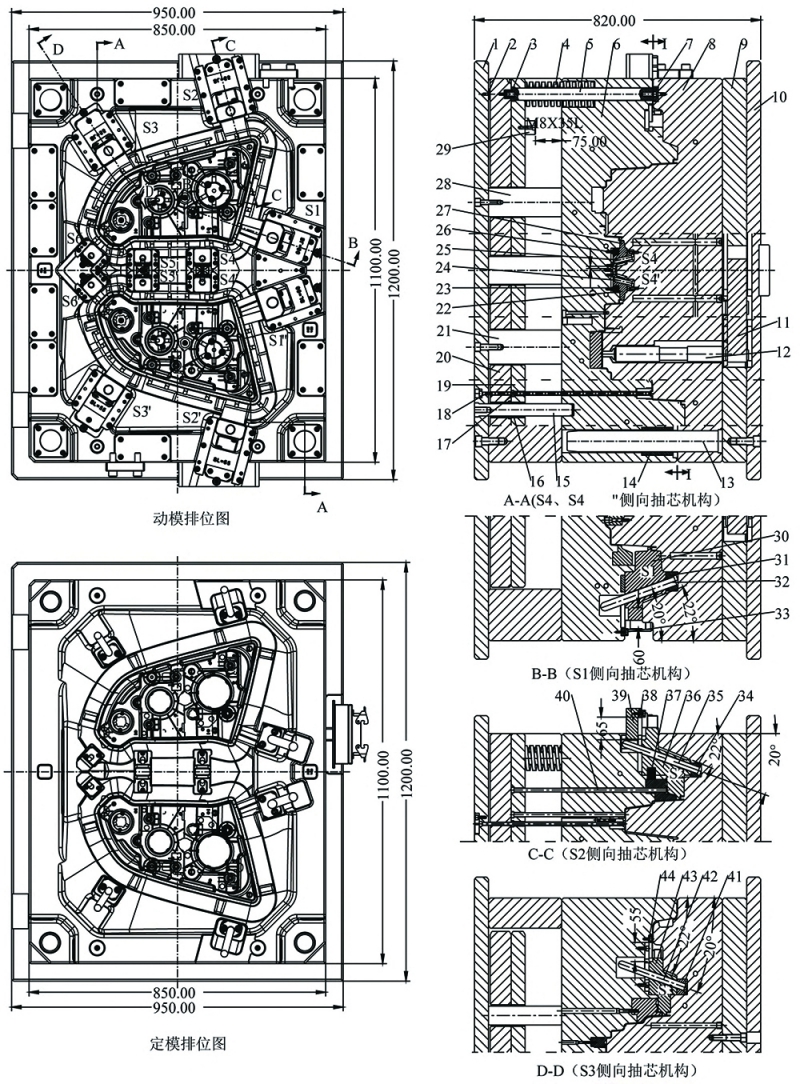

模具最大外形尺寸為1 200 mm×950 mm×820mm,總重量約為8 t,屬于大型注塑模具。模具平面結構如圖9所示。

圖9汽車后大燈鏡殼注塑模具結構圖(單位:mm)

1-動模固定板2-垃圾釘3-先復位彈力膠4-復位彈簧5-復位桿6-動模板7-硬塊8-定模板9-框板10-定模固定板11-熱流道板12-熱射嘴13-導柱14-導套15-推件板導柱16-推件板導套17-推管18-芯型19-推件固定板20-推件底板21-撐柱22-滑塊23-彈簧24-斜導柱25-斜導柱26-彈簧27-滑塊28-撐柱29-限位柱30-滑塊31-斜導柱固定塊32-斜導柱33-斜導柱固定塊34-斜導柱35-滑塊36-彈簧37-滑塊限位柱38-導向塊39-滑塊限位柱40-推桿41-斜導柱固定塊42-斜導柱43-滑塊44-滑塊限位柱

PP+TD20熔體經熱流道澆注系統進入模具型腔,熔體充滿型腔后,經保壓、冷卻及固化至足夠剛性后,注塑機拉動模具的動模固定板1,模具從分型面Ⅰ處開模,動、定模開模距離500 mm,由注塑機控制。在開模過程中,12個滑塊在12支斜導柱的驅動下進行側向抽芯,S1和S1″的抽芯距離為60 mm,S2和S2″的抽芯距離為65 mm,S3和S3″的抽芯距離為55 mm,S4、S5、S6、S4″、S5″和S6″的抽芯距離為6 mm。抽芯距離由擋銷和定位夾控制。完成開模行程后,注塑機頂棍推動推件底板20、推件固定板19以及所有推桿、推管,將成型塑件推離動模。塑件頂出75 mm后,由限位柱29控制。成型塑件由機械手取出后,注塑機推動動模合模,在復位彈簧4和彈力膠3作用下,推件及其固定板提前復位,模具進行下一次注射成型。

4結論

(1)模具采用定模成型內表面、動模成型外表面及動模側向抽芯機構,不但有效地解決了成型塑件脫模困難的問題,而且顯著簡化了模具的側向抽芯機構。

(2)模具采用三級定位機構,顯著提高了模具剛度和壽命,模具采用隨形水路溫度控制系統,成型周期降低了10%,成型塑件最大變形量下降了20%,成型塑件的尺寸精度達到了設計要求的MT3。

(3)模具采用彈力膠推桿先復位機構,消除了滑塊和推桿相撞的風險,保證了側向抽芯機構安全可靠。模具第一次試模成功,投產后運行平穩,成型塑件尺寸穩定。該車型裝車效果較好,該款車型車燈在車展中得到了廣泛認可與好評,為客戶創造了較好的經濟效益。

參考文獻:

[1]張維合.注射模具設計實用手冊[M].北京:化學工業出版社,2011.

[2]張維合.汽車注塑模具設計要點與實例[M].北京:化學工業出版社,2016.

[3]張維合.基于順序閥熱流道技術汽車導流板注射模設計[J].塑料科技,2018,46(12):100-105.

[4]萬鵬程.汽車保險杠注射模澆注系統設計與成型參數優化[M].昆明:昆明理工大學出版社,2011.

[5]沈忠良,鄭子軍,肖國華,等.汽車中控面板IMD成組模具設計[J].工程塑料應用,2017,45(1):70-75.

[6]張維合.汽車中央裝飾件順序閥熱流道二次頂出注塑模設計[J].工程塑料應用,2018,46(7):87-91.

[7]吳夢陵.Moldflow模具分析實用教程[M].2版.北京:電子工業出版社,2018.

[8]劉彥國.塑料成型工藝與模具設計[M].4版.北京:人民郵電出版社,2018.

[9]周紀委,王明偉,吳迪,等.汽車尾門左右窗框飾板氣輔注塑模具設計[J].中國塑料,2023,37(11):141-148.

[10]張云,熊建武,夏凱,等.汽車通風管接頭注塑模具設計[J].塑料,2023,52(5):74-78.

[11]劉祥建,周佳睿,姜勁.基于Moldflow的按鈕開關帽注塑模具設計[J].工程塑料應用,2023(6):1-6.

[12]REN J W,WU C,LIU H H,et al.A collaboration navigation system for concurente mold design[J].The International Journal of Advanced Manufacturing Technology,2009,40(3/4):215-225.

[13]TSAI C C,LU C H.Multivariable self-tuning temperature control for plastic injection molding process[J].Industry Applications IEEE Transactions on,1998,34(2):310-318.

[14]LI C G,WU Y.Evolutionary optimization of plastic injection mould cooling system layout design[C]//International conference on intelligent system design&engineering application.IEEE Computer Society,2010.

[15]張維合.汽車后背門護板熱流道大型注塑模設計[J].中國塑料,2019,33(5):102-108.