石峰1,王偉偉2,鄒鋒1,朱超挺1,周天綺1

(1.浙江醫藥高等專科學校,浙江寧波 315100; 2.浙江工商職業技術學院機電工程學院,浙江寧波 315012)

摘要:使用聚砜 (PSU)塑料注射成型醫療干粉吸入器底座塑件。成型前,對PSU材料進行干燥處理的工藝參數為溫度125~135℃,時間 4~6 h,平鋪,鋪料厚度 18~22mm,含水量控制在 0.1% 以下。針對塑件的注射成型設計了 1 副一模一腔熱流道兩板注塑模具,使用單點熱澆口進行澆注; 模具分 2 次分型打開, 1次用于塑件定模側斜孔的 抽芯脫模, 1 次用于塑件模腔的打開; 型腔的表面粗糙度為 0.4 以上,排氣孔的深度應控制在 0.08 mm;針對塑件14個斜孔內壁的脫模,設計了定模斜桿復合頂出機構,針對14 個斜孔外壁的脫模,設計了動模“萬能斜頂”復合機構。 運用 CAE 分析獲得了模具中所需的成型時間為 1.542s,注塑壓力為 58 MPa。塑件成型后須退火處理,控制參數為空氣浴,溫度 150℃,時間 2~4h。

關鍵詞: 醫療塑件; 聚砜塑料; 熱流道; 注塑工藝; 模具設計; 脫模

1 塑件分析

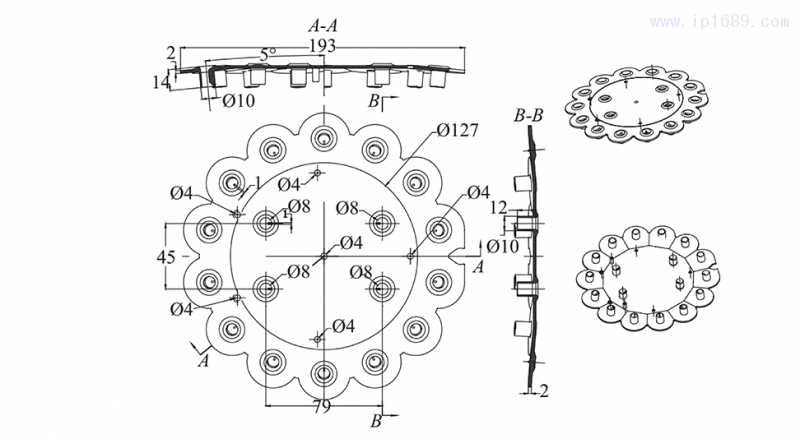

圖1所示為一種醫療干粉吸入器底座塑件,塑件俯視外形呈葵花形狀,側視外形呈球冠形狀。塑件外沿圓周上布置了 14 個斜圓柱孔 (簡稱斜孔),其內徑為8 mm、外徑為10 mm、高度為14 mm,斜孔軸心線與塑件中心線夾角為5º。中間直徑127mm圓周內布置了 4 個內徑為8mm 的直圓柱孔和6個內徑為4mm小孔,直圓柱孔的外徑為10mm,高度為12mm。塑件最小壁厚 1.8mm,最大2.4 mm,平均壁厚2mm。

塑件

塑件使用聚砜 (PSU) 材料進行注射成型,該材料為一種堅韌且強度高的透明塑料,與聚碳酸酯相比能提供較高的耐熱性和更好的水解穩定性 [1–3] ; 具有良好的力學性能和耐化學性能,與蒸汽、氧化劑等接觸時具有優異的尺寸穩定性;有透明與不透明的各種彩色可供選擇。PSU的收縮率為0.4%~0.8%,不同方向收縮差異小,塑件脫模斜度一般取0.02º。PSU材料在醫衛器材零部件制造方面應用較為廣泛,典型有外科手術盤、噴霧器、加濕器等塑件零件 [4–6]。

2 注射成型方案及澆注系統設計

塑件的注射成型方案設計受兩個因素的影響, 第一個是塑件的材料,第二個是塑件的結構。就材料而言,PSU是一種非結晶聚合物,成型溫度 280℃以上,流動性差,流長比為 80左右,塑件的壁厚須 控制在 1.5 mm 以上,吸入器底座塑件的平均壁厚為 2mm,因而可以使用 PSU 材料進行注射成型。 PSU 材料對缺口較為敏感,塑件上的直角或者銳角都須使用圓弧過渡進行處理。PSU材料對含水量敏感,塑件成型前,須對材料進行干燥處理,盡可能降低材料中含水量,塑件加工前,材料含水量控制在0.1% 以下,以防高溫下熔體降解。

就塑件結構而言,塑件整體形狀為圓片狀,其包容圓的外徑為193 mm,為中等偏大型塑件。為保證注塑時澆口到各流動末端的長度接近,以保證塑件各局部位置的充填均衡性,塑件的最佳澆口位置以開設在塑件的幾何中心位置為最佳。塑件模腔的冷流道設計要求高,流道設計時,其基本要求為:主流道盡可能短且粗,以利于熔體流動,主流道直徑2mm以上,脫模斜度 3º~5º,分流道用圓形或梯形流道,流動路徑避免采用彎道形式。

對于塑件的脫模,其上所設置的 14 個斜孔,需要使用14個抽芯方向不同的圓柱型芯鑲件進行抽芯脫模,顯然,塑件不宜采用多腔布局成型,采用單 腔布局既能保證塑件的成型精度,又能降低模具中 機構件的安裝難度。

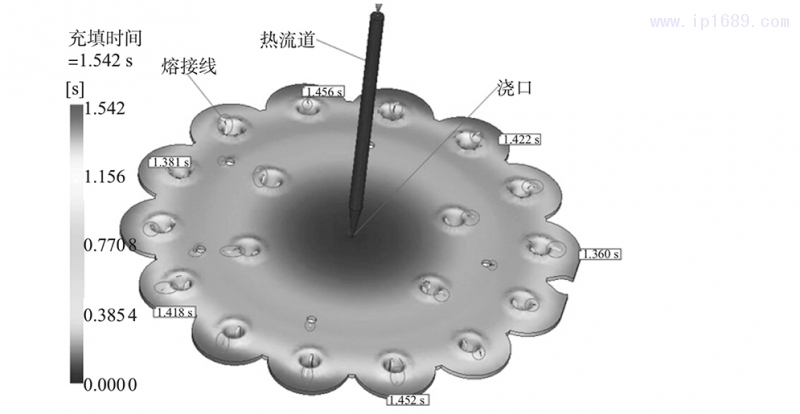

塑件的澆注系統設計方案為:使用 1 模 1 腔單 腔布局,使用單點熱流道直接澆口進行澆注 [7],澆口設置在塑件的幾何中央位置,這樣可以避免冷流道的開設,以免影響模腔的充填。該方案的 CAE 流動分析如圖 2 所示,CAE 分析中,塑件材料選用巴斯夫公司 (BASF) 牌號為 P1700 的 PSU,澆口為圓柱形 Ø1.2 mm 澆口,澆口長度 1.0 mm,進料口的位置設置在模腔幾何中央厚壁處。模具溫度設置為 140℃,熔體溫度 360℃、最大溫度 380℃,頂出溫度 165℃。注塑速率采用中速,以免高速造成熔體破裂, 充模困難。

澆注系統 CAE 分析

從圖 2 可以看出,在該成型方案下,模腔的充填性能好,各末端能獲得均衡充填,整體充填時間為1.542s 左右,能滿足塑件的生產周期要求。充填所需壓力為58MPa 左右,對注塑機的使用要求不高。流動路徑上熔接線主要出現在孔的末端位置處,形態為熔合線,可以通過提高模具溫度的方式來消除。 流動路徑上氣孔較多,需要增強模腔的排氣來消除。 流動分析中,不利的結果為:塑件成型中所產生的 內應力難以消除,只能通過保壓措施來盡可能減小。

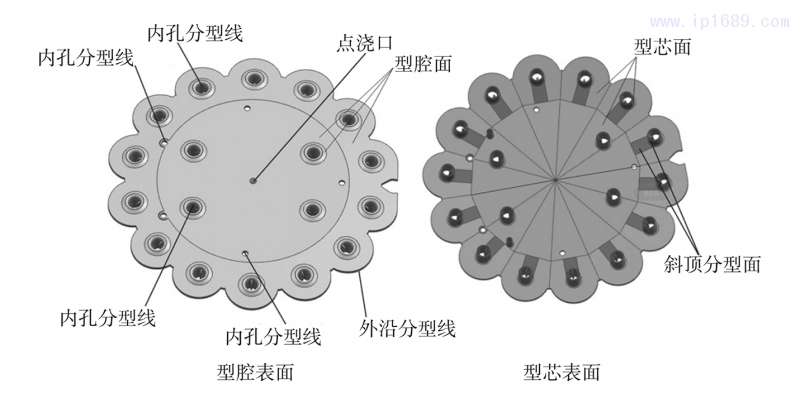

3 分型及成型件設計

如前所述,塑件采用單腔模式成型時,將考慮 收縮率后的塑件表面作為成型件的成型面,選用外沿分型線、各內孔分型線以上的面作為型腔面,以下的面則作為型芯面,如圖 3 所示。其中,型芯面中,各斜孔內側的局部區域面必須分割出來,以用作斜頂的分型面,用于設計斜頂以實現斜孔內側倒扣的成型和脫模 [8–12]。

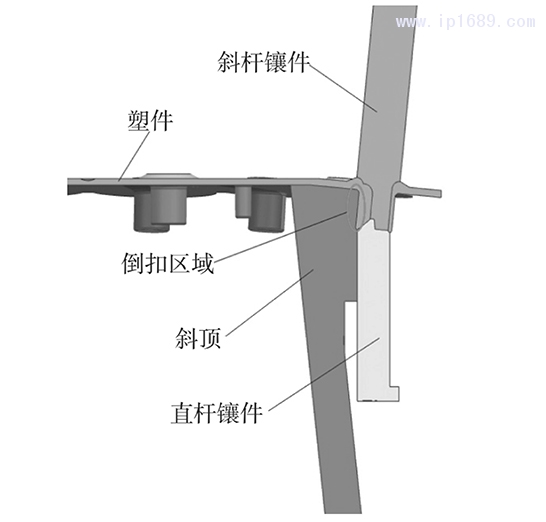

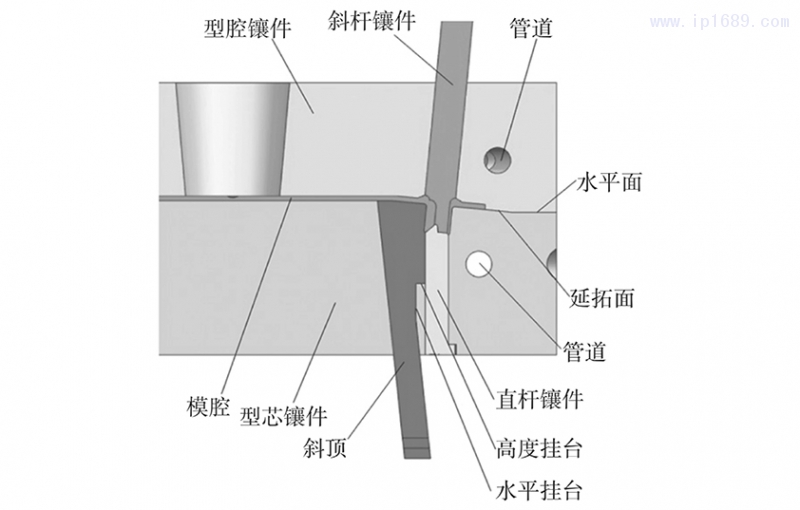

圖 4 為單個斜孔內側局部區域面 ( 圖 4 中倒扣區域 ) 的成型件設計。在圖 4 中,針對 14 個斜孔的脫模,使用斜桿鑲件成型斜孔的上端部分,這樣可以將斜孔的下端設置成直桿鑲件,從而可以最大限度 降低14個斜孔的脫模機構設計難度。因而,針對斜孔部位的脫模可以采用以下方式:斜孔內壁的成型 與脫模由位于型腔鑲件一側的斜桿鑲件來實現,對于斜孔外壁倒扣區域的脫模,則使用斜頂頂出方式實現。

成型面分割

單個斜孔內側局部區域面的成型件設計

使用圖 3 中所示外沿分型線對模腔進行分型后,將所獲得的型腔鑲件、型芯鑲件及斜孔的斜頂、 斜桿鑲件和直桿鑲件進行拼合組裝,由此構成的模腔 (局部) 如圖5所示。設計斜頂時,必須設置高度掛臺、水平掛臺兩個限位措施以保證斜頂復位時在高度方向、水平方向都有定位。設置外沿分型面時,分型面設置為延拓面+水平面的組合形式,以便于排氣槽開設、分型面的加工及模腔的閉合配 模。加工型腔鑲件成型面時,表面粗糙度控制在 0.4

模腔成型件的構成

以上以確保塑件的表面光亮。中速注塑時,模腔分型面上須開設環繞型排氣間隙及排氣槽,排氣間隙 0.02,用于引氣的排氣槽的深度0.08 mm。

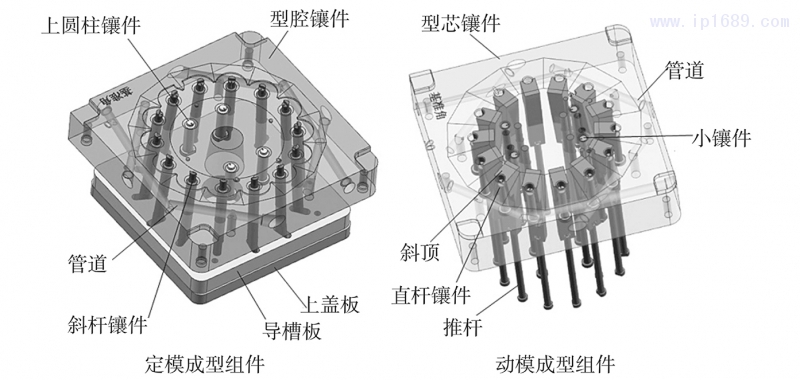

綜上所述,最終成型件的設置及組裝如圖 6 所示。

圖 6 成型件設計

定模成型組件中,包括1個型腔鑲件、14個斜 桿鑲件、4個上圓柱鑲件。14個斜桿鑲件的上端通 過橫位銷安裝在導槽板上對應的滑動槽內,導槽板上端用上蓋板蓋住,以防止斜桿鑲件滑落。 14 個斜 桿鑲件通過導槽板和上蓋板組裝后,構成定模斜桿 復合頂出機構,再插入型腔鑲件中各自對應的斜孔 內。定模成型件的材料使用 M461 預硬鏡面塑膠模具鋼。

動模成型組件中,包括 1 個型芯鑲件、14 個直桿鑲件、14 個斜頂。14個斜頂采用“萬能斜頂”結 構形式,由推桿推動其上端的斜頂頂出。14個直桿鑲件采用肩臺定位方式固定安裝在型芯鑲件內。 14個斜頂通過相應的14根推桿推動,推桿安裝在模具的頂針推板上,構成動模“萬能斜頂”復合機構。動 模材料成型件使用 Cr12MoV 模具合金鋼。

4 模具結構布置

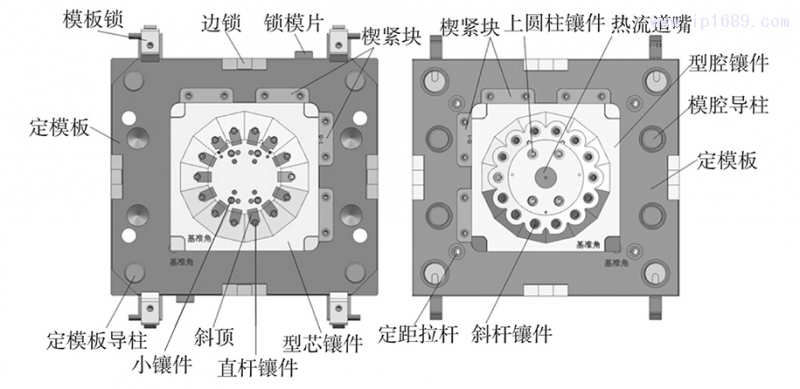

功能零部件在模具結構中的布置如圖 7 所示,模具使用兩板模結構,2次分型打開。所選用模架為一種非標準模架,由兩板模模架改造而獲得,改造的地方在于:定模板與定模座板之間增加 1 次分型打開,并增加 4 副模腔導柱進行導向。模具中的模腔布置為 1模1 腔。型腔鑲件、型芯鑲件均使用雙邊定位方式,通過楔緊塊楔緊方式安裝在定模板、動模板內。定模板、動模板的精確閉合定位由定模板導柱、模腔導柱、邊鎖共同實現 [13–14]。定模板導柱主要用于定模板打開/閉合時的滑動導向;模腔導柱主要用于定模板和動模板之間打開/閉合時的滑 動導向。定模板與定模座板之間的打開使用 4 根定距拉桿進行定距控制。定模板與動模板的臨時閉合,使用模板鎖控制。

圖 7 模具布局

5 模具機構件組裝

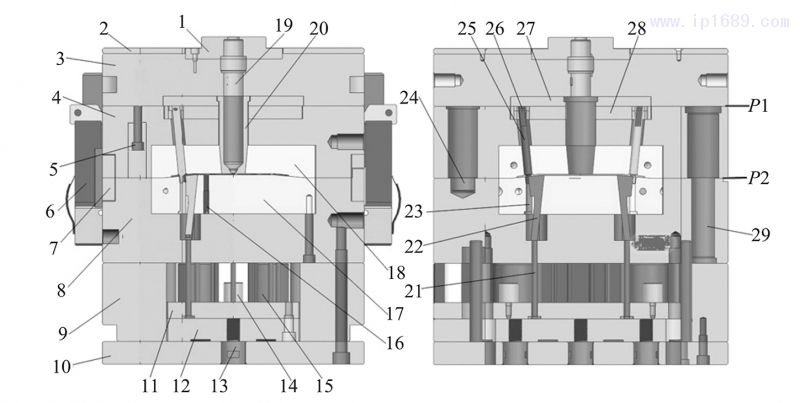

機構件在模具上的組裝如圖 8 所示。模具的定模由定模座板 3、定模板 4 及附屬機構零件構成,動模由動模板8、方鐵 9、動模座板 10 等零件構成。蓋板 11、頂針推板12等零件構成動模的頂出機構,注塑機頂桿通過頂桿套 13 推動頂針推板 12。定模板 4 和定模座板 3 之間的開模面為 P1,定模板 4 與定 模座板 3 之間的分離距離通過定距拉桿 5 限制;動 模板 8 與定模板 4 之間的開模面為 P2。開模面打 開的順序為 P1 → P2,閉合順序也為 P1 → P2。開模時,P1 面打開,P2 面閉合,該閉合控制由圖 7 中 所示的模板鎖進行控制,模板鎖由鎖鉤桿 6 等 8 個零件組成。閉模前,P1,P2 面都處于打開狀態,閉 合時,模板鎖控制模具按 P1 → P2 順序閉合。型芯 鑲件 17、型腔鑲件 18 分別通過螺釘緊固安裝在動 模板8、定模板4 內。

定模斜桿復合頂出機構中,上蓋板 27、導槽板 28 用螺絲緊固組合在一起,再通過螺絲緊固安裝在 定模座板 3 所開設的槽內,斜桿鑲件 25 的上端通過橫銷 26 進行開模方向的限位后,安裝在導槽板28開設的滑動槽內,下端插入型腔鑲件 18 內的斜孔內。 P1 面打開時,定模板 4 往下運動,將塑件從 14 個斜桿鑲件 25 上推出。

圖 8 模具結構安裝

動模“萬能斜頂”復合機構中,斜頂 22 安裝在 型芯鑲件 17 內,其下端設置有 T 型槽,與頂桿21上端所設置的 T 型導軌滑動連接,頂桿 21 用頂針 推板 12 推動。 P2 面打開后,模腔打開,注塑機頂桿 通過頂針推板 12 推動斜頂 12 對塑件進行頂出。

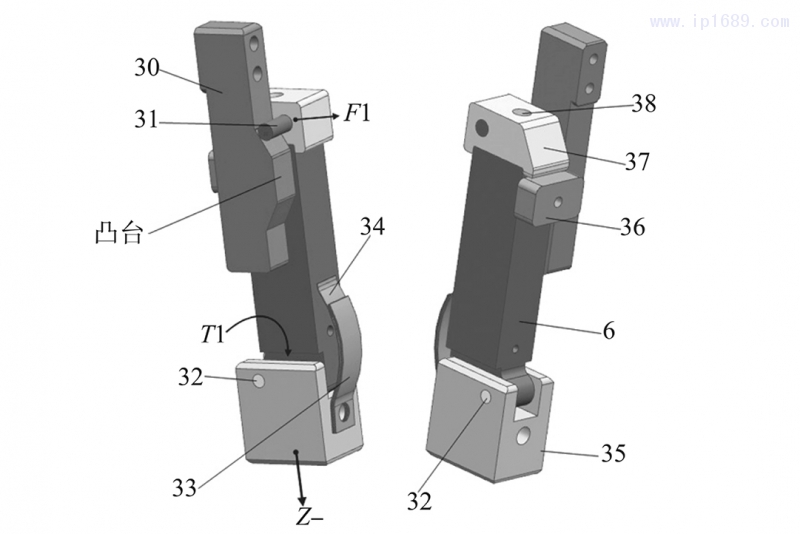

模具中,模板鎖機構為一種新型模板開閉控制 機構,如圖9所示。機構的組成零件包括鎖鉤桿6,件30 ~件37。導動凸塊 30 安裝在定模座板 3 上,其上設置有導動銷 31 的導動凸臺;鎖鉤桿 6 與鎖鉤37用鎖鉤螺絲 38 組裝在一起,鎖鉤桿6 用轉動銷 32 與底座 35 鉸接在一起,底座 35 用螺絲緊固安 裝在動模板 8 的側邊。耐磨鎖塊 36 用螺絲安裝在定模板 4 上; 外簧片 33 和內簧片 34 疊裝在一起, 用螺絲緊固組裝在底座 35 上,用于阻擋鎖鉤桿 6 按T1 轉動方向轉動。鎖鉤 37 勾住耐磨鎖塊 36 用于鎖緊動模板 8 和定模板 4。

模板鎖機構的動作原理為:當模具動模按 Z–向下行時,導動銷31暫時不能接觸導動凸塊30上的導動凸臺,因而,鎖鉤桿6 在外簧片33 和內簧片34 的彈壓下,不能繞轉動銷 32 的中心按 T1 轉動方向轉動,此時動模板 8 和定模板 4 被鎖鉤37 和耐磨鎖塊 36 鎖閉,模具只能在 P1 面打開;P1 面打開一定距離后,導動銷 31 被導動凸塊 30 上的導動凸臺按F1 向推動,迫使鎖鉤37和耐磨鎖塊36脫離接觸,從而,動模板 8 與定模板 4 分離,模具在 P2 面處打開。閉合時,P1 面先閉合,模具繼續閉合過程中,鎖鉤 37 被耐磨鎖塊 36 先推開而后再勾住耐磨鎖塊 36,從而實現再次鎖緊動模板 8 和定模板 4 的功能。

6 模具工作原理

結合圖 8 所示,模具分 2 次分型打開,第一次打開在 P1 面處打開,該面打開時,14 個斜桿鑲件 25 從模腔內塑件上對應的 14 個斜孔中抽芯抽出。第二次在 P2 面處打開,塑件從型腔鑲件 18 內脫出并留于型芯鑲件17 上。而后,隨著模具動模的繼續下行,注塑機頂桿頂住頂針推板 12,從而推動 14 根頂桿 21 和 14個斜頂 22將塑件從型芯鑲件 17 上頂出,實現塑件的完全脫模。

模具復位時,頂針推板 12 先復位,確保動模“萬能斜頂”復合機構先復位;模具閉合時,先在 P1 面處閉合,確保定模斜桿復合頂出機構先復位,而后在 P2 面處閉合復位,等待下一次注塑循環。

7 注塑工藝事項

注塑時,注塑工藝需要注意以下事項:

①注塑前,須對 PSU 進行干燥,干燥方式為熱 風干燥,溫度為 125~135℃,時間為 4~6 h,鋪料方式為平鋪,鋪料厚度為 18~22mm,含水量控制在 0.1% 以下;

②不能使用脫模劑;

③ PSU 的成型溫度較高,在注塑前必須將料筒 內清潔干凈;

④成型后須對塑件進行退火處理,退火方式使 用空氣浴方式,退火溫度為 150℃,退火時間為 2~4h 。

8 結語

(1) 使用 PSU 塑料對醫療用干粉吸入器底座塑 件進行注射成型。運用 CAE 分析獲得了塑件熱流 道單腔模腔所需的成型時間為 1.542s,注塑壓力為58MPa。

(2) 設計了塑件 1 模 1 腔兩板熱流道模具;澆注使用單點熱澆口進行澆注;模具分 2 次分型打開, 1 次用于塑件定模側斜孔的抽芯脫模, 1 次用于塑件模腔的打開。針對塑件 14 個斜孔內壁的脫模,設計 了定模斜桿復合頂出機構,針對 14 個斜孔外壁的脫 模,設計了動模“萬能斜頂”復合機構。

(3) 模具型腔的表面粗糙度為 0.4 以上,排氣間 隙 0.02 mm,排氣槽的深度 0.08 mm。

(4) 注塑前,PSU 材料熱風循環干燥工藝參數為:溫度125~135 ℃,時 間 4~6h,鋪料厚度20mm 左右,確保含水量控制在 0.1% 以下。成型后塑件的退火工藝使用熱風空氣浴方式退火,溫度150℃,時間2~4h。

參 考 文 獻

[1] 魏柯,張道海,秦舒浩,等 . 聚砜分離膜的親水改性研究進展 [J]. 高分子材料科學與工程,2018,34(8):179–183.

[2] 蘆文慧,黃肖容 . 抗菌性聚砜超濾膜的制備與表征 [J]. 中國新技術新產品,2018(9):1–5.

[3] 姬春梅 . 超聲波對聚砜酰胺結晶性能影響研究 [J]. 橡塑技術與裝備, 2018,44(20):9–15.

[4] 項啟生,肖國華,徐生 . 救護車醫療床方向舵外殼復合哈弗滑塊模具設計 [J]. 模具技術,2020(5):28–32.

[5] 羅軍 . 氣輔注射技術在醫療分析儀器罩注射模設計中的應用 [J]. 模具制造,2009(3):54–57.

[6] 凌亮文 . 輸液器擠出滴斗模具設計 [J]. 中國醫療器械信息,2018,24(23):18–19.

[7] Baranek S L. 延長模具壽命的熱流道系統 [J]. 現 代 塑 料,2007(7):62–63.

[8] 楊志立,黃誠駒 . 斜滑塊內側抽芯注射模設計 [J]. 模具工業,2013(12):52–54.

[9] 于盛睿,曹利鋼,馮浩,等 . 家用吸塵器蓋板的側軌道抽芯注塑模設計 [J]. 工程塑料應用,2010,38(4):65–67.

[10] 于同敏,劉鐵山 . 注塑模脫模機構智能化設計系統及關鍵技術研究 [J]. 機械設計與制造,2004(2):72–75.

[11] 楊安,董揚德,胡宏偉,等 . 法蘭蓋滑塊脫模機構及注塑模具設計 [J]. 工程塑料應用,2017,45(10):82–86.

[12] 石海水 . 雙向卡扣脫模設計分析和創新 [J]. 模具制造,2012(4):55–57.

[13] 何柏海,何駿 . 一種帶推管側頂脫模機構的注塑模設計 [J]. 工程塑料應用,2016,44(2):92–95.

[14] 朱海旭,王金蓮 . 基于 CAE 技術的餐盒蓋疊層熱流道注射模具設計 [J]. 裝備制造技術,2016(8):241–243,246.