張雯娟 1,2,3,4,陳慶祥 1,高 浩 1,2,3,4,魏 劍 1,2,3,4

1.三明學院 機電工程學院,福建 三明 365004 ;

2.機械現代設計制造技術福建省高校工程研究中心,福建 三明,365004;

3.綠色鑄鍛及高端部件協同創新中心,福建 三明,365004;

4.福建省鑄鍛零部件工程技術研究中心,福建 三明,365004

摘要:采用 Moldflow 軟件對醫療無影燈外殼注射模具的注塑成型過程進行模擬仿真,通過注塑流動情況分析出 制件的最佳澆 口位置,預測和顯示氣穴、熔接痕等缺陷位置;結合塑件注射壓力和鎖模力的變化情況、填充過程、溫度 變化和產品成型質量分析等情況,幫助工藝人員在試模前找出缺陷產生原因,以此改進模具結構設計和產品結構,從而提高試模成功率 。

關鍵詞:Moldflow;醫療無影燈外殼;注塑模具;成型分析

Moldflow 注射模流分析軟件能夠很好地驗證和優化塑料零部件、注射模具和注射成型流程,能 夠有效預防注射產品的各種缺陷,出現問題能夠精確分析缺陷原因,提供快速、高效的解決方案,為塑件模擬分析提供強大的支撐[1-4] 。該軟件是美國 MOLDFLOW 公司的產品,自1976年發行了世界上第一套塑料注塑成型流動分析軟件以來,一直主導塑料成型 CAE(計算機輔助工程)軟件市場。利用這種技術手段,以塑料材料流變學及傳熱學為基礎,通過計算機輔助分析,對注塑過程進行數字化、動態化模擬[5],可以對塑料制件過程的各參數進行調整、比較和優化,從而確定最優注塑解決方案。

醫療無影燈作為手術照明燈具,對其外殼要求具有成型質量高 、冷熱變形性小 、密度低和電氣 性能良好等特性。和普通塑料制件相比,要求設計時盡可能消除陰影,并在長時間的連續工作過程 中,溫度不能過高,其成型的技術難點主要在光學性能要求方面,其關鍵是如何成型出具有較低光 學畸變和低角偏差的光學制品[6],常用的方法有注射成型和注射壓縮成型。因此基于這些性能要求 和難點,有必要對該塑件的注塑過程進行模擬仿真及工藝參數優化。本文運用 Moldflow 2018 版對醫 療無影燈外殼進行數值模擬仿真, 分析其注塑成型過程,通過方案對比優化澆口位置以及澆注系統、冷卻系統設計,對參數進行優化,獲得較小的翹曲變形和體積收縮率,從而滿足塑件裝配要求和 外觀質量要求,解決光學折射率對體積收縮率 、熱變形等問題的影響,為指導醫療無影燈外殼部件 的實際生產提供一定的理論依據。

1 塑件結構工藝分析

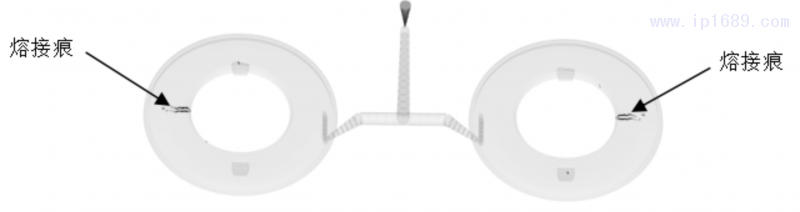

無影燈外殼結構是外形為 90 mm,內孔為40 mm的圓形件,壁厚 t=4 mm,要求塑件表面質量高、光亮整潔,不能出現拉傷、斷裂、料紋等注塑工藝缺陷。涉及到后期該外殼與其他零件組裝,注塑成型中不能出現變形或冷縮 。塑件三維模型如圖 1 所示。選用 ABS 材料,結合其綜合力學性能好、具有高韌性等力學特點,可通過注塑加工成型[7]。

(a)外壁結構 (b)內壁結構

圖 1 醫療無影燈外殼三維模型圖

2 注塑模流設計及流動分析

2.1 模流分析設置及澆口位置確定

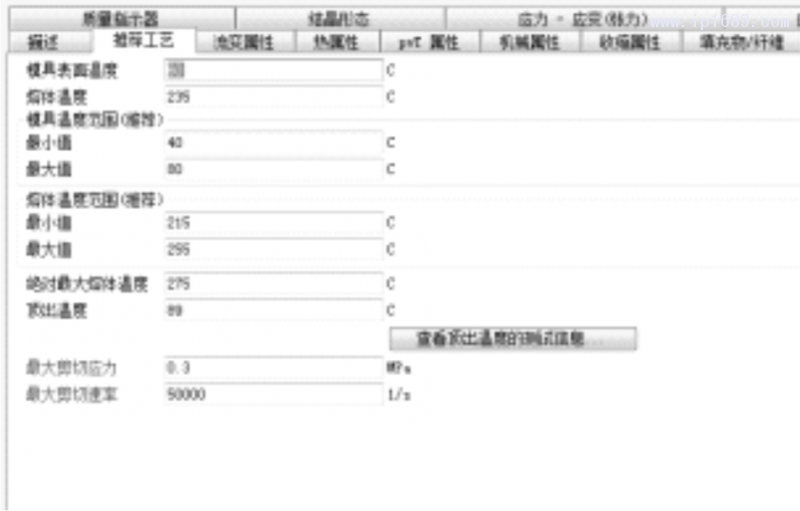

設置模流分析參數:模具表面溫 度為 60 ℃,熔體溫度為 235 ℃,模具溫度范圍設定 在 40~80 ℃ 區 間,頂出溫度為 89 ℃, 最大剪切應力為0.3 MPa,如圖2所示。

圖 2 模流分析的參數設置

無影燈外殼屬于薄殼類零件,選 用雙 層面網格劃分, 縱橫比最 大為7.37,最小為 1.16,平均 1.77,其值小 于 10, 匹配百 分比為 85.7%, 自由邊、多重邊、相交單元等參數都為0,因此模型網格質量良好,滿足模流分析要求,有限元模型如圖 3 所示。

圖 3 有限元模型

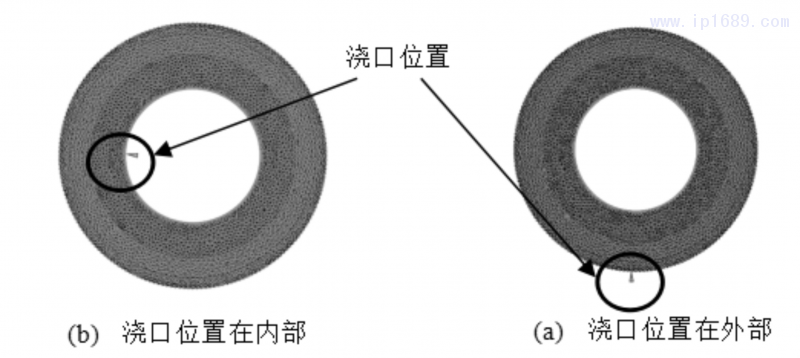

研究通過設置不同澆口位置模擬塑料填充狀態及考慮模具制造經濟性的方式來確定最佳澆注方案。方案 1 的澆口位置選擇塑件注塑內部,方案 2 的澆口位置設置塑件外部(小三角為澆口注塑位置, 如圖 3 所示)。 分析兩種情況下的填充時間 、注塑壓力、塑件變形及氣穴數等參數,如表 1 所示。

表 1 澆口位置方案的分析結果對比

方案 澆口位置 填充時間/s 注塑壓力/MPa 變形量 冷凝時間/s 氣穴

方案 1 內部澆注 1.221 22.06 0.4397 18.61 多

方案 2 外部澆注 1.216 23.56 0.3890 17.10 少

由表 1 分析對比可確定,方案 2 填充時間較短,注塑壓力大,塑件變形量小,冷凝時間短,產生 的氣穴少,故選用方案 2 外部澆注進行注塑模流過程仿真,模擬分析采用一模兩件模式。

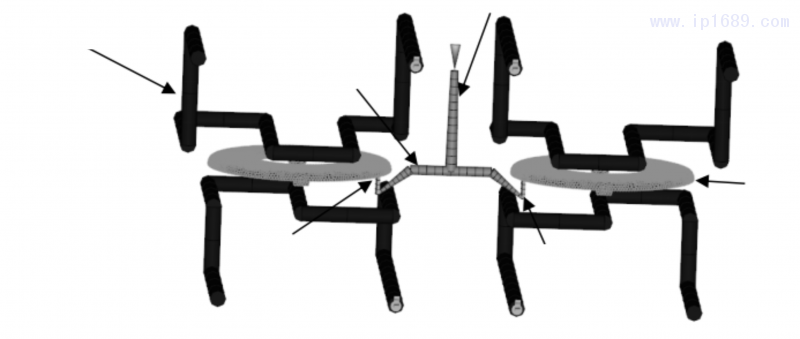

2.2 澆注系統設計

模具澆口設置是影響注塑過程的一個重要因素,最優澆注系統能夠有效地減少模具生產周期, 提高生產效率 。 研究采用生產中常用的冷流道澆注系統設計方案,設置潛伏澆口,潛伏澆口具有 自 動拉斷 、不影響塑件外觀和加工方便等優點,有利于提高生產效率 。其澆注系統設置如圖 4 所示。

圖 4 澆注系統 、冷卻系統設計

2.3 冷卻系統設計

在注塑過程中,要盡可能地保持冷卻系統的高效率工作,使模具型腔表面的溫度穩定在一個范圍內,冷卻系統設計為上、下模 2 條冷卻水回路(圖4),冷卻管道直徑為8mm,距離型腔表面 18 mm,設 計時考慮排布位置避開熔接痕的位置。

2.4 流動分析

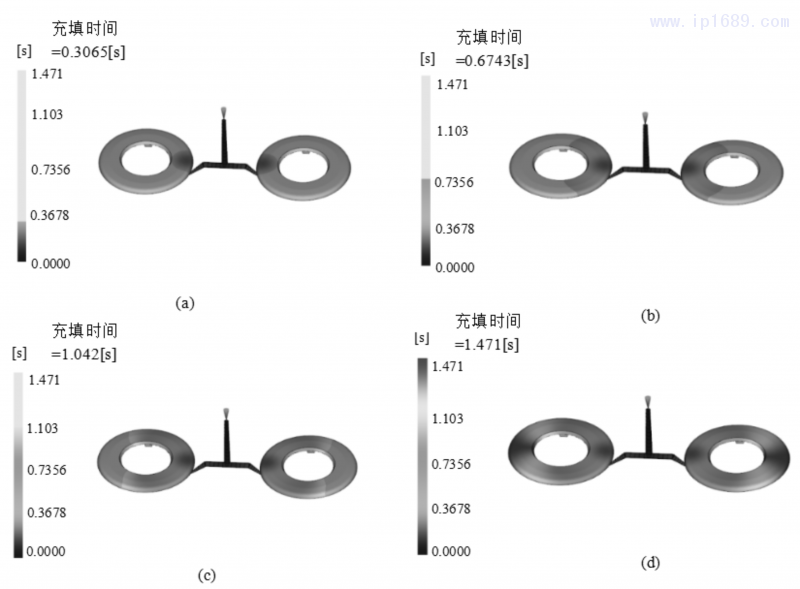

1.填充時間:由圖 5(a~d)可以看出填充過程是對稱分布的,注塑流動平衡性較好,填充過程較為均勻。填充時間為 1.471 s,由于塑件尺寸較小,故填充過程順暢,無注射不足現象。

圖 5 制件填充過程

2.流動前沿溫度:決定熔體充型后是否能混合均勻以決定冷卻后的制件質量 。 流動前沿溫度最 高為 236.8 ℃,最低為 234.4 ℃,最高溫度與最低溫度相差 2.4 ℃,變化小于 10 ℃,因此溫度分布合 理,反映了該熔體在流動過程中不太可能出現流動阻力大的狀況,也無材料分解及低溫滯留現象。

3.填充注射壓力:整個填充注射壓力為 0~44.19 MPa,在 44.19 MPa 時進行 V/P 轉換,壓力較小,便于注塑,填充壓力比較低,不易出飛邊,滿足生產要求。

4.熔接痕:是指兩股料流相遇熔接而產生的表面缺陷[8] 。熔接痕是影響制品質量的重要因素,它的產生會導致制品的強度變低,并且會影響制品的外觀。在整個注塑過程中應該避免熔接痕的產 生,如不能避免也應該盡量地使熔接痕處于不易受影響的位置[9]。

由圖6可以看出熔接痕主要產生在內孔邊緣,此時需在模具上開好排氣槽或溢料槽,同 時提高模溫,增大熔接痕處的溫度,改善熔接痕。

圖 6 制品熔接痕位置

5.氣穴:主要是型腔內部的空氣被熔體包圍無法及時排出,這樣將會導致制品填充不完整以及保壓不充分,同時腔體內的氣體被熔體擠壓從而產生大量的熱量,產品可能因此出現焦痕。如果氣穴不能及時排出,將會對產品的質量和性能產生很大的影響。而且氣穴越多,制品生產的問題會隨之增多,注塑成型質量也會隨之降低[10] 。本次塑件注塑氣穴位置與熔接痕位置相近,主要分布在內孔邊緣,采用排氣機構,同時控制注射速度不能太快,不然可能會有燒焦現象,影響產品外觀 。

2.5 保壓分析

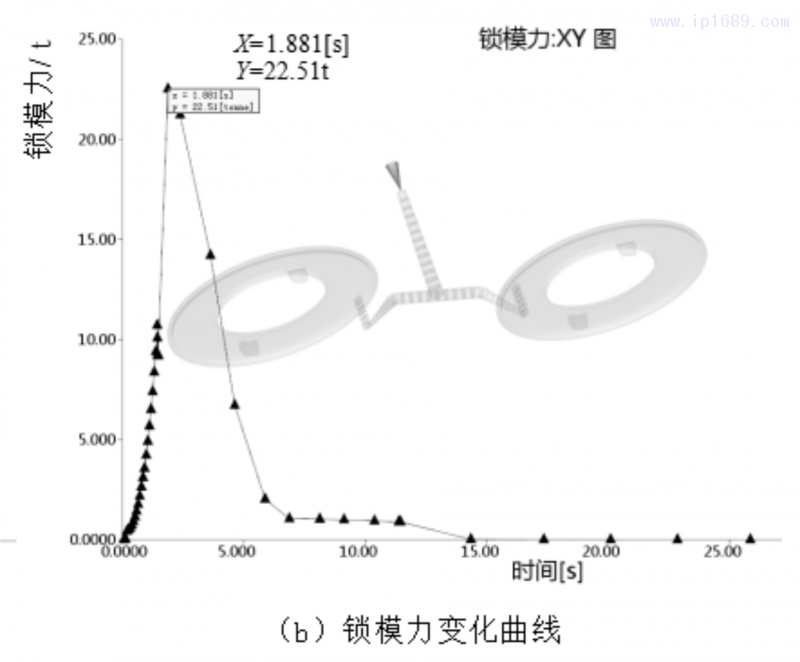

1.注射壓力和鎖模力:注射節點是觀察二維 XY 圖的常用節點,通過注射位置壓力和鎖模力的 XY 圖可清晰看出注射壓力和鎖模力的變化情況。圖 7a 顯示,在 0~1.443 s 區間,注射壓力達到最大值 44.19 MPa,隨后注射壓力快速下降到 35 MPa,進入穩壓注塑階段。圖 7b 顯示,注塑成型階段所需 鎖模力在 0~1.881 s 區間快速上升,達到最大值 22.51 t,隨著模具開模,鎖模力快速下降。

圖 7 注塑成型力變化曲線

2.凍結因子:模擬分析可得塑件在 30 s 的凍結因子,即保壓結束后的凍結因子為1。整體凍結均勻,能夠滿足保壓補縮,達到頂出要求。

3.達到頂出溫度的時間:制件達到頂出的總時間為 39.75 s,模擬分析顯示所需塑件頂出溫度出現在 15.10 s。為了提高生產效率,縮短生產周期,可將塑件在 15.10 s 時頂出。

2.6 冷卻分析

冷卻分析是根據塑件在模具中的熱傳遞判斷冷卻系統的冷卻效果,通常冷卻系統是用來滿足 注射成型工藝對模具溫度的要求,并保證塑料熔體的充模和冷卻凝固,因此冷卻系統的創建是否合 理會影響塑件的冷卻速度及收縮性,進而影響塑件最終的表面質量、尺寸精度和力學性能[11-12] 。

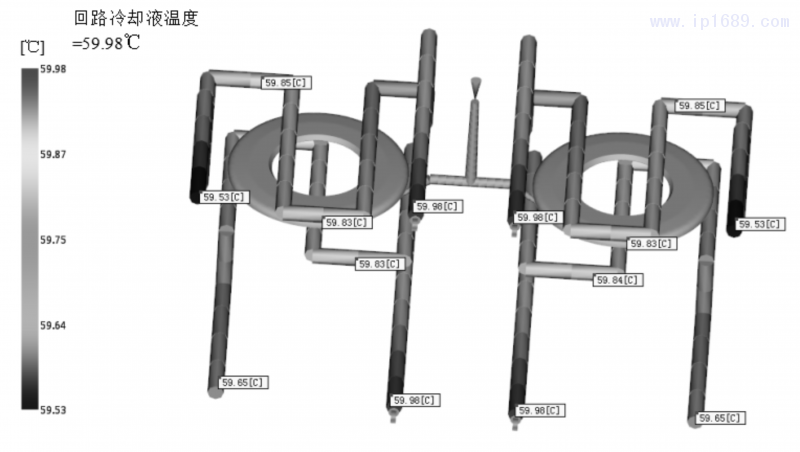

根據2.3 中冷卻系統設計,冷卻水管道的管壁熱傳導系數為 1,管道冷卻介質為乙二醇水溶液 (乙二醇的質量濃度為 40%~60%)。設置參數后,經過冷卻模流仿真分析,得出結果如圖 8 所示。

圖 8 回路冷卻液溫度

1.冷卻水路的溫度變化:圖8 顯示了冷卻液回路的溫度變化,冷卻液最高溫度為 59.98℃,最低 溫度為 59.53 ℃,兩者溫度只相差 0.45 ℃,冷卻水路的溫度變化差別小,進 、出水口溫差控制在 1 ℃ 內,遠小于冷卻水進出口溫度差不宜高于 3 ℃的規定,符合冷卻水路的設計要求,同時冷卻水路的 長度設計也在合理的范圍內 。

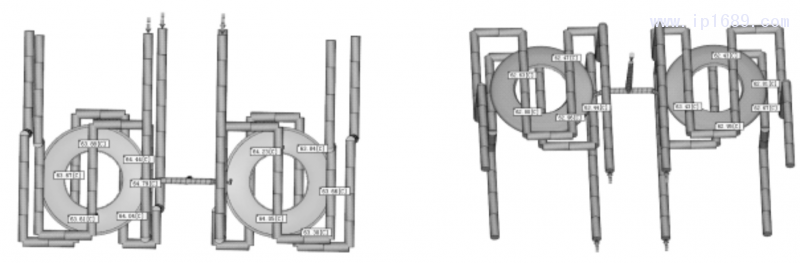

2.內外壁溫差:圖 9a 顯示內壁最高溫度為 64.79 ℃,最低溫度為 63.30 ℃,平均溫度為 64.05 ℃; 圖 9b 顯示外壁最高溫度為 63.44 ℃,最低溫度為 62.43 ℃,平均溫度為 62.94 ℃ 。內外壁平均溫差控 制在1.11 ℃左右 。綜上所述,冷卻管道系統的設計合理,具有良好的冷卻效果。

(a)內壁溫度分布 (b)外壁溫度分布

圖 9 內 、外壁溫度分布

3 塑件質量分析

3.1 翹曲變形分析

塑件注塑冷卻后,取比例因子為 1 時,整體效應變形量最大值為 0.400 7 mm,主要集中在制件 外邊緣區域,最小值為 0.116 3 mm,主要集中在內孔邊緣區域(圖 10a);當冷卻不均勻時,制件最大變形量值為 0.013 0 mm,最小變形量為 0.000 3 mm,變形量較小(圖 10b);冷卻收縮不均勻時,制件最大變形量為 0.407 4 mm,主要集中在塑件外部邊緣,最小變形量為 0.135 3 mm,在內孔邊緣小部 分區域(圖10c);取向效應最大變形為 0.060 3 mm,最小變形為 0.004 6 mm(圖 10d)。

由模擬分析可知,當翹曲變形量較小時,若集中在制件外部邊緣位置,主要由收縮不均和取向 導致的塑件變形會產生翹曲現象,但整體翹曲變形未超過5 mm 的容差范圍,塑件質量是合格的,滿足裝配要求。對于產品結構設計方面,可以通過改善制件結構及其壁厚等工藝進行優化;對于模具 結構設計方面,可通過修改冷卻水路設計或由制件收縮率確定適當的變形比,以期優化注塑模具結 構,減少試模時間,節約成本。

3.2 體積收縮率

圖11顯示塑件體積與產品尺寸體積的收縮率在 4.125%~5.780% 區間, 平均收縮率控制 在4.953%,收縮變化均勻,制件不易發生變形。最大體積收縮率 10.64%發生在注塑料頭處(塑件成型 外),對成型制件質量和注塑生產影響不大。由體積收縮率分析結果可預測制品收縮較嚴重區域,通過改進模具結構尺寸,彌補制品在冷卻脫模后所產生的收縮,如此產品的形狀和尺寸就更加符合設 計要求[13]。

圖 11 塑件體積收縮率

4 結論

通過采用 Mold flow 軟件,對醫療無影燈外殼進行模流分析,能快速有效地分析注塑最佳澆口位 置,從填充時間 、氣穴、翹曲變形分析 、體積收縮率等方面進行分析,預測產生缺陷位置,從而為后期 模具調整結構以及試模提供較為精確的數據依據, 采用外部澆注方案后注塑成型所獲得的優化數 據如表 2 所示 。 注塑模擬仿真技術的應用,大大減少了模具修模次數和制造成本。

參考文獻:

[1] 王善凱,李晶,胡激濤,等.基于 Moldflow 汽車配件注塑工藝參數優化[J].西安工程大學學報,2015,2(6):692-697. [2] 何建林,白志鵬.基于 Moldflow 的汽車配件 CAE 優化分析[J].機械設計與制造工程,2019,48(2):16-20.

[3] 唐杰,黃榮學,王全亮,等.CAE 技術在汽車燈罩設計中的應用[J].模具工業,2020,46(3):12-17.

[4] 張田榮,曹宏偉.基于 Moldflow 的薄壁殼體注塑件成型質量分析[J].鍛壓裝備與制造技術,2020,55(4):101-104. [5] 修雪穎,汪圣堯,黃兆閣.基于 Moldflow 的注塑閥門應用與仿真[J].現代塑料加工應用,2020,32(5):56-59.

[6] 孫銳,周陽,杜遙雪.基于 Moldflow 的注射成型與注塑壓縮成型塑料單透鏡仿真對比[J].2016,30(4):52-56. [7] 潘祖仁.高分子化學[M].北京:化學工業 出版社,2010:140-153.

[8] ESSOLES X,TOURNIER C.Automatic polishing process of plastic injection molds on a 5-axis milling center[J]. Journal of Material Processing Technology,2009,209(7):3665-3673.

[9] 徐佩弦.注射制品與模具設計[M].北京:中國輕工業 出版社,2002:124-137.

[10] 陸寶山.注塑缺陷原因分析及改善對策[J].機械制造研究,2009,47(544):25-29.

[11] 黃 海 龍,褚 忠,狄 金 葉.基 于 Imageware 和 Moldflow 的 后 視 鏡 逆 向 設 計 與 注 塑 成 型 模 擬 分 析[J].塑 料,2010,39(6):14-16.

[12] 李芳,賈宇霖,黃清剛.基于 Moldflow 的汽車門外板塑件模流分析[J].模具工業,2017,43(8):10-14.

[13] 楊鳳霞.注塑制品常見表觀缺陷產生原因及其對策[J].塑料,2003(6):59-61.