婁艷華,周建華

(濮陽職業技術學院,河南濮陽457000)

摘要:排水管作為基礎設施,其成型質量直接影響居民的生活,因此對排水管的成型質量要求越來越高。以聚氯乙烯(PVC)建筑排水管為研究對象,以熔體溫度、保壓壓力、模具溫度和冷卻時間4個因素為試驗變量,以排水管的翹曲變形量為響應目標,建立L9(34)正交試驗。結果表明:熔體溫度對制件的翹曲變形影響較大,當熔體溫度、模具溫度、保壓壓力以及冷卻時間分別為180℃、60℃、70MPa和10s時,制件的翹曲變形量相對較小,為2.6240mm。通過Moldflow模流分析軟件對優化后的工藝參數進行驗證,結果達到實際生產要求。

關鍵詞:建筑排水管;正交試驗;Moldflow;翹曲變形;工藝優化

建筑排水管作為常用的基礎設施之一,通過注塑成型工藝制得,所用材料為聚氯乙烯(PVC)。PVC具有不易燃、耐熱性好、強度高、耐氣候變化等優點,被廣泛應用于室內外裝飾、建材以及化工等領域[1]。

排水管內部鏤空,所以在成型過程中很容易發生翹曲變形,嚴重影響制件的成型質量[2]。馬春文[3]對排水管結構進行分析,設計一套內螺紋抽芯注塑模具,有效改善制件的成型質量。簡忠武等[4]設計一副側澆口兩板注塑模具,用于PVC給排水管三通接頭塑件的自動注塑成型。季寧等[5]通過設計正交試驗對防爆球的注塑成型工藝進行優化,優化后的制件能夠達到實際生產工藝要求。覃清儀等[6]基于計算機輔助工程模擬分析供水管路接口的注塑成型過程,設計一套性能良好的管道接頭。鄧然等[7]對大彎徑建筑塑料管接口注塑成型工藝進行研究,采取合理的方式有效降低了生產成本。丁華鋒等[8]通過Solidworks軟件對管道的排布進行模擬,達到了降本增效的目的。張紅等[9]利用計算機輔助技術對管路接頭注塑的同軸度進行優化,最終滿足了工藝設計要求。李波等[10]對水管接頭注塑模具進行研究,結合CAE分析,縮短了模具的開發周期,提升了制件的成型質量。

本文對建筑排水管的研究,選取4個注塑工藝常見的工藝參數為試驗變量,以制件的翹曲變形量為響應目標建立試驗方案,通過極差分析,獲取一組較佳的加工參數,旨在改善制件的成型質量。

1模擬仿真

1.1建立模型

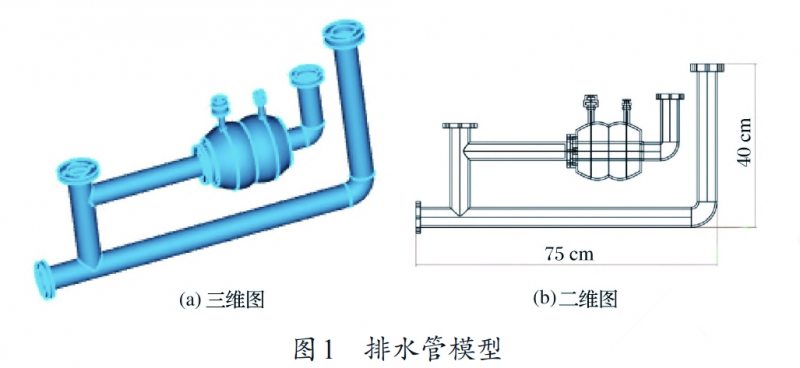

圖1為建筑排水管的三維模型。從圖1可以看出,該制件為兩個環形水管結合而成,最大長度為75cm,最大寬度為40cm。排水管通過一體成型工藝制得,所用材料為PVC塑料,該材料具有阻燃性能好、不易燃的優點[11]。

1.2網格劃分

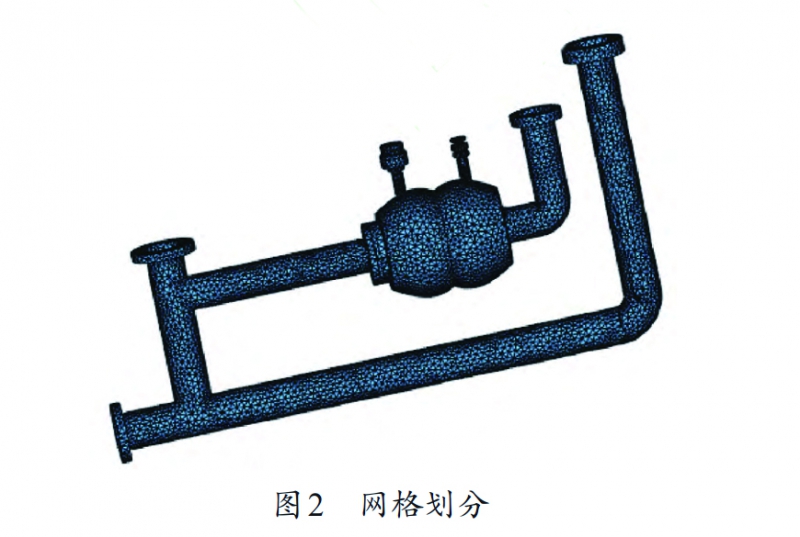

通過UGNX10.0創建排水管模型,隨后保存為iges格式,導入Moldflow模流分析軟件中進行網格劃分[12],圖2為劃分結果。其中劃分網格單元尺寸為5mm,網格總數為42181,網格匹配率為92.56%。一般要求網格匹配率要大于90%[11],此時網格質量達到要求。本試驗整體網格滿足要求。

1.3初始翹曲變形分析

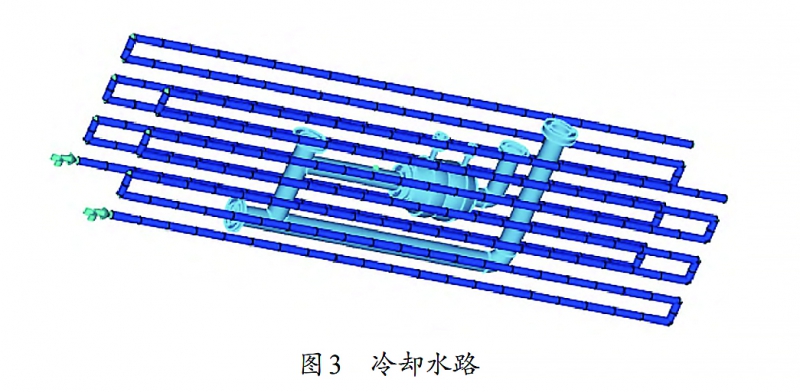

首先對制件的澆口以及冷卻系統進行分析,注塑件澆口位置一般遵循平衡單向填充[12]。一般在壁厚較厚的位置設計澆口,對澆口數量也有一定的要求,制件的澆口一般略多有利于制件成型,但是不能過多,因為熔料在流動過程中會互相匯合,匯合處會產生熔接痕,澆口越多,對應的熔接痕也越多,影響制件的成型質量[13]。冷卻水路也要遵循水道盡量多、界面尺寸盡量大、沿著制件收縮方向排布等原則[14]。圖3為冷卻水路圖。

對排水管初始翹曲變形進行模擬分析。當模具溫度過高時,會導致熔料粘在模具上,溫度過低則會導致熔料不能很好地充填模具,出現填充不足的情況[15]。熔體溫度也不能過高或過低,一般來說熔體溫度略高有利于制件成型,這是因為溫度高可導致分子運動加快,熔體流動性變好,但溫度過高會導致材料熱降解,過低則可能導致填充不足[16]。保壓壓力過大會導致制件產生飛邊、翹曲缺陷[17]。表1為工業PVC注塑生產工藝參數[18]。

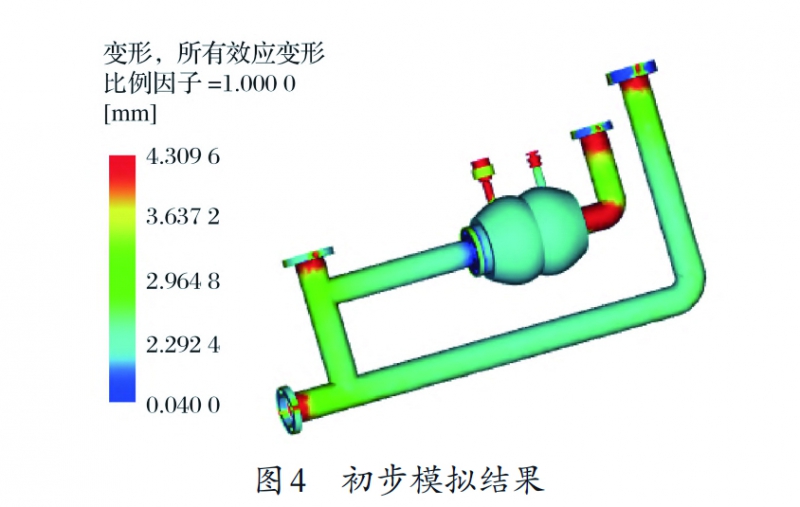

初次模擬選取模具溫度50℃、熔體溫度170℃、保壓壓力60MPa、冷卻時間15s,對制件進行注塑成型模擬。圖4為初步模擬結果。

從圖4可以看出,制件最大翹曲變形量為4.3096mm,并且在管道的拐角處翹曲變形最大,中間處變形量較小。這是因為制件在成型過程中拐角處的壁厚比較薄,因此更容易發生成型缺陷。在實際加工中,塑料件的變形量不應大于3mm。初次模擬建筑排水管的翹曲變形量不滿足實際加工要求,因此需要對其進行優化。

2正交試驗設計

2.1正交試驗設計

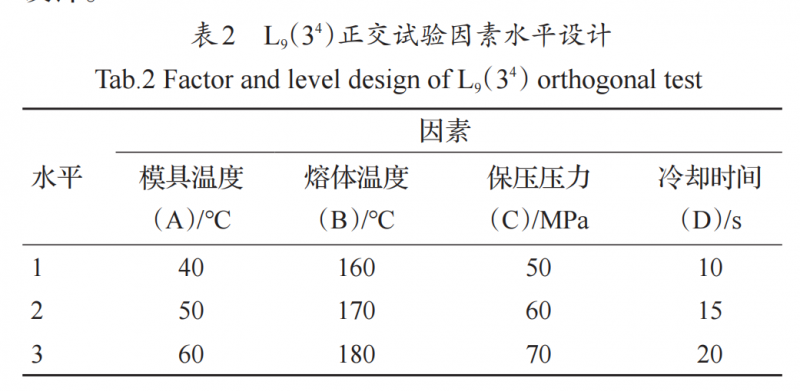

正交試驗選取模具溫度、熔體溫度、保壓壓力以及冷卻時間為試驗變量,以制件的翹曲變形量為目標,建立四因素三水平的正交試驗。表2為L9(34)正交試驗因素水平設計。

2.2正交試驗分析

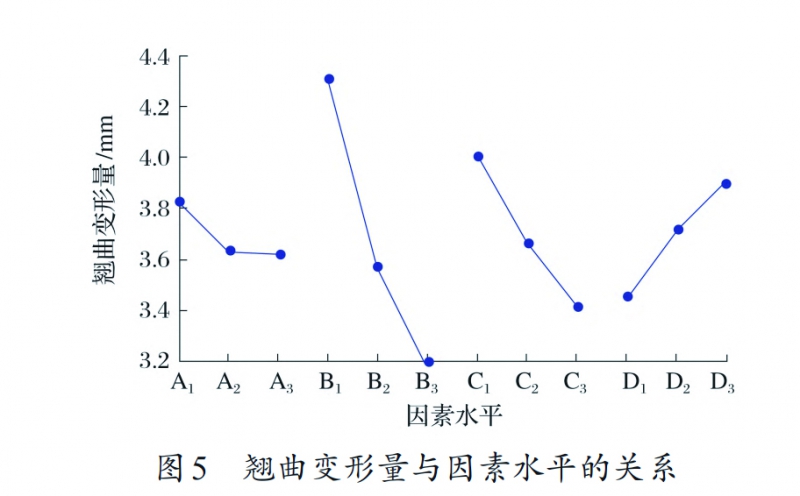

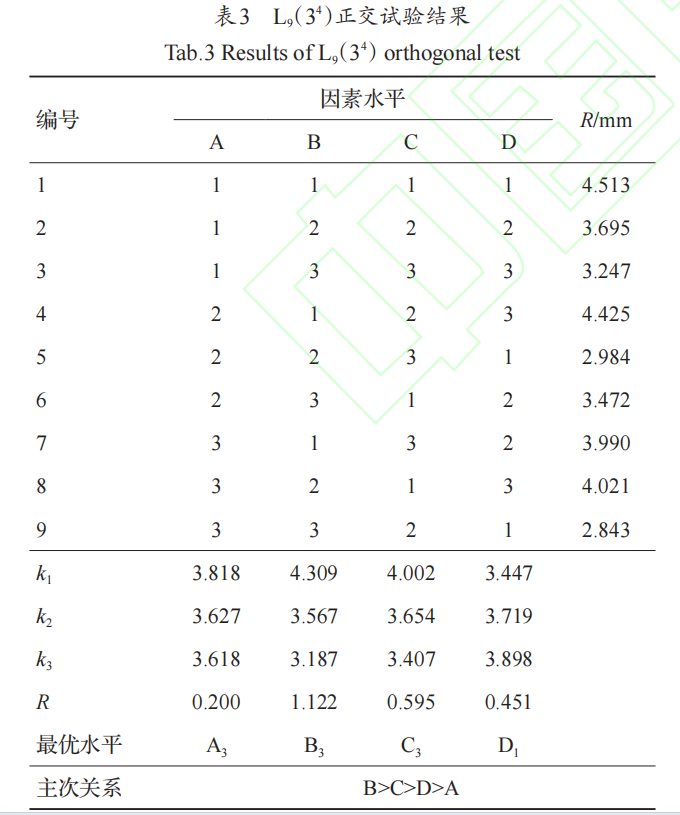

根據表2得到9組不同的工藝參數組合,通過Moldflow軟件對9個組合進行模擬分析。表3為L9(34)正交試驗結果。其中,R為翹曲變形量。為了進一步分析各實驗變量對制件缺陷翹曲變形量的影響程度大小,對其進行極差分析。極差是最大值與最小值的差值[19]。極差越大,表明該因素對制件的翹曲變形影響也越大[20]。圖5為翹曲變形量與因素水平的關系。

一般來說,最終目標需要所得到的制件翹曲變形量越小越好,所以所得到的k值越小越好[21]。從表3和圖5可以看出,最優水平分別為A3B3C3D1,各因素對翹曲變形量影響的主次關系從大到小為:熔體溫度>保壓壓力>冷卻時間>模具溫度。

圖5翹曲變形量與因素水平的關系

根據極差分析結果進行模擬驗證,在模具溫度60℃、熔體溫度180℃、保壓壓力70MPa、冷卻時間10s條件下,模擬翹曲變形量。圖6為最終模擬結果。

圖6最終模擬結果

從圖6可以看出,優化后制件的最大翹曲變形量為2.6240mm,小于3mm,達到實際生產要求,并且制件的整體翹曲變形量較未優化前有明顯改善。

3生產驗證

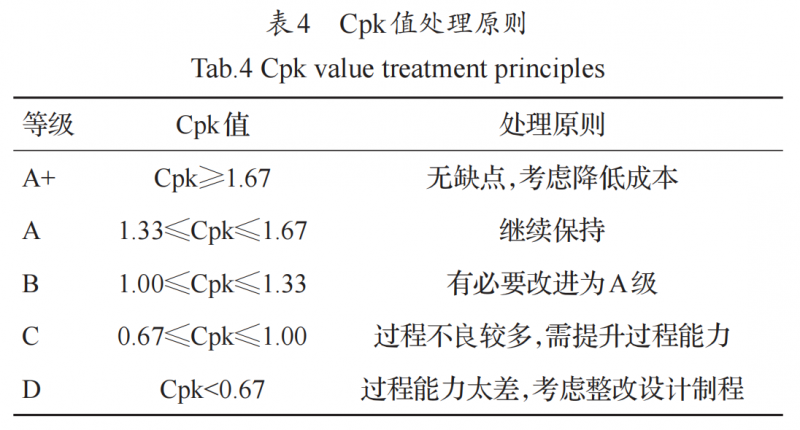

根據正交試驗結果,在模具溫度60℃、熔體溫度180℃、保壓壓力70MPa、冷卻時間10s時,進行實際生產驗證,通過Cpk值判定成型制件的質量,Cpk值越大表明得到的制件成型質量越好[22]。表4為Cpk值處理原則[23]

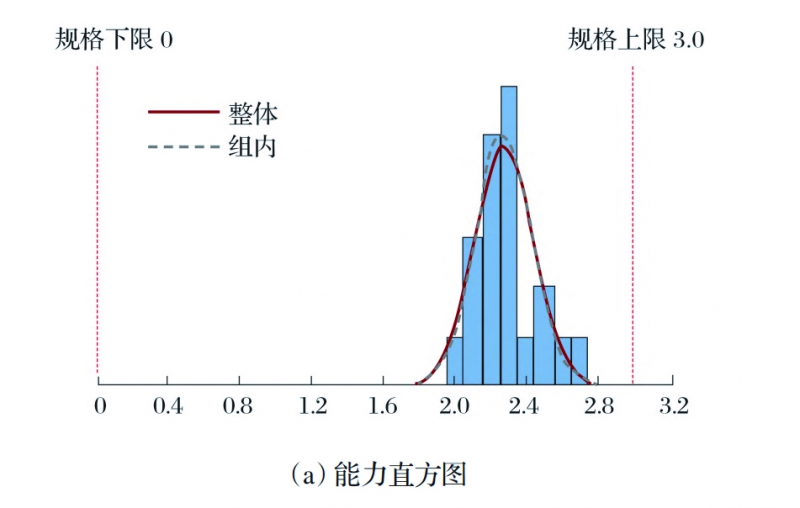

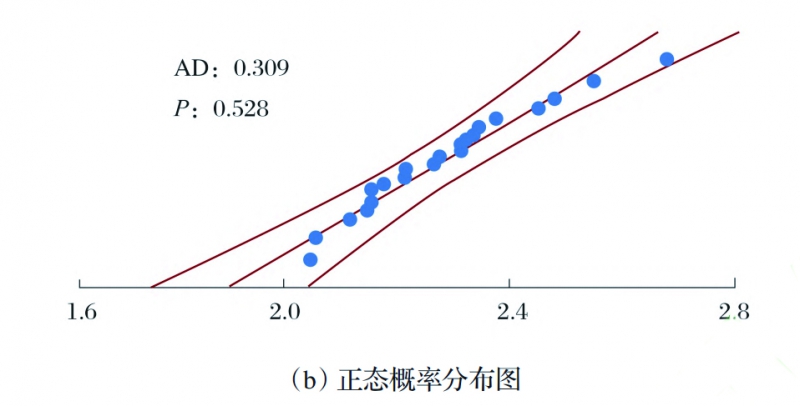

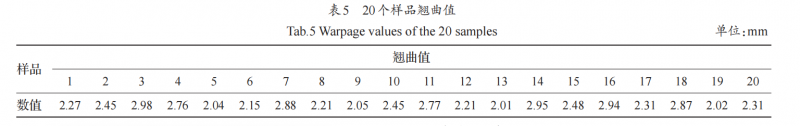

根據實際生產得到的半成品制件,隨機抽取20件作為測量對象,通過游標卡尺對其翹曲變形量進行測量。表5為20個樣品翹曲值,圖7為排水管Cpk分析結果。

從圖7a可以看出,樣本數據與分布擬合和規格限的關系呈現正態分布。從圖7b可以看出,各散點基本分布在一條直線上,表明擬合效果較好[24]。從圖7c可以看出,Cpk值為1.51,根據表6處理原則,制件成型質

量較好,繼續保持。

4結論

通過正交試驗得出制件翹曲變形量最小時的工藝參數為模具溫度60℃、熔體溫度180℃、保壓壓力70MPa、冷卻時間10s,4個變量對翹曲變形量的影響因素大小分別為:熔體溫度>保壓壓力>冷卻時間>模具溫度。

優化后通過Moldflow模擬驗證得到制件最大翹曲變形量為2.6240mm,小于3mm,達到生產要求。

通過Cpk質量分析,在正交試驗得到的較佳成型工藝參數組合條件下,制件的擬合效果較好,Cpk值為1.51,成型質量較好,繼續保持。

參考文獻

[ 1] 高賀勇,郭超, 高賀昌,等 . 丁腈橡膠丙烯腈含量對丁腈橡膠/聚氯乙烯 發泡材料性能的影響[J]. 橡膠工業,2024,71( 1):29-34.

[2] 張國梁 . 基于 CAE 的注塑工藝參數優化及制件質量影響的研究[D]長春:吉林大學,2006.

[3] 馬春文 . 建筑排水管接頭內螺紋抽芯注塑模具設計[J]. 現代塑料加工 應用,2021,33( 1):48-51.

[4] 簡忠武, 蘇曦,王品,等 . 給排水管三通接頭旋轉抽芯機構注塑模具設 計[J]. 工程塑料應用,2020,48(9):88-91, 102.

[5] 季寧, 張衛星, 于洋洋,等 . 基于正交試驗的防爆球注塑成型工藝參數 優化[J]. 機械設計,2020,37(7):74-79.

[6] 覃清儀, 范希營, 曹艷麗,等 . 基于正交試驗的注塑成型質量多目標影 響因素研究[J]. 塑料科技,2020,48( 10): 17-20.

[7] 鄧然,胡嘉晨,錢佳豪,等 . 基于正交試驗法的三相電機連接器注塑成 型翹曲變形優化[J]. 塑料科技,2021,49(7):66-71.

[8] 丁華鋒,金先志,谷雨原,等 . 基于正交試驗的車燈后蓋殼體注塑成型 工藝優化[J]. 合成樹脂及塑料,2022,39(3):55-59.

[9] 張紅, 張杰,李奮華 . 基于計算機輔助工程的供水管路接頭注塑同軸度 優化[J]. 塑料科技,2023,51(6):85-89.

[ 10] 李波, 羅善明,李毅,等 . 內牙水管接頭的注塑模具設計及 CAE 仿真[J]. 工程塑料應用,2024,52( 1):95-101.

[ 11] 魏婷, 汪曉洲, 張飛 . 基于 DOE 設計與 MOPSO 算法的 PVC 建筑排水 管多目標優化分析[J]. 塑料科技,2021,49(2): 102-105.

[ 12] 鄧宇鋒 . 基于 Moldflow 的注塑件填充分析與澆注系統優化設計[J]. 橡塑技術與裝備,2015,41(22): 146-148.

[ 13] 譚安平,駱靜,譚平 . 基于 Moldflow 軟件的短射法氣輔成型數值分析 及優化[J]. 合成樹脂及塑料,2023,40(3):54-57.

[ 14] 李麗,伍小波 . 電子儀表外殼注塑成型工藝研究及模具設計[J]. 塑料 科技,2023,51(4):88-92.

[ 15] 何昌傳, 張鵬, 梁迪,等 . 模具溫度對 PVC 熔接痕拉伸性能的影響[J]. 塑 料,2015,44( 1):87-90.

[ 16] 趙悅 . 丙烯/1-丁烯共聚物發泡材料的制備及性能研究[D]. 青島:青島 科技大學,2019.

[ 17] 王偉國, 崔笑研, 向良明 . 基于 MoldFlow 汽車副儀表板骨架成型優化 [J]. 模具制造,2023,23(9):35-39.

[ 18] 陳榮創, 張世陽, 肖海峰,等 .PE 排水三通管注塑模具設計與有限元模 擬[J]. 塑料,2022,51(6):67-71.

[ 19] 賀曉輝,丁永峰,鄧先峰 . 基于正交試驗的薄壁塑件注塑模擬及工藝優 化[J]. 塑料,2023,52(6): 164-167.

[20] 丁文敏,馬強,董原君 . 基于 DOE 的連接器注塑成型工藝參數優化[J]. 塑料科技,2021,49( 12):86-89.

[21] 李軍虎 . 基于 CAE 技術的接線盒注塑成型工藝研究[D]. 杭州:浙江工 業大學,2013.

[22] 王順,韓紅彪,李世康,等 . 基于正交試驗的圓柱電極參數對電火花沉 積質量影響分析[J]. 焊接學報,2021,42(7):37-43, 100.

[23] 朱俊杰,邱志文,涂華錦,等 . 基于正交試驗的注塑參數對大塑件翹曲 的影響[J]. 模具技術,2018(6):44-50.

[24] 任曄 . 基于正交試驗法的塑料 AMT 傳感器注塑成型工藝優化[J]. 塑 料科技,2023,51(3):79-83.