介紹:

泡沫材料的擠出基本是指混合著化學發泡劑的聚合物的擠出��。熱量的產生融化了聚合物,也使得發泡劑受熱分解出氣體��。氣體分布于熔融的聚合物中并且不斷擴散到模具上�。

一般的擠出機只要滿足以下要求,就都能夠用于聚合物的發泡:

熔融溫度必須保證能使發泡劑完全分解�;

熔融壓力必須保證使發泡劑產生的氣體充滿熔融聚合物中直到溢出到模具上��。

如果溫度達不到足夠高�����,會造發泡劑不能充分分解從而造成浪費。而且沒有分解的部分會凝固����,它會阻礙融化或者會使產品形成孔洞��、不良的微孔結構和表面。

壓力的不足會導致“提前發泡”�����,即使隨后增大壓力�,氣體也不能“再融入”����,這會造成微孔的破壞和瓦解,形成大量不規則的結構��。

當輪廓和薄片為粗糙的表面時(鯊魚皮)��,這種粗糙的發泡會使平滑的薄膜上形成孔�����。如果是薄膜吹制成型,吹制的薄膜管會崩壞��。

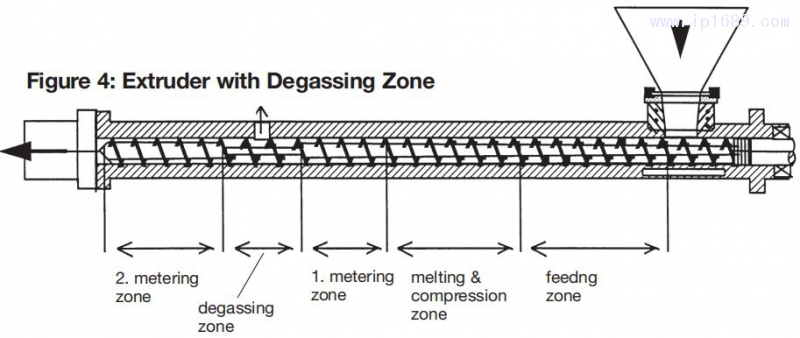

運用“排氣”或者排氣擠出機(用于PS和PMMA的擠出)是比較合適的方法��,但要遵循以下幾點建議:

出口處需要堵住或者密封住�����,以防發泡劑產生的氣體泄漏;

使用軸段沒有被深切的三段式螺桿或者排氣式螺桿�����,而且在排氣區域螺紋不能太高�����。在揮發區����,有一個高度自由的空間���,這會降低輕微的壓力�,有可能引起提前發泡���。對于較厚的螺旋軸����,壓力的下降可以通過提高螺桿速度或者增大模具中的壓力來補償。

發泡劑

福馬索發泡劑是由卑爾根國際公司開發的,它的配方合理,如果使用得當�,可在規定的溫度范圍內時確保分解完全且形成極其一致和精細的泡沫結構�。

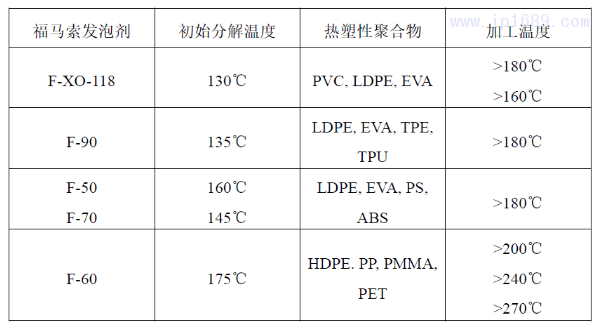

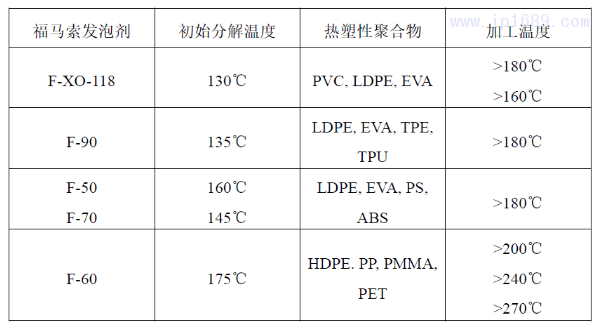

表1 福馬索發泡劑產品及其分解溫度

通常會使用兩種形式的發泡劑��,有粉末和濃縮物合或者顆粒狀的母料���。雖然看起來使用粉末狀的發泡劑更經濟����,其實際上難以計量�。當缺少合適的粉末計量系統時,通常會通過干混將粉末和聚合物混合起來。為了實現良好的混合,通?;旌锨?�,要使用合適的混合器在聚合物上涂上一層液體材料(涂料)。合適的涂料有低粘度的石蠟油或其他液體添加劑,如增塑劑���、潤滑劑或抗靜電劑。一般涂層使用量不大�,約為0.5%到1%����,如果大量的使用,會引起熔融滑移或者過度潤滑的危害�����,這會導致擠出機進料時出現問題�。

一般來說,最好用顆粒狀母料形式的發泡劑�,這類似于使用其他添加劑或者色母料�����。許多類型的進料器����、攪拌器和計量裝置可以計量母料的重量或體積。然而,使用母料時,載體聚合物可能會影響發泡過程�����。

發泡劑和母料混合形成發泡劑母料���,選擇與聚合物相容的發泡劑母料時非常重要的����,因此卑爾根公司的發泡劑能以不同的濃度用在不同的樹脂母料中。

卑爾根公司還提供了全系列的產品�����,它們有放熱發泡劑和放熱/吸熱混合材料�。這種材料適用于粉末狀和顆粒狀母料。

機械參數

擠出機

大多數單螺桿擠出機都適用于發泡擠出,螺桿的長徑比至少為24:1�����,常用的長徑比為30:1�。進料區的溫度應低于發泡劑開始分解的臨界溫度,以防止其過早地分解。

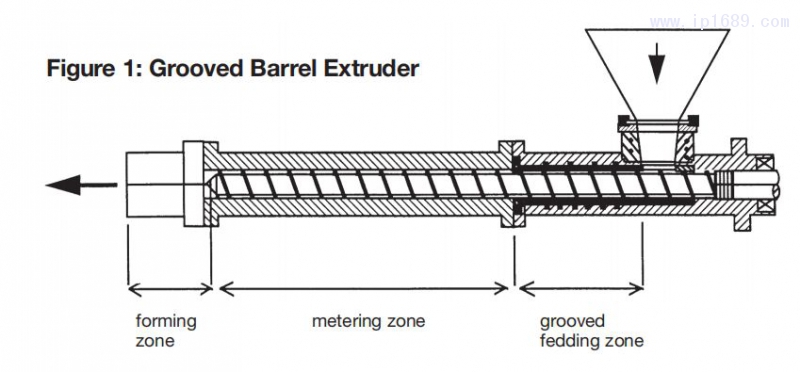

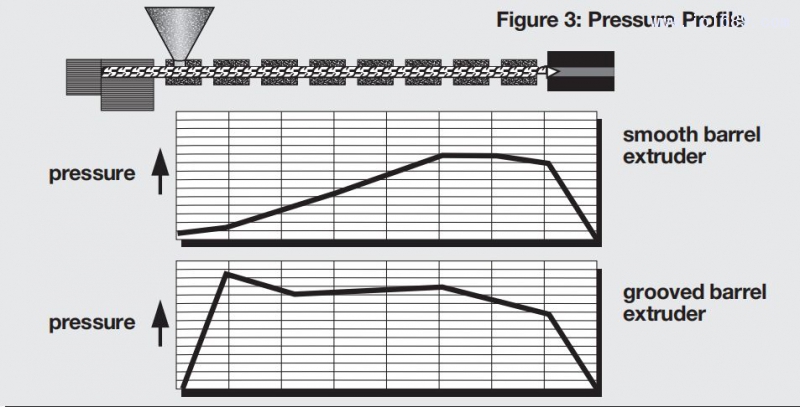

使用有槽的管道能讓擠出機內的相對壓力快速增加(見圖1、3),這對于低熔融溫度環境中的發泡劑是有利的����。當發泡劑在較早階段就融化了并且開始分解�����,由于管道前段的高壓作用����,分解的氣體能融入熔融物中且在短時間內有很好的分布狀況。

當使用光滑的管道時���,要到達熔融壓力的時間較長(見圖2、3)����,低熔點的發泡劑母粒會在管中過早地融化�����,這會導致氣體或多或少地從料斗中溢出。這種情況下就需要把進料區的溫度調低����,以防發泡劑過早分解���。

圖1 槽管式擠出機

圖2 光滑管式擠出機

圖3 壓力簡況

圖4 有排氣區的擠出機

螺桿結構

只要單段式的螺桿中沒有大幅度的壓降�����,普通的螺桿基本都能用于發泡擠出,大幅度的壓降會導致熔體中不必要的提前發泡�����。為了工藝而制作的螺桿為三段式的(進料-壓縮-計量/混合)。如果你留意了這篇報告開頭所提及的內容�����,就會發現使用排氣式螺桿也能達到良好的結果(見圖4)���。

隨著屏障型螺桿的引入會導致一些新問題��。其中一個就是由于屏障型螺紋和流動的樹脂之間高壓的降低,會導致提前發泡的幾率增大�����。當使用較短的屏障分段�,下降的壓力就會從螺桿高速旋轉中獲得補償。

一般在發泡擠出中不需要使用細篩網和換網器�����,因為泡沫的結構�����、雜質���、黏膠或者添加劑通常不可見也不影響產品�����。

如果使用了熔體過濾器,那么細篩網的使用是很重要的����,這能防止篩網后的壓降����,否則會造成提前發泡�。

熔體泵的使用能讓壓縮過程有以下幾個優點:

流量穩定;

管道中壓力會上升�;

較少的密集材料會在管道里流動。

在發泡擠出中,在熔體進入熔體泵的位置放一個壓力表是非常重要的,這個壓力表的讀數可以用來控制螺桿速度��,以確保在擠出機末端有一個穩定的熔體輸出����。

如果壓力設定過低,可能會出現提前發泡,因此增大壓力是很有必要的。

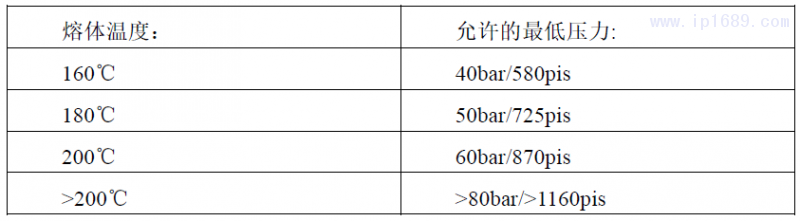

實驗表明,以下的壓力可以作為生產可用的發泡產品的最低標準:

擠出工藝模具

槽模

槽模用于制作薄膜(通過冷卻輥堆積起來)�����,或者像薄片的薄膜(堆積)���。當使用帶有節流桿的槽模時(節流桿是為了更好的分散熔體)���,桿不應該閉合得太緊�,否則在熔體經過節流桿后會產生壓降,從而導致提前發泡。

最好是能檢測熔體中的一個微小區域,只要退出模具���,就會釋放出自由氣體。在這之后,能看到氣體的膨脹�����,這被稱為“光暈”��。當你看到一個光暈時�����,就能確定在模具和設備里沒有發生發泡和膨脹。

在發泡熔體冷卻過程中通常會出現以下問題:

泡沫形成的時間不夠—模具和冷卻輥之間的距離太短;

泡沫結構被破壞—各冷卻輥間的距離太短��;

當生產較薄的薄膜時�����,氣泡會被嚴重拉伸,從而導致泡沫膜的密度會增大—退去速度過快�����。然而,對于某些工藝�,這種拉伸或者定向時必須的�����,例如裝飾性緞帶和包裝帶。

當調整槽模開口距離時,必須考慮重量的減少。如果減少了30%重量���,開口應該比相同厚度的膜小30%(以補償發泡的補償)。

型材模具、管狀噴嘴

與草木槽模的橫截面相比����,型材模具的截面一般不能改變或調整���。在設計和加工模具時�,要考慮其是否能生產出需要的泡沫產品�����。一般情況下�����,模具的成型段長度要較短,以保證直到模唇時都保持著高熔體壓力��,這也適用于泡沫吹膜成型��。還需要注意的是��,模具的壓力特性可能會受到許多因素的影響����,如樹脂種類、樹脂粘度���、溫度、期望降低的密度值���、輸出速率和實際產品的截面。

混合擠出成型

許多的混合擠出成型都用來制作泡沫的內層�����、固體層�����、外層���。在這種情況下選擇合適的材料是非常重要的��。對于外層,建議使用“更軟”的材料����;對于內層�����,建議使用更硬的材料。推薦這種結構是因為��,與同一樹脂的一般熔體相比�,發泡的熔體有更好的流動性(更低的表觀粘度)。如果層間的粘度不同�,會導致泡沫結構的劣化或破壞����。

實驗表明�����,固體層可以使用比泡沫層熔點高2-3倍的樹脂,可以形成良好的泡沫結構。(文章來源于網絡)