馬秀清,翟文斌,王治鵬,程 琨

( 北京化工大學,機電工程學院,北京100029)

摘要:三層共擠吹塑薄膜可將產品的多種特性在擠出過程中進行復合,并能大幅度地降低成本,因而其應用越來越廣泛。以LDPE/HDPE/LDPE 三層共擠出薄膜為例,確定了三層共擠吹膜機頭的流道結構,使用ICEMCFD對機頭流道劃分全六面體網格,采用POLYFLOW對機頭流道內等溫流動過程進行求解并分析了壓力場、速度場和剪切速率場。機頭流道流場的研究結果表明,層分配流道壓力降較高,共擠出流道壓力降較低; 層分配流道存在滯留區,熔體匯入共擠出流道后,相鄰層熔體的速度分布向該層速度分布方式不斷變化; 層分配流道中,沿螺旋槽軸線方向,剪切速率逐漸降低,隨著層數的增加,共擠出流道壁面上的剪切速率減小。

關鍵詞:多層共擠吹塑薄膜;數值模擬;壓力場;速度場;剪切速率場

0 引言

隨著市場對聚合物擠出包裝材料性能要求的不斷提高,單層包裝材料已無法滿足人們對包裝薄膜(片材)產品的特殊要求[1],而多層復合包裝由各單層薄膜(片材)各自承擔一部分功能,可以滿足這些要求。目前,多層復合薄膜的成型方法主要有濕法復合、干法復合、擠出涂覆及共擠出復合等[2]。與其他工藝相比,共擠出復合生產的薄膜層厚可以更薄,降低成本,成為多層復合薄膜的主要生產方法之一,應用較為廣泛。

國內外對于共擠出復合法已有很多相關的研究。武停啟[3]通過復合共擠的一維計算發現,共擠出中界面處速度和剪切應力連續。Yu等[4 - 8]在復合共擠出一維計算方面進行了深入研究,闡述了界面處速度和剪切應力連續等規律。Perdikoulias[9]用4種不同分子量分布(MWD)的低密度聚乙烯(LDPE)在雙層共擠環形機頭中進行實驗,指出了寬分布的材料更傾向于出現界面不穩定。Ahmed[10]對2種高密度聚乙烯(HDPE)和1種LDPE的平面收縮狹縫流動進行了實驗觀察,并與采用Wagner本構方程的模擬結果進行了比較。Anderson[11]研究了矩形流道中聚苯乙烯(PS)的共擠流動,指出由第二法向應力差引起的彈性重排可以形成十 分復雜的界面形狀。Michaeli[12]采用電子工程的網絡理論( network theory)計算了平面螺旋吹膜機頭流道的流場。尹華濤[13]等采用雙節點有限元法和曲面坐標法求解了衣架機頭內復合共擠出的界面位置,分析了物料特性和進口流率對機頭出口處界面位置分布的影響。鄧小珍[14]以異型材為對象,對上下分層和芯殼分層的氣輔共擠成型過程進行了實驗和模擬。解挺等[15]介紹了共擠出物料的黏度比、機頭溫度和流道幾何形狀等因素對共擠出流動的影響Huang[16]分析了螺旋芯棒機頭二維流道幾何參數和流動均勻性的關系。吳衛平[17]用計算機設計優化了管材螺旋機頭的幾何尺寸和加工工藝,并用MDPE和HDPE進行了實驗驗證。張敏[18]對非牛頓流體共擠出流動過程的有限元模擬技術進行了研究,得出了有限元方法求解的技術路線。

共擠出技術可使產品具有特殊性能并降低成本,多層共擠薄膜消費市場巨大,發展前景廣闊,在復合包裝材料的加工過程中,共擠機頭是核心部件。因此設計1個結構合理、流道設計巧妙的共擠機頭十分關鍵[19 - 20]。然而,迄今為止,國內對復合共擠出技術的理論研究還不完善。文章在前人研究的基礎上,采用某公司實際使用的1種多層共擠吹膜機頭結構作為參考,對三層共擠吹塑薄膜平面疊加螺旋機頭進行流道的結構設計。每層熔體的層分配流道結構較為相似,各層熔體按復合順序依次匯入共擠出流道,完成復合。

1 三層共擠吹膜機頭的主要參數

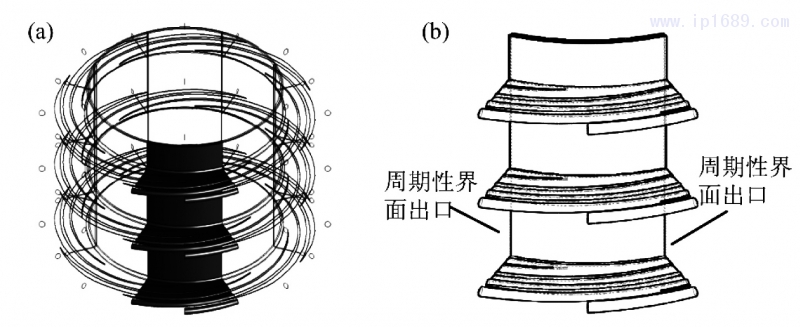

圖1、2分別為三層共擠吹塑薄膜平面疊加螺旋機頭流道幾何模型及螺旋分配系統主要結構。文章采用的機頭使用兩臺或三臺擠出機生產ABA型三層共擠吹塑薄膜,物料組合結構形式為LDPE/HDPE/LDPE。模型具有周期對稱的特點,為了減小計算規模,提高計算精度,文章使用周期性邊界對1/8的流道進行模擬,周期性邊界入口所在平面為XY平面繞Y軸旋轉-22.5°后形成的面,周期性出口所在平面為XY平面繞Y軸旋轉-67.5°后形成的面。

圖 1 流道幾何模型

(a)軸測圖 (b)周期邊界

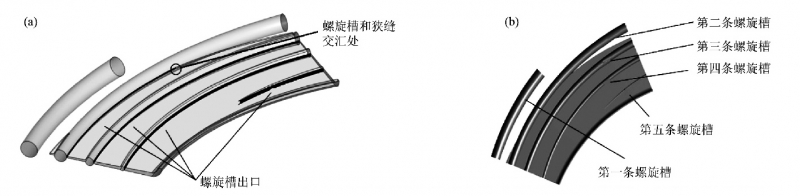

圖 2 與螺旋分配系統相關的名稱

(a)螺旋槽和狹縫交匯處及螺旋槽出口 (b)螺旋槽編號

2 模型的建立和邊界條件設置

2. 1 數學模型

聚合物共擠出過程中,由于流道結構和聚合物流變行為的復雜性,為了便于計算且符合實際加工條件,數值模擬的簡化和假設為:聚合物熔體為不可壓縮流體,熔體進行等溫和穩定層流流動;熔體之間互不相容且無滑移,不計界面張力,忽略體積力、慣性力,流道壁面無滑移。

連續性方程如式(1)所示。

式中:V 為速度矢量,m/s;ρ 為熔體密度,kg/m3;t 為時間,s。

動量方程如式(2)所示。

式中: P為靜水壓力,Pa;τ為應力張量,Pa;g為重力加速度,m/s2。

廣義牛頓流體的本構方程如式(3)所示。

式中:η(·γ)為非牛頓黏度(表觀黏度),Pa·s; γ·為剪切速率張量,1/s

2.2 有限元模型

將 SOLIDWORKS 中建立的流道模型導入ICEMCFD中進行離散,劃分有限元網格,使用周期性邊界對1/8的流道進行模擬。采用笛卡爾直角坐標系,Y正方向為擠出方向,以XY 平面為基準,Y 正方向為旋轉軸,旋轉-22. 5°為周期性入口所在平面,旋轉-67. 5°為周期性出口所在平面。利用ICEMCFD特有的多塊結構化網格劃分方式對整個機頭流道全部采用填充性更佳的八節點六面體網格離散。

2. 3 物性參數

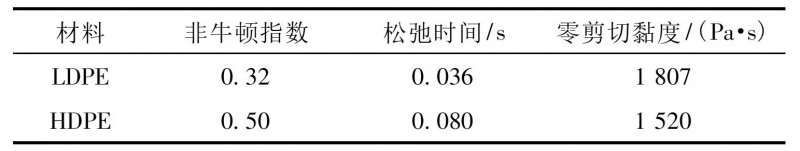

模擬分析所用物料為低密度聚乙烯(LDPE)和高密度聚乙烯(HDPE)。LDPE 的擬合流變參數和HDPE的流變參數如表 1所示。

表 1 材料的物性參數

2.4 邊界條件

(1)入口邊界:由于模型的周期對稱性,體積流率按1/8模型計算,第一層LDPE入口邊界的體積流率為2. 64×10-7m3/s,第一、二、三層體積流率之比為Q1∶Q2∶Q3 =1 5∶1. 5∶ 1。

(2)流道壁面邊界:模擬分析采用無滑移邊界條件,且采用Navier滑移定律,降低了計算收斂難度,如式(4)所示。

式中:f(v) 為剪切應力,Pa;vs為壁面上熔體的切向速度,m/s;vwall為壁面切向速度,m/s;k為滑移系數,Pa·s/m;e為控制方程線性關系。k和e均是與材料相關的參數。文章取vwall = 0,k =108,e = 1。

(3)周期性邊界:模型以Y軸正方向為中心,呈-45°周期對稱,設置周期性入口邊界和周期性出口邊界,組成周期性邊界。

(4)分界面邊界:界面上的速度連續,熔體不能穿越界面,即vn = 0;界面兩側的切應力和法向應力連續。

(5)出口邊界:忽略膜泡所受牽伸和吹脹的影響,fn = 0,fs= 0。

3 數值模擬結果及討論

3.1 壓力場結果分析

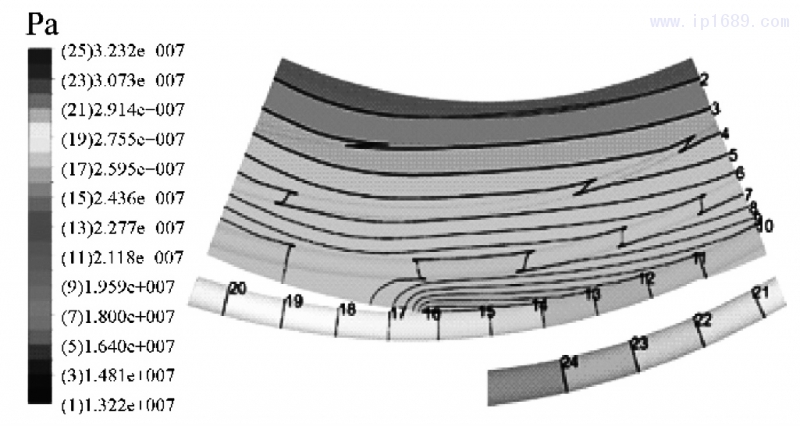

模型流道的壓力場及周期對稱模型形成機頭整體壓力場,如圖3所示。從圖3中可以看出,流道內壓力沿熔體流動方向逐漸減小。第一層壓力最大,結合模擬所用的LDPE,最大值約

為32. 32 MPa,第二層和第三層壓力較小,機頭壓力降較大。這和螺旋芯棒機頭壓力降較大的特點相一致.

(a)計算域的壓力分布云圖 (b)整個流道的壓力分布云圖

圖 3 壓力分布云圖

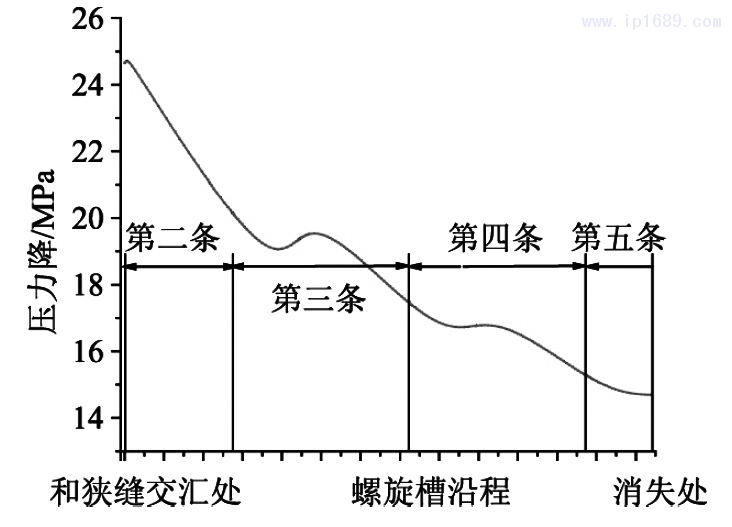

第一層層分配流道的壓力等壓線如圖4所示。在第一條螺旋槽和第二條螺旋槽前段部分,等壓線垂直于螺旋槽軸線;在狹縫中,等壓線是以Y軸為中心的帶有“Z”形彎折的一簇類同心圓,“Z”形彎折均發生在螺旋槽區域中,彎折點位于螺旋槽和狹縫的相貫線附近。在螺旋槽和狹縫交匯處,等壓線開始變成類同心圓形狀,且該處等壓線十分密集,壓力梯度較大;沿狹縫流動方向,壓力梯度越來越小。圖5為各條螺旋槽出口在層分配流道對稱平面上的壓力降,這是模型周期對稱后一條完整螺旋槽的出口在層分配流道對稱平面上的壓力降。從圖5中可以看出,螺旋槽沿程,壓力梯度整體上不斷減小,在第五條螺旋槽末尾段趨于零,在螺旋槽與狹縫交匯處所對應的角度上,壓力出現一小段局部的升高。

圖 4 第一層層分配流道等壓線

3.2 速度場結果分析

圖6a為整體速度分布云圖,圖6b為XY平面繞Y軸旋轉-45°截面上的速度分布云圖。由圖可知,共擠出流道壁面上的速度幾乎為0(10 -5~10-4m/s),較好地接近壁面無滑移假設。

圖7為第一層熔體層分配流道對稱平面上的速度分布云圖。熔體受到壁面的粘附作用,沿螺旋槽徑向速度降低;隨著螺旋槽徑向尺寸不斷減小,流動截面逐漸變小,沿螺旋槽軸線方向,

圖 5 螺旋槽出口在對稱平面上的壓力降

圖 6 速度分布云圖

速度先增大后減小,極大值出現在螺旋槽和狹縫交匯處及其上游。圖8為各條螺旋槽出口在層分配流道對稱平面上的速度分布。由圖8可知,螺旋槽和狹縫交匯處的漏流最大,接著,迅速減小,在螺旋槽沿程方向上,運行至螺旋槽和狹縫交匯處所對應的角度,螺旋槽中的流量受到螺旋槽和狹縫交匯處漏流的補充而增大,漏流逐漸增大,但隨著狹縫高度的增大,流動截面增大,所以幅度不斷減小。運行至滯留區所對應的角度,均會再次出現低點.

4.3 剪切速率場結果分析

圖9為第一層層分配流道的剪切速率場。圖中的最高剪切速率控制為1500 s- 1,實際深色區域最高值為4363s-1,出現在螺旋槽和狹縫交匯處的狹縫壁面上。從圖9中可以看出,沿螺旋槽軸線方向,剪切速率逐漸降低;沿狹縫流動方向,剪切速率逐漸減低,螺旋槽區域出現局部的低值;在滯留區,剪切速率出現最低值,在螺旋槽和狹縫交匯處出現最高值。這和速度場的分布規律較為一致。

圖 9 層分配流道剪切速率分布云圖

圖10為共擠出流道的剪切速率場,圖11為界面上的剪切速率場。從圖10、11中可以看出,在各層熔體匯入共擠出流道處,界面上的剪切速率最大,隨著層數的增加,共擠出流道壁面上的剪切速率減小。以第一層為例,當第二層匯入共擠出流道后,第一層脫離了第一、二層間共擠出流道壁面的影響,速度梯度隨著層數的增加而降低,剪切速率減小。

4 結論

(1)壓力場:層分配流道中,螺旋槽沿程方向的壓力不斷降低,在螺旋槽和狹縫交匯處的對應角度上出現局部高點;沿著某一擠出徑向的徑向位置減小方向,壓力不斷降低,在螺旋槽區域出現平臺。

(2)速度場:層分配流道中,螺旋槽出口中心線上的速度不斷降低,在螺旋槽和狹縫交匯處的對應角度上出現局部高點。層分配流道存在滯留區,層分配流道出口速度呈類正弦曲線的分布,螺旋槽和狹縫交匯處對應的角度附近為高點,滯留區對應的角度附近為低點。

(3)剪切速率場:層分配流道中,沿螺旋槽軸線方向,剪切速率逐漸降低,在螺旋槽區域出現局部的低值。共擠出流道中,界面1、2上的剪切速率分別在第二、三層熔體匯入共擠出流道處最佳。隨著層數的增加,共擠出流道壁面上的剪切速率明顯減小。

參考文獻:

[1]賈明印,薛平,朱復華,等.共擠出技術在聚合物成型加工中的應用及其設備的最展[J].工程塑料應用,2006,34 (1):66-69.

[2]苗立榮,張玉霞,薛平.多層共擠出塑料薄膜機頭的結構改進與發展[J].中國塑料,2010,24(2):11-20.

[3]武停啟.聚合物共擠出復合流動機理及數值模擬研究[D].北京:北京化工大學,2006.

[4]YUTC,HANCD.Stratified two-phase flow of molten polymers[J].Journal of Applied Polymer Science,1973,17(4):1203-1225.

[5]HAN C D.Multiphase flow in polymer processing[M].New York:Academic Press,1981:341-342.

[6]HANCD,CHINHB.A study of coextrusion in a circular die[J].Journal of Applied Polymer Science.1975,19: 1875-1883.

[7]HANCD,SHETTYR.Studies on multilayer film coextrusion I. therheology of flat film coextrusion[J].Polymer Engineering andScience,1976,16(10):697-705.

[8] HANCD,CHINHB.Theoretical prediction of the pressure gradientsin coextrusion of non-newtonian fluids[J].Polymer Engineering and

Science,1979,19(16):1156-1162.

[9]PERDIKOULIAS J,TZOGANAKIS C. Interfacial instability in co�extrusion flows of low-density polyethylenes: experimentalstudies[J].Polymer Engineering and Science,2000,40(5):1056-1064.

[10]AHMEDR,LIANGRF,MACKLEY M R.The experimental observation and numerical prediction of planar entry flow and die swell for molten polyethylenes[J].Journal of Non-Newtonian Fluid Mechanics,1995,59(2 /3):129-153.

[11]ANDERSON P D,DOOLEY J,MEIJER H E H. Viscoelastic effects in multilayer polymer extrusion[J].Applied Rheology,2006,16 (4 ):198-205.

[12]MICHAELI W,BLMERP.Flat spiral dies-rheological design with network theory[J].Journal of Polymer Engineering,2004,24 (1 /2 /3):137-154.

[13]尹華濤,江波.共擠出機頭中的聚合物熔體流動分析[J].現代塑料加工應用,2003,15(4):44-47.

[14 鄧小珍.塑料異型材氣體輔助共擠出成型的實驗和理論研究[D].南昌:南昌大學,2014.

[15]解挺,朱元吉,尹延國,等.共擠出的影響因素[J]塑料科技,1996(5):30-33.

[16] HUANG C C. A systematic approach for the design of a spiral mandreldie[J]. Polymer Engineering and Science,1998,38(4):573-582.

[17]吳衛平.用于管材加工的螺旋機頭[J].塑料工業,1991 ( 2 ):30-34.

[18]張敏.雙組分聚合物異型材共擠出過程的數值模擬研究[D].濟南:山東大學,2007.

[19]徐玉興,李國勝.三層復合薄膜共擠機頭流場仿真分析[J].CAD/CAM 與制造業信息化,2013(10):63 - 68.

[20]WHITE J L,UFFORDRC,DHAROD KR,et al.Experimental and theoretical study of the extrusion of two-phase molten polymer systems[J].Journal of Applied Polymer Science,1972,16(6):1313-1330CAD/CAM 與制造業信息化,2013(10):63-68.