丁永峰,龍嬋娟

(重慶文理學院機電工程學院,重慶 402160)

摘要:以某暢銷手機后蓋為例,采用正交試驗方法,應用 MoldFlow 軟件模擬了注射時間、熔 體溫度、模具溫度、保壓壓力等對 PC+ABS工程塑料合金制件最大翹曲變形量的影響,得到最佳的注塑工藝參數;采用模擬得到的最佳工藝參數進行試制生產,以驗證模擬結果的可靠性。結果表明:注塑工藝參數對手機后蓋薄壁制件翹曲變形影響的主次順序為注射時間、熔體溫度、模具溫度、保壓壓力;模擬得到制件的最佳注塑工藝參數為注射時間0.40s,熔體溫度280℃,模具溫度72℃,保壓壓力60MPa,此時制件的最大翹曲變形量最小,為0.5090mm,翹曲變形主要出現在手機后蓋四角處,耳機插孔旁的翹曲變形量最大;在優化工藝參數下試制產品的最大翹曲變形量為0.530mm,翹曲變形位置與有限元模擬結果一致,這驗證了模擬結果的可靠性。

關鍵詞:翹曲變形;薄壁制件;注塑成型;正交試驗;有限元模擬

0 引 言

隨著5G 時代 的 到 來 以 及“智 慧 城 市”的 推 廣,智能手機、超級本、智能家電等電子設備的設計更加 趨向于高質、輕薄、美觀,產品的結構更趨于復雜,這對塑料制件的研發與應用提出了更為嚴格的要求,包括更高的零件材料性能要求,更苛刻的產品的尺寸精度要求。 塑料制件,特別是薄壁制件在生產過程中會出 現較大的翹曲變形、收縮等缺陷[1],這不僅會影響產品的外觀,還會延長產品的開發周期。目前,國內外研究者對薄壁制件的工藝優化進行了大量的研究工作。蔡厚道等[2]利用有限元分析方法對液晶顯示器(LCD)外殼進行了優化設計,提高了薄壁產品的成型質量。肖國華等[3]利用 MoldFlow 有限元軟件對iPad平板電腦面殼的澆注系統、成型工藝等進行了分析及優化。孟兵等[4]以前風窗導流板為例,分析了角落效應對塑料制件翹曲變形的影響,并對零件的壁厚進行了優化。趙龍志等[5]利用 MoldFlow 軟件對汽車卡扣座注塑塑成型過程中的材料種類、熔體 溫度、模具溫度等參數進行了分析及優化。江舜成等[6]利用 MoldFlow MPI軟件建立了澆口寬度、制品壁厚、注射速度、制品直徑等參數的函數關系式,通過分析各參數對能耗的影響規律,擬合出關于能耗的函數關系式。王樹勛[7]對薄板零件在注射成型過程中出現翹曲的原因進行了分析,并改進了模具的結構。KITAYAMA 等[8]采 用 多 指 標 模 型 對 一 方 盒 零 件 的 成 型 過 程 進 行 了 分 析 與 優 化。KOVACS等[9]重點研究了在注射成型過 程 中 塑 料制件拐 角 處 的 冷 卻 效 應。AZAMAN 等[10]對 以 木屑為填充物的薄壁零件在注射成型過程中的收縮與翹曲變形進行了研究。SINGH 等[11]通過多響 應 優化法降低了塑料零 件 在 成 型 過 程 中 的 耗 時 與 翹 曲 變形程 度。OKTEM 等

[12]應用田口設計方法,以信噪比為手段,研究了在薄壁零件成型過程中各工藝參數對翹曲變形的影響規律。上 述工作主要從不同方面研究了 工 藝 參 數 對 薄 壁 制 件 翹 曲變形或收縮等缺陷的影響規律,但 綜 合 采 用 試 驗 設 計與有限元模擬方法 研 究 薄壁制件翹曲變形的報道較少。為此,作者以 某 暢 銷 手 機 后 蓋 為 例,采 用 正 交試 驗 方 法,應 用 MoldFlow 軟 件 模 擬 了 注 射 時 間、熔體溫 度、模 具 溫 度、保 壓 壓 力 等 對 制 件 最 大翹曲變形量的影 響,得 到 最 佳 的 注 塑 工 藝 參 數;采用模擬得到的最佳工藝參數對品進 行 試 制 生產,以驗證模擬結果的可靠性。

試驗設計方法

1.1 產品結構及成型工藝

某手機后蓋產品模型如圖1所示,產品外形尺寸為131MM×67MM×7.1MM,體積為10.22cm,最大投影面積為87.77CM2,平均壁厚 為1MM,最 小壁厚僅為0.4MM,屬于典的塑料薄壁。該制件的尺寸公差為 MT3級,脫模斜度為30′~1°,外表面應光滑,不允許有斑及熔接痕,內表面無成型缺陷。塑料熔體充填流程較長,充填較困難,擬采用注塑成型工藝。將澆口位置設置在制件內表面,分模面為 制件最大投影處;脫模方式采用推板推出機構,以確保產品平穩可靠推出。

1.2 材料屬性

為滿足薄壁及復雜制件成型的要求,材料選用 DaiCElPolyMEr公司生產的工程塑料金 (PC+ ABS)。PC+ABS是 一 種 無 定 形 塑 料,兼 具 優 良 的尺 寸 穩 定 性 及 良 好 的 流 動 性,其 比 熱 容 為1720J·Kg-1·K-1,熔體密度為0.98g·CM-3,固 體 密度為1.12g·CM-3,收縮率為0.5%~0.7%,熔點 為175~185 ℃。

研究表明,材料的 PVT(壓力-體積-溫度)關系是影響注塑產品體積收縮程度的主要因素[13],而因體積收縮產生的內應力會使產品產生翹曲、收縮等 缺陷[14-15]。材料的PvT 特性對于計算較寬溫度和 壓力范圍內聚合物的體積性質有著重要的意義。由文獻[16]可知,PC+ABS聚合物熔體的體積與溫度為正相關性,與壓力為負相關性。由文獻[5]可知,PC+ABS為典型的假塑性流體,隨著溫度及剪切速率的增大,熔體的黏度降低。

1.3 有限元模型參數設計

1.3.1 模型網格劃分

運用有限元分析工具可以較好地模擬整個制件 的成型過程[17]。將計 算 機 輔 助 設 計(CAD)模 型 導入 MoldFlow 軟件中,并對模型進行網格劃分及優化[18],網格類型為 Fusion網格,數量為8670個,節 點數為 4321,最 大 縱 橫 比 為 9.7,平 均 縱 橫 比 為 1.90,網格匹配率為92.8%。

1.3.2 成型窗口分析

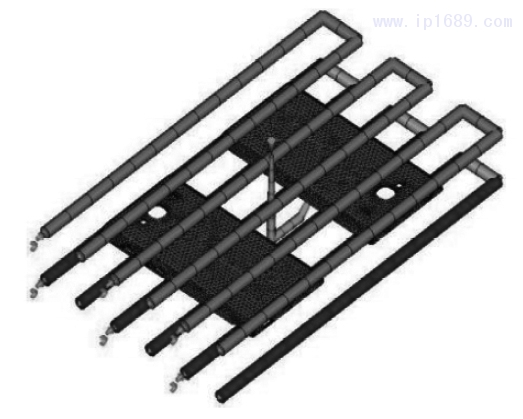

根據運算得到最佳澆口位置,建立澆注系統及冷卻 系 統。 采 用 潛 伏 式 點 澆 口,冷 卻 水 管 直 徑8MM,單 面 冷 卻 管 道 6 條,管道中心之間距離30MM,管道之間使用軟管進行連接,冷卻水溫度為25 ℃,所得薄壁制件有限元模型如圖2所示。根據有限元模型進行成型窗口分析,以確定最佳初步工藝參數,并用作后續步驟的初步輸入參數。經成型窗口 分 析 得 到 最 佳 成 型 工 藝 參 數 為:注 射 壓 力180MPa,模具溫 度72.22 ℃,熔 體 溫 度290 ℃,注射時間0.34s。

1.3.3 正交設計

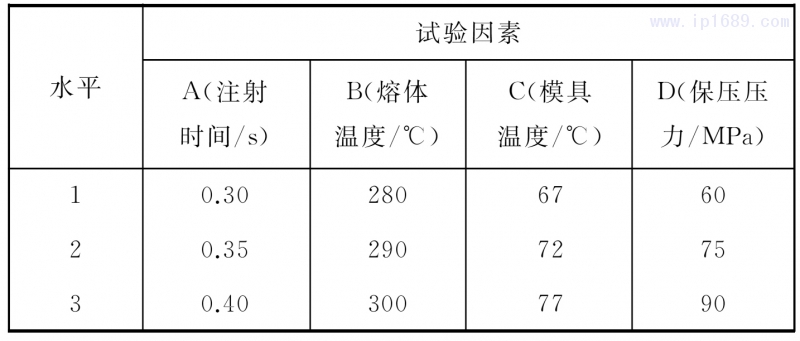

采用正交設計來分析不同成型工藝參數下塑料制件因收縮 不 均[19]而 產 生 的 最 大 翹 曲 變 形 量。結合上 述 的 分 析 結 果,并 查 閱 相 關 文 獻[20-22],綜 合 確定注射時間、熔體溫度、模具溫度及保壓壓力為試驗 因素。其中:注射時間應保證制件充填完全;熔體溫 度應確保材料處于熔融狀態且不會發生降解,同時在一定的成型工藝下不會發生短射;模具溫度不應使材料熔融黏度增大;保壓壓力應使制件具有較好的尺寸穩定性及力學性能,同時不應使殘余應力過大而造成脫模困難。由此設計出了如表1所示的4因素3水平的 L9(34)正交表。

2模擬結果及分析

根據表1的因素水平,采用 MoldFlow 軟件進行正交矩陣模擬,得到制件在不同工藝參數組合下的最大翹曲變形量,結果如表2所示。將所得結果進行分析計算,得出各因素在每個水平下的最大翹曲變形量均值K,并計算相應因素的極差 R。由表2可知:對 薄壁制件翹曲變形影響的主次順序為 A,B,C,D,即注射時間、熔體溫度、模具溫度、保壓壓力,最佳工藝分散組合為 A3B2C1D3;隨著注射時間的延長和熔體溫度的降低,最大翹曲變形量降低;隨著模具溫度的增大,最大翹曲變形量先降低后增大;隨著保壓壓力的增大,最大翹曲變形量先增大后降低。

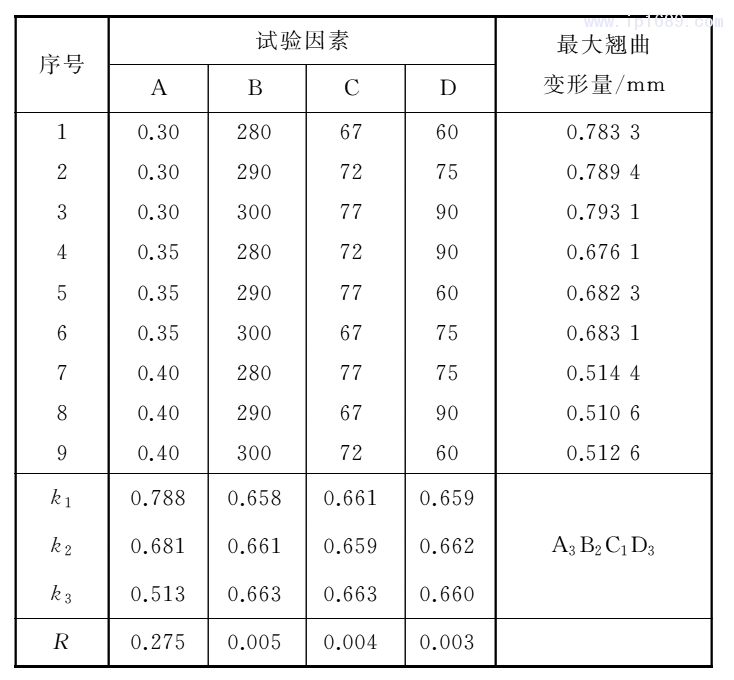

最佳工藝參數組合 A3B1C2D1未出現在正交表中,為驗證其可靠性,在 MoldFlow 軟件中再次運行該注塑模擬。由圖3可以看出,最佳工藝參數下翹曲變形主要出現在手機后蓋四角處,且耳機插孔旁的翹曲變形量最大,為0.5090 MM,小 于 表2中 的所有數據。同時,對制件結構進行分析后,發現此處也是塑料熔體流動最為復雜的區域,且位于注塑模具的拐角部位,散熱條件較差,極易發生翹曲變形。

綜上,模擬得到此薄壁制件的最佳工藝參數為:注射時間0.40s,熔體溫度280 ℃,模具溫度72 ℃,保壓壓力60MPa。

3試驗驗證

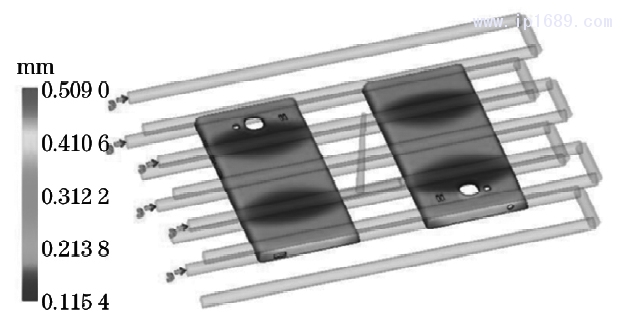

采用上述優化的工藝參數對薄壁制件進行生產試制,得到的手機后蓋的外觀如圖4(a)所示。采用daisyPH10T 型柔性三維激光掃描儀對試制產品進行點云掃描,獲 得 點 云 數 據 模 型,如 圖 4(B)所 示。將點云數據模型及原始三維模型導入 GEoMagiC軟件中,以點云數據為測試模型,原始三維模型為參考模型,在 GEoMagiCQualiFy中將測試模型與參考模型進行比較,得 到 如 圖4(C)所 示 的 尺 寸 檢 測 云 圖。由圖4(C)可以看出,翹曲變形主要出現在手機后蓋四角處,耳機插孔旁的翹曲變形量最大,為0.530MM,與有限元模擬結果基本吻合。

4 結 論

(1)應用正交法模擬得到影響手機后蓋薄壁制件翹曲變形的工藝參數的主次順序為注射時間、熔體溫度、模具溫度、保壓壓力;隨著注射時間的延長和熔體溫度的降低,最大翹曲變形量降低;隨著模具溫度的升高,最大翹曲變形量先降低后增大;隨著保壓壓力的增大,最大翹曲變形量先增大后降低。

(2)模擬得到手機后蓋薄壁制件的最佳注塑工藝參數為注射時間0.40s,熔體溫度280 ℃,模具溫度72℃,保壓壓力60MPa,此時制件的最大翹曲變形量最小,為0.5090 MM,翹 曲 變 形 主 要 出 現 在 手機后蓋四角處,耳機插孔旁的翹曲變形量最大;在優化工 藝 參 數 下 試 制 產 品 的 最 大 翹 曲 變 形 量 為0.530MM,且翹曲變形位置與有限元模擬結果一致,這驗證了有限元模擬的可靠性。

參考文獻:

[1] SIN LT,RAHMAN W A W A,RAHMAT A R,et al. Computer aided injection moulding proces analysis of polyvinyl alcohol-starch gren biodegradable polymer compound[J].Journal of Manufacturing Proces,2012,14 (1):8-19.

[2] 蔡厚道,陳云.LCD外殼注塑成型缺陷 CAE分析與工藝優化 [J].塑 料 科 技 ,2017,45(4):84-88.

[3] 肖 國 華 ,董 彥 ,張 適 ,等 .Ipad 平 板 電 腦 面 殼 成 型 CAE 優 化 分 析 [J ] . 塑 料 工 業 , 2 0 1 3 , 4 1 (8 ) : 6 6 -7 1 .

[4] 孟兵,徐靜,蘇艷紅,等.角落效應對塑料件翹曲變形的影響 [J].工 程 塑 料 應 用 ,2015,43(7):67-69.

[5] 趙 龍 志 ,陳 炳 輝 ,楊 敏 ,等 .Moldflow 在 注 射 成 型 翹 曲 優 化 中 的 應 用 [J].中 國 塑 料 ,2010,24(5):78-80.

[6] 江舜成,文勁松,謝海玲,等.基于 MoldFIow MPI軟件的注 射 階 段 能 耗 研 究 [J].中 國 塑 料 ,2015,29(4):70-74.

[7] 王樹勛.基于 Moldflow的薄板塑件翹曲成因與改善措施[J]. 模 具 工 業 ,2010,36(6):10-13.

[8] KITAYAMA S,YAMAZAKI Y,TAKANO M.Numerical and experimental investigation of proces parameters optimization in plastic injection molding using multi-criteria decision making [J].Simulation Modeling Practice and Theory,2018,85:95-105.

[9] KOVACS J G,SIKLO B.Investigation of cooling efect at corners in injection molding[J].International Communications in Heat and Mas Transfer,2011,38:1330-1334.

[10] AZAMAN M D,SAPUAN S M,SULAIMAN S.Shrinkages and warpage in the procesability of wood-filed polypropylene composite thin-waled parts formed by injection molding[J]. Materials & Design,2013,52:1018-1026.

[11] SINGH G,PRADHAN M K,VERMA A.Multi response optimization of injection moulding proces parameters to reduce cycle time and warpage [J]. Materials Today: Procedings,2018,5:8398-8405.

[12] OKTEM H,ERZURUMLU,UZMAN T I.Application of Taguchi optimization technique in determining plastic injection molding proces parameters for a thin-shel part[J]. Materials & Design,2007,28(34):1271-1278.

[13] CHAKRAVORTY S. PVT testing of polymers under industrial proces sing conditions[J].Polymer Testing,2002, 1(3):313-317

[14] SIN LT,RAHMAT A R,RAHMAN W A W A,et al. Rheology and thermal transition state of polyvinyl alcohol- casava starch blends[J].Carbohydrate Polymers,2010,81 (3):737-739.

[15] 丁永峰,胡仕杰.基于正交試驗的瓶蓋注塑成型數值模擬及 工 藝 優 化 [J].塑 料 科 技 ,2018,46(7):91-94.

[16] 王 建 ,楊 衛 民 ,謝 鵬 程 ,等 .聚 合 物 PVT 關 系 在 線 測 試 技 術 [J].塑 料 工 業 ,2008,36(10):28-30.

[17] 徐 戊 矯 ,丁 永 峰 ,鄒 明 平 ,等 .大 型 厚 壁 封 頭 熱 鍛 成 形 中 降 低 成 型 載 荷 的 策 略 [J].熱 加 工 工 藝 ,2011,40(7):76-78.

[18] 丁 永 峰 .基 于 CAD/CAE 的 止 鼾 舌 套 注 塑 模 設 計 [J].塑 料 科 技 ,2018,46(10):100-103.

[19] 王冠,王旭林,寇琳媛,等.基于多因子交互作用的 PP/ EPDM 復 合 材 料 注 射 成 型 工 藝 優 化 [J].機 械 工 程 材 料 , 2018,42(3):87-94.

[20] OLIAEI E,HIDARI B S,DAVACHI S M,et al.Warpage and shrinkage optimization of injection-molded plastic spoon parts for biodegradable polymers using Taguchi,ANOVA and artificial neural network methods[J].Journal of Materials Science & Technology,2016,32(8):710-720.

[21] BIRAT K C,FARUK O,AGNELLI A M ,et al.Sisal-glas s fiber hybrid biocomposite:Optimization of injection molding parameters using Taguchi method for reducing shrinkage[J]. Composites Part A: Applied Science and Manufacturing, 2016,83(1):152-159.

[22] CHEN C P,CHUANG M T,HSIAO Y H,et al.Simulation and experimental study in determining injection molding proces parameters for thin-shel plastic parts via design of experiments analysis[J].Expert Systems with Applications, 2009,36(7):10752-10759.