焦冬梅1,苑詩帥1,張 濤2,郭 超1,李冬燕1

(1 . 青島科技大學 機電工程學院,山東 青島 266061;2 . 青島漢纜股份有限公司,山東 青島 266061)

摘要:通過ANSYS軟件對L型寬幅擠出機頭流道三維非等溫流場進行數值模擬,分析高分子物料在非等溫擠出過程 中的流場規律,探討機頭流道壁面溫度、進料口壓力、阻尼寬度和阻尼高度等參數對機頭流道內物料流動的影響規律。結果表明:阻尼寬度對物料具有明顯的調壓作用;機頭流道參數對物料擠出壓力和擠出均勻性的影響趨勢不同,當壁面溫度為338~343 K、進料口壓力為15 . 0~19 . 6 MPa、阻尼寬度為8 mm、阻尼高度為3mm時,物料擠出均勻性和穩定性較好,可實現高分子片材擠出質量和擠出產量的平衡。

關鍵詞:L型寬幅擠出機頭;高分子片材;擠出穩定性;非等溫流場;壁面溫度;進料口壓力;阻尼寬度;阻尼高度

隨著高分子制品的廣泛應用,高分子成型設備得到快速發展[1-2],20世紀80年代,我國從日本引進了L型擠出法生產高分子片材的生產線[3]。L型寬幅擠出機頭(簡稱L型機頭)流道的合理設計是保證高分子片材擠出穩定性的關鍵。

橫向厚度均勻性是寬幅高分子片材質量的衡量指標,取決于機頭擠出均勻性,機頭流道結構及工藝設置是決定其擠出均勻性的關鍵因素[4]。楊衛民等[5]建立了與實際生產相接近的L型機頭的數學物理模型,得到相應的流道幾何參數、物料壓力以及流道不均勻曲線。宿果英[6]借助ANSYS有限元程序,建立了1200 mm幅寬的L型機頭三維流道有限元模型,逐個分析了流道各個區域和多個截面的物料流動速度和壓力分布。林廣義等[7]應用 ANSYS軟件對L型機頭模擬進行優化設計,研究了不同口模高度、不同阻尼高度、不同主流道首末端 直徑比下物料壓力場和速度場。但上述研究均為等溫假設[8-9],不考慮溫度對物料流場的影響。而在實際生產中,溫度對物料流動過程中流變狀態具有顯著的影響,溫度變化引起物料粘度變化[10]會帶來物料流動速度變化,且過高的溫度易引起物料在機頭內發生焦燒或預交聯,過高的出口溫度使得擠出的高分子片材殘余內應力和翹曲變形量增大[11]。所以有必要考慮溫度對L型機頭流場的影響,明確流場溫度分布以及由此引起的高分子片材擠出穩定性的變化規律。

本工作運用ANSYS軟件分析物料在L型機頭流道內進行非等溫擠出過程中的流場規律,研究機頭流道壁面溫度、進料口壓力、阻尼寬度和阻尼高度等參數對高分子片材橫向厚度均勻性和擠出穩定性的影響規律。

1 模型建立

1. 1 流道數學模型

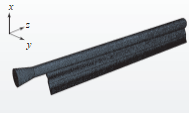

L型機頭流道幾何模型由圓錐形主流道和狹縫區小流道兩部分組成,如圖1所示。物料擠出方向為y方向,擠出高分子片材厚度為3 mm,寬度為1400 mm。 借助star ccm+對L型機頭流道進行多面體網格劃分[12],網格數量在59萬左右(見圖2)。

物料(熔體)在L型機頭流道內非等溫流動過程中的控制方程[13]為:

4: V = 0 (1)

-4p +4: τ = 0 (2)

ρCpV :4 T = k42T +τ ∷▽V = 0 (3)

式中: V為速度向量,m·s-1;p為物料靜壓力,MPa ;τ為物料剪切應力張量,Pa;ρ為物料密度,Mg ·m-3; Cp為物料比熱容,J·(kg ·K)-1;T為物料溫度,K;k 為物料熱導率,W·(m·K)-1。

1. 2 擠出成型過程中的熱傳遞方式

物料(熔體)在L型機頭流道內存在熱傳導、熱對流和粘性耗散。對于L型機頭,所涉及的熱傳導是機頭流道壁面與物料進行的熱量傳遞,熱流量通過式(4)和(5)進行計算;物料在機頭內部沿擠出和流動兩個方向進行對流傳熱,對流換熱量通過式(6)進行計算;物料流體流動速度差異導致粘性耗散,粘性耗散熱量通過式(7)進行計算。

式中: Φ1,Φ2,Φ3分別為物料熱流量、對流換熱量、粘性耗散熱量,W;A為導熱面積,m2;q為物料熱流密度,W ·m-2;h為對流換熱系數,W ·(m2 ·K)-1;TW和Tf分別為壁面溫度和壁面附近的物料(流體)溫度,K;η為物料剪切粘度,Pa ·s;γo 為物料剪切速 率,s-1。

1. 3 流道物理模型

本工作采用非等溫Carreau流變模型[14],本構方程為:

式中: η∞為物料無窮剪切粘度,Pa ·s;η0為物料零 剪切粘度,Pa·s;λ為物料松弛時間,s;γo 為物料剪切速率張量,s-1;n為物料非牛頓指數;E0為物料活化能,J·(kg·mol)-1;R0為理想氣體常數,數值為8. 314 J·(mol·K)-1;T0為參考溫度,K。

本工作所用物料ρ為1. 2 Mg·m-3,Cp為2200 J ·(kg·K)-1,k為0. 26 W·(m·K)-1。

本工作模型的邊界條件如下:(1)進料口面 物料壓力19. 6 MPa,出料口面物料相對壓力0 MPa,進料口溫度393 K;(2)壁面邊界流動速度(壁面無滑移)0,壁面溫度(冷卻系統對壁面 溫度進行控制)343K。

2 結果與討論

2. 1 物料壓力和流動速度分析

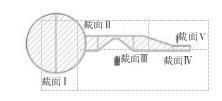

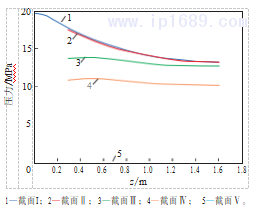

沿機頭流道y方向取5個截面(見圖3),分析物料每個截面中間層的壓力分布(見圖4)。

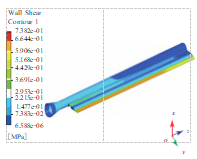

從圖4可以看出:截面Ⅰ物料壓力沿機頭寬度方向分布不均,從進料口起端到末端壓力降低 了6. 6 MPa;截面Ⅱ物料壓力變化與截面I類似;由于阻尼的阻礙作用,阻尼截面Ⅲ物料壓力沿機頭寬度方向分布趨于均勻;壓縮段截面Ⅳ物料壓力沿機頭寬度方向平穩,其值比阻尼區減小了2. 9 MPa;出料口截面Ⅴ物料壓力分布均勻且接近0 MPa。壓力分布不均的原因是:物料流線在主流道向擠出方向流動過程中,尤其是物料到達定型段,由于流動截面不斷減小,強烈的入口效應及拉伸流動使物料能量收斂及彈性變形損失較大,同時在定型段物料的壁面剪切速率變大(見圖5),造成物料剪切應力增大,產生較大的流動阻力,從而導致物料壓力沿擠出方向減小。

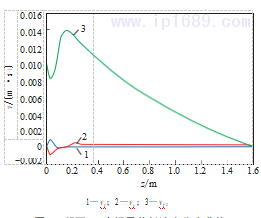

物料在充滿主流道的同時擠入小流道,從而擠出一定寬度的片材。 截面Ⅰ物料中間層物料速度(v)分布曲線如圖6所示。

從圖6可以看出,物料沿主流道方向的擠出速 度(vy)最大,并且沿機頭寬度方向其逐漸減小。

截面Ⅱ中間層物料速度分布曲線見圖7。

從圖7可以看出,進入小流道后,沿擠出方向的擠出速度(vy)最大,是物料的主要流動速度,靠近進料口起端的物料擠出速度明顯大于進料口末端的物料擠出速度,vy沿機頭寬度分布均勻性較差。

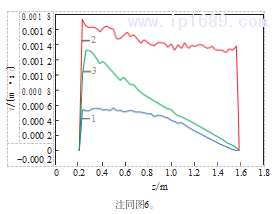

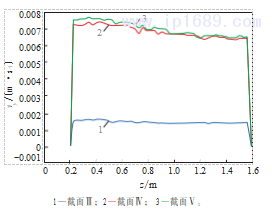

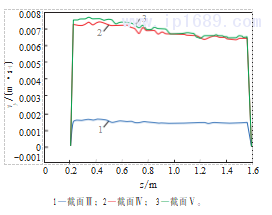

截面Ⅲ— Ⅴ中間層物料擠出速度分布曲線如圖8所示。

從圖8可以看出:物料流經阻尼區到達截面Ⅲ后,其橫向流動均勻性有所改善;物料流到截面Ⅳ后,由于流道高度逐漸變小,造成擠出速度大幅度增大,與截面Ⅲ的物料擠出速度平均值相比,截面Ⅳ的物料擠出速度平均值增大了3. 55倍;觀察出料口截面Ⅴ中間層物料擠出速度分布可知,靠近進料口起端的物料擠出速度比進料口末端大。對于L型機頭來說,達到絕對均勻的物料擠出速度是很難的,所以只能通過調整各種參數,使物料擠出速度橫向分布的均勻程度盡可能提高。

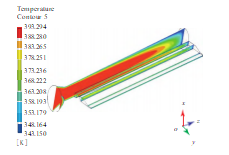

2. 2 溫度分析

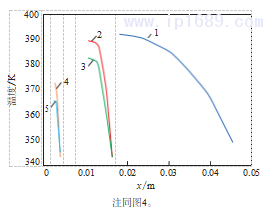

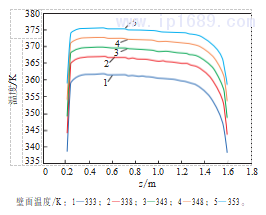

各截面物料溫度分布云圖和各截面沿x方向的物料溫度梯度分別如圖9和10(z為1. 0 m)所示。

從圖9和10可以看出,各截面物料溫度遵循相同的變化規律,最高溫度位于中間層,越靠近流道壁面溫度越低,且沿著x方向物料溫度逐漸降低。在z為1. 0 m處,截面I沿x方向中心溫度最高為392. 71 K,到壁面溫度降低為349. 11 K,溫度差為43. 60 K。隨著物料流動,沿x方向各截面中心與壁面間的溫度差減小,但出料口截面溫度差仍為20. 60K。由此可見,目前機頭的溫控系統設置不可避免帶來擠出片材表層與芯部較大溫度差的缺陷,溫度差產生的熱應力將導致擠出片材翹曲變形量增大,不利于擠出片材截面形狀的均勻一致。

3 擠出片材穩定性的影響因素

3. 1 機頭流道壁面溫度

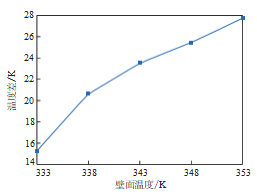

由前面熱分析可知:物料溫度對擠出片材的質量有顯著影響,物料溫度高時粘性下降,流動性好,但物料溫度過高粘度太低,擠出片材不能及時冷卻成型,易造成焦燒或預交聯現象;出料口截面Ⅴ中間層物料溫度最高。截面Ⅴ中間層物料溫度分布曲線和截面Ⅴ溫度差曲線分別如圖11和12所示。

從圖11和12可以看出,壁面溫度從333 K升高到353K時,截面Ⅴ的中間層物料溫度升高了15K,截面Ⅴ物料溫度差升高了12. 6K。由于截面Ⅴ中間層物料溫度越高,擠出片材的殘余熱應力越大,冷卻至常溫后片材的彈性變形越大,片材的加工精度越低,因此降低壁面溫度對于擠出片材的穩定性至關重要,截面Ⅴ物料溫度差越小,擠出片材的翹曲變形量越小,成型片材的質量越好。綜上分析可知,當壁面溫度控制在338~343 K時,截面Ⅴ物料最高溫度為97K,溫度差為21~23 K時,有利于提高片材的加工精度,保證其成型質量。

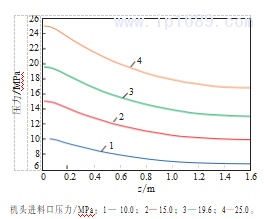

3. 2 機頭進料口壓力

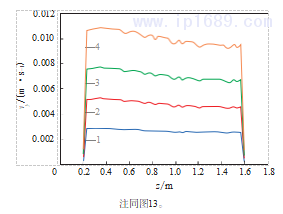

不同機頭進料口壓力下主流道中間層物料壓力降曲線和出料口截面Ⅴ中間層物料擠出速度分布曲線分別如圖13和14所示。

圖13 不同機頭進料口壓力下主流道中間層物料

壓力降曲線

圖14 不同機頭進料口壓力下截面Ⅴ中間層物料

擠出速度分布曲線

從圖13和14可以看出,隨著機頭進料口壓力的增大,主流道物料壓力出現相同的變化趨勢,擠出速度逐漸增大,有利于提高擠出片材產量。

機頭進料口壓力對主流道物料壓力和擠出速度的影響如表1所示。

表1 機頭進料口壓力對主流道物料壓力和 擠出速度的影響

機頭進料口壓力/ MPa 主流道壓力降/ MPa 擠出速度差異/

(m ·s-1)

10 . 0 3 . 38 0 . 000 4

15 . 0 5 . 12 0 . 000 8

19 . 6

25 . 0 6 . 60

8 . 22 0 . 001 6

0 . 001 2

從表1可以看出,隨著機頭進料口壓力增大, 物料擠出速度差異增大,不利于制品擠出均勻性的提高。

因此,可通過降低機頭進料口壓力來提高物料的擠出均勻性,但同時會造成擠出速度降低,擠出產量減小。因此,L型機頭在擠出高分子片材時需考慮擠出質量與產量的平衡。本工作機頭進料口壓力控制在15. 0~19. 6MPa時,可以實現總體效益。

3. 3 阻尼區結構

3. 3. 1 阻尼寬度

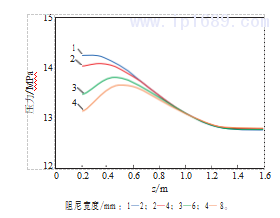

阻尼區結構對提高高分子片材的擠出均勻性至關重要。阻尼寬度為2,4,6,8 mm時,阻尼截面Ⅲ中間層物料的壓力降曲線如圖15所示。

圖15 不同阻尼寬度下截面 Ⅲ中間層物料的壓力降曲線

從圖15可以看出,隨著阻尼寬度的增大,截面Ⅲ中間層物料壓力降減小,但壓力變化趨勢都是先增大后減小,壓力峰值位置右移。這是由于阻尼寬度增大,使得物料流動阻力減小,有利于物料 沿擠出方向流動。

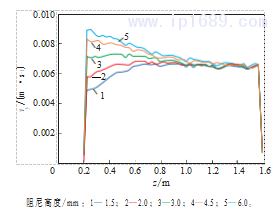

不同阻尼寬度下截面Ⅴ中間層物料擠出速度曲線如圖16所示。

圖16 不同阻尼寬度下截面Ⅴ中間層物料擠出速度曲線

從圖16可以看出,隨著阻尼寬度增大,截面V物料擠出速度分布更加均勻,靠近進料口起端的物料擠出速度有所減小,進料口末端的物料擠出速度變化很小。綜上所述,8 mm的阻尼寬度有利于提高物料擠出均勻性,此時出料口截面物料擠出速度差異最小為0. 00076m·s-1。

3. 3. 2 阻尼高度

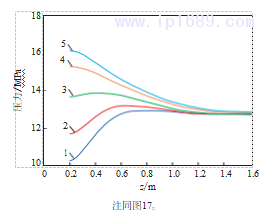

不同阻尼高度下出料口截面Ⅴ中間層物料擠出速度曲線如圖17所示。

圖17 不同阻尼高度下截面Ⅴ中間層物料擠出速度曲線

從圖17可以看出:阻尼高度從1. 5 mm增大到3 mm時,截面Ⅴ物料擠出均勻性變好,阻尼高度從3mm增大到6mm時,截面Ⅴ物料擠出均勻性變差;阻尼高度小于3mm時,靠近出料口起端的物料擠出速度小于出料口末端的物料擠出速度,而阻尼高度大于3mm時,靠近出料口起端的物料擠出速度明顯大于出料口末端的物料擠出速度。

不同阻尼高度下阻尼截面Ⅲ物料壓力線如圖18所示。

圖18 不同阻尼高度下截面Ⅲ物料壓力降曲線

從圖18可以看出:阻尼高度對物料壓力的影響非常明顯,阻尼高度從1. 5 mm增大到6 mm時,截面Ⅲ物料壓力降幅先減小后增大;阻尼高度為3mm時,截面Ⅲ物料壓力分布較為均勻,壓力降為1. 14 MPa。 綜上可知,阻尼高度為3 mm時,物料擠出速度均勻性最好,同時阻尼區的壓力調節作用最好。

4 結論

(1)通過L型機頭流道溫度場分析可以了解是否存在過熱點,以避免流道內物料發生焦燒或預交聯。出料口截面物料溫度差大,不利于物料均勻擠出。合理控制機頭流道壁面溫度、減小擠出片材殘余熱應力和彈性變形,可以達到提高高分子片材擠出均勻性和穩定性的目的。

(2)在L型機頭進料口壓力的選擇中,要綜合考慮物料擠出質量與高分子片材擠出產量的平衡。機頭進料口壓力越大,出料口截面擠出速度越大,擠出片材產量也越大,但主流道物料壓力降也越大,導致物料擠出速度均勻性越差。

(3)L型機頭阻尼區的壓力調節作用至關重要,物料經過阻尼區后壓力分布比主流道壓力分布更為均勻,擠出速度明顯增大。

(4)通過調節L型機頭阻尼結構可以改善物料擠出均勻性。隨著阻尼寬度的增大,出料口截面物料擠出速度分布更加均勻,阻尼寬度對壓力的調節作用明顯;隨著阻尼高度的增大,物料擠出均勻性先變好后變差。

參考文獻:

[1] 劉俊樹 . 輸送帶生產裝備的發展形勢[J]. 化學工程與裝備,2020 (4):203-204.

[2] 賈超,徐甜,方菊. 現代制造技術在橡膠注射成型設備的應用[J]. 現代制造技術與裝備,2018(7):148-149.

[3] 李文化,曹天志,巴君山. 高分子橡膠防水片材工藝裝備的現狀和 進展[J]. 橡塑技術與裝備,2003(5):14-18.

[4] 呂煒帥. 基于POLYFLOW擠出制品寬度對機頭流道性能的影響研 究[J]. 機械設計,2019,36(S1):158-161.

[5] 楊衛民,程源. L型機頭的研究與設計[J]. 特種橡膠制品,1991,12 (4):37-41.

[6] 宿果英. 寬幅高分子防水卷材擠出成型CAE研究[D]. 北京:北京化工大學,2001.

[7] 林廣義,董方晨,張士杰,等. L型寬幅片材擠出機頭優化設計及流 場模擬[J]. 橡膠工業,2015,62(4):235-239.

[8] 呂煒帥,邊慧光. 基于ANSYS-poly?ow寬幅機頭流道優化設計與 應用[J]. 機床與液壓,2019,47(13):160-164.

[9] 李慧敏,向源芳 .對頂式內襯層生產線擠出機機頭流道優化分 析[J] . 橡膠科技,2018,16(7):49-53.

[10] 高志強. 基于熔積法木塑擠出成型的傳熱分析與溫度控制[D]. 青 島:青島科技大學,2018.

[11] 陳佳興,李子然. 單螺桿橡膠擠出機三維非等溫流動數值模擬[J]. 材料科學與工藝,2018,26(1):62-68.

[12] 譚禮斌,袁越錦,劉小強,等. 基于STAR-CCM+的通機消聲器護 罩溫度場數值模擬[J]. 陜西科技大學學報,2019,37(2):

[13] SIVARAMAKRISHNAN A S,ABUBAKER H,MUNSCH M,et al. Experimental and numerical investigation of a nozzle at different operating conditions for a clean in place system[J]. PAMM,2018, 18(1):1-2.

[14] YANG C,LI Z. Effects of wall slip on the rheological measurement and extrusion die design of a ?lled rubber compound[J]. Plastics , Rubber and Composites,2016,45(7):326-331.