趙永剛

(鄭州電力職業技術學院���,鄭州 451450 )

摘要: 目的針對傳統建模方法在預測的翹曲變形位置與實際偏差較大的問題,開展基于Moldflow的注塑成型制品翹曲變形優化建模分析研究�����。方法通過數據模擬分析預處理��、澆注體系模型構建���、基于Moldflow的注塑成型制品翹曲變形過程模擬等手段���,實現對注塑成型制品曲面參數優化��。結果通過對比實驗證明,新的建模方法與傳統建模方法相比預測翹曲變形位置偏差更小��,預測結果更準確���。結論在實際應用中����,該建模方法能夠輔助塑件加工廠提升注塑成型制品生產質量��。

關鍵詞: Moldflow���;注塑���;成型��;制品;翹曲變形

在計算機輔助工程分析中,最具代表性的軟件是Moldflow軟件�,在對成型模具進行實際加工操作之前���,通過利用Moldflow軟件對模具的三維模型進行虛擬注塑���,以此完成對整個注塑過程的模擬分析��,得出在不同情況下制品的材料分布趨勢、翹曲變形等條件[1]�����。利用Moldflow軟件進行分析后,能夠讓設計者在第一時間找出模具及后續制品在制作過程中可能出現的問題,從而及時對模具進行更改。這一過程不僅能夠有效提高制品加工和生產的效率�����,同時也能夠有效降低制品加工和生產的成本����,減少原材料的損耗[2]�����。

注塑成型是塑料材料制品成型和加工中一項十分重要的環節���,當前除少數幾種材料特殊的塑件以外��,幾乎所有塑件的生產和加工都是通過注塑成型完成。在塑件加工廠中,注塑成型技術的應用能夠一次性完成對各類復雜結構����、精密尺寸以及帶金屬嵌件制品的制作����,同時其后期還具備修整次數少��、成型周期短等優勢[3]�。在注塑成型過程中��,由于不同材料本身具有一定的特殊性�����,加之復雜的加工條件和工藝流程,材料參數和邊界條件的復雜性都使當前注塑成型制品極易出現翹曲變形的問題�����。

為進一步提高注塑成型制品的加工質量���,文中開展基于Moldflow的注塑成型制品翹曲變形優化建模分析���。

1 注塑成型制品翹曲變形優化建模

1.1 數據模擬分析與處理

在對數據模擬分析與處理前���,首先建立注塑成型制品的三維造型模型�。在三維造型軟件UG5.0.1環境下���,結合注塑成型的特征以及操作要求進行建模�����。根據不同特征可采用旋轉成型或逐層拉伸的造型方法[5]�,后續在利用Moldflow軟件對三維模型進行網格劃分的過程中�����,若模型中存在較小的特征結構����,則會出現網格劃分異常的現象����,嚴重影響后續優化的效果。因此��,在進行對注塑成型制品的三維造型時�,為了能夠避免這一現象的產生,文中需要對較小的特征結構進行倒圓處理��。

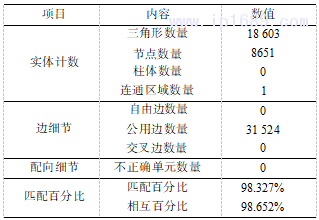

以上述模型為基礎����,針對注塑成型制品的外形特征和結構尺寸進行分析�����,并完成對所有數據模擬分析的預處理[4]����。對三維造型的網格結構進行劃分,將通過上述2種造型方式得到的三維模型轉換為stl格式文件���,并將其導入到Moldflow軟件中,完成網格劃分����。通常情況��,網格的大小取值為1.25~1.55mm時,能夠得到最優網格匹配率[6]����。與此同時根據成型的實際情況���,在對網格進行劃分時����,其目標邊長一般為塑件壁厚度的1.5~3倍����。為方便論述,文中以壁厚為1mm的塑件為例����,在對該塑件進行網格劃分時���,可將網格目標邊長設定為2.5mm�����。在完成劃分后�����,還需要對水平方向和垂直方向比例較大的網格進行修訂����。根據上述論述�����,得出的網格結構對應參數如表1所示��。

表 1 網格結構對應參數

一般情況下,需要在完成劃分的網格匹配率達到85%及以上時�����,Moldflow軟件才能夠得到更加可信的分析結果�����。

1.2 構建澆注體系模型

構建的澆注體系是否合理關系到最終注塑成型制品的性能�����、尺寸、外觀等因素[7]。同時建筑體系模型構建的合理性�,關系到Moldflow軟件最終得出的分析結果����。

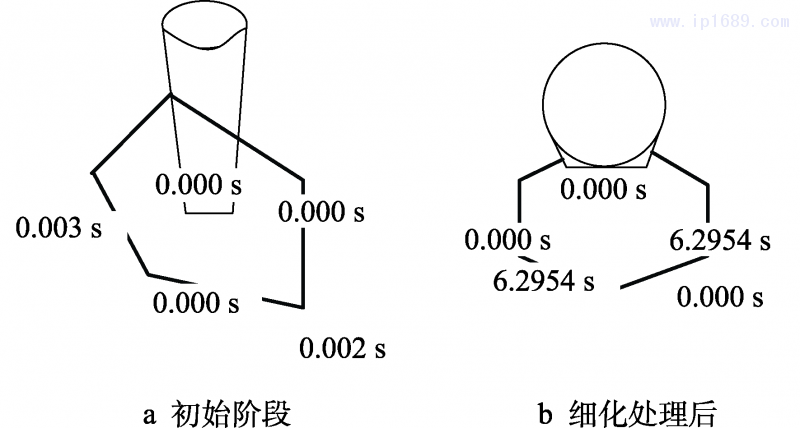

圖1a和1b分別為初始階段和經過細化處理后的三維網格模擬澆注體系澆口�,可知�����,三維流動模擬的過程中�,在網格結構模型中選擇注塑成型其中一個澆口時,在翹曲變形分析過程中�,初始階段給出的默認澆口大小包含在其各個點周圍����,并且涵蓋了所有鄰近的網格區域[8]���。

圖 1 三維網格模擬澆注體系澆口位置時間信息

考慮到初始階段得出的結果與實際模具設計階段的澆口大小不符����,因此,需要對初始階段澆口模型及相應的網格結構進行細化處理。利用Moldflow軟件提供的局部細化功能�,將澆口網格結構中最大對角長度控制在1.5mm左右�����,以此構建新的澆注體系,從而得到更加準確的模擬結果[9-10]。由于模具中各個塑件的型腔均相同,因此在Moldflow軟件模擬分析過程中,需要盡可能地減少網格計算量�����,并去除對稱型腔����,僅將其中一個型腔作為Moldflow軟件模擬分析的依據。

1.3 基于Moldflow的注塑成型制品翹曲變形過程模擬

注塑成型制品出現翹曲變形的主要原因是塑件的幾何形狀與注塑成型模具的設計存在不合理或工藝參數設置有誤等問題[11]�。因此�,文中結合Moldflow軟件在對注塑成型制品翹曲變形過程模擬時���,首先明確制品出現翹曲變形與塑件本身收縮不均勻有著密切的聯系[12]�����。原材料在流動方向的收縮率與垂直方向上的收縮率相差較大,是導致注塑成型制品出現翹曲變形的主要原因[13]���。除此之外,影響注塑成型制品翹曲變形還包括澆注位置不當��、冷卻系統設計不合理��、注塑保壓參數錯誤�、澆注流速等原因����。

根據上述分析,得出制品在發生翹曲變形過程中應力和應變的關系如式(1)所示:

{σ} = [D](ε - a)∇T - {σi } (1)

式中:{σ}為注塑成型制品翹曲變形應力大小( MPa )���;[D]為翹曲變形過程中的彈性模量(MPa ); ε為彈性應力大小(MPa )�����;a為注塑成型制品材料熱傳導系數(W/(m2·℃))�����;∇T為溫度差值(℃)�;{σi} 為由剪切流動引起的初始應力大小(MPa )�。根據式(1),結合節點自由度的有限元分析方法�����,對已知注塑成型制品的上表面和下表面的溫度以及加工過程中周圍環境等參數的變化情況進行分析[14]����。

1.4 注塑成型制品曲面參數優化

根據上述論述內容���,完成對注塑成型制品翹曲變形的模擬����,文中針對影響注塑成型制品翹曲變形的模具澆口、冷卻系統進行調整���,實現對其參數的優化�����。

首先,針對模具澆口參數進行調整���。當熔體從主流道進入,并經過分流道進入到澆口時���,其澆口的截面面積會突然縮小,為了防止在這一過程中出現翹曲變形的問題���,需要通過提升剪切速度、降低粘度的方式�����,確保熔體在澆口位置上能夠得到最理想的狀態[15]���。澆口的寬度尺寸計算公式如式(2)所示:

b = (2)

式中:b為澆口寬度尺寸���;A 為注塑成型制品外側表面積��。

h = 0.3δ (3)

式中:h為澆口厚度大小�����;δ為澆口位置上注塑成型制品壁厚度��。

d = 0.06 (4)

式中:d為澆口位置橫截面直徑�����。根據上述公式設定澆口參數,以此確保注塑成型制品在不出現翹曲變形的基礎上完成澆注。

澆注完成后基于Moldflow的注塑成型制品翹曲變形過程模擬結果���,對冷卻系統進行優化。對于粘度低、流動性良好的塑料品種而言���,其注塑成型工藝的模具溫度要求相對較低,可通過溫水或冷水的方式對模具進行冷卻。但針對粘度高、流動性較差的塑料品種,若仍然采用上述冷卻系統,則會造成制品翹曲變形問題。因此��,針對這一類型塑料品種�����,其溫度需要控制在155~200℃��,以達到模具的加熱條件。在冷卻時����,采用ABS作為輔助材料��,對其進行25℃水冷卻處理,以此確保在冷卻階段注塑成型制品不會出現翹曲變形現象��。

2 實驗論證分析

2.1 實驗準備

以塑件加工廠中尺寸為55mm×45mm×15mm的塑件制品為例�����,針對上述通過理論論述的方法設計出的基于Moldflow的注塑成型制品翹曲變形優化建模,對其在實際應用中的性能進行研究���。為確保實驗具有可對比性,文中選擇將文獻[4]基于CAE與正交實驗的建模方法作為實驗對照組�����,將文中建模方法作為實驗組�,開展如下對比實驗。

2.2 制作塑件制品

實驗中塑件制品的制作要求包括:表面平滑�����、不允許出現明顯擦傷����、缺口等外部缺陷�����,不允許出現嚴重的翹曲變形現象。該塑件制品的最小厚度為1.2mm�,最大厚度為2.8mm���。為保證最終得出的實驗結果具有客觀性�����,在使用2種建模方法時,其注塑成型工藝的參數均設置為默認值����,塑件制品注塑成型工藝參數如下:①模具表面溫度變化范圍為55~75℃�;②溶體溫度范圍為120~220℃��;③頂出時溫度為90℃;④最大剪切應力為0.45MPa�����;⑤最大剪切速率為45000s−1����;⑥最大注射壓力為155MPa;⑦最大鎖模力為5710.26N��。

2.3 實驗數據采集

根據上述塑件制品注塑成型工藝參數設定����,將其分別引入到2種建模方法中,對變形參數每隔10min采樣1次��,注塑成型制品翹曲變形參數分布如下�����。

注塑成型制品測點區:0→0.45σcon(初應力變形荷載)→σcon應變荷12min→優化��。注塑成型制品的受拉區:0→0.34σcon (載荷力)→1.34σcon(結構損傷)→持續載荷30min→σcon優化,其中σcon表示注塑成品應力���。根據上述過程,完成對5個該塑件制品的注塑成型模擬��,得到2組不同的建模結果���。文中將2種建模方法得出的預測注塑成型制品翹曲變形位置的精準度作為實驗評價指標���,為方便驗證����,文中將實驗組和對照組2種建模方法下預測得出的具體翹曲變形位置進行記錄�����,并將其與完成注塑成型后制品的實際翹曲變形位置進行對比��。

2.4 結果與分析

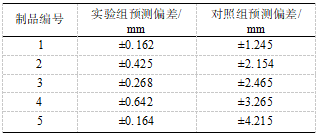

根據上述實驗完成對比實驗,將得出的實驗結果記錄如表2所示。

表 2 實驗組與對照組實驗結果對比表

從表2中2組建模方法的實驗結果可知���,實驗組建模后預測出的翹曲變形位置與實際位置之間偏差均低于±0.642mm,而對照組建模后預測出的翹曲變形位置與實際位置之間偏差均高于1.245mm,由此可知文中方法的翹曲變形偏差較小�,能夠更加準確地預測出在后續注塑成型階段�,制品存在的翹曲變形位置�。同時,通過文中建模方法能夠對具體影響該位置出現翹曲變形的原因給出明確的結果,通過對影響其發生翹曲變形的參數進行優化��,能夠使最終加工生產得到的塑件制品質量達到標準規定要求�,提高塑件加工廠的生產效率。

3 結語

在注塑成型制品中,是否出現翹曲變形現象是判斷產品質量的重要指標,當前塑料制品的精細化和功能化程度不斷提升���,加之部分零件變形能力低等因素的影響,使當前注塑成型制品的生產質量受到嚴重影響。針對這一問題��,提出了一種對注塑成型制品翹曲變形的建模方法����,并結合Moldflow軟件實現變形預測。在后續研究中��,還將針對這一方法在實際應用中的廣泛性進行優化,從而使文中方法能夠應用于對更多不同材質產品的變形預測中。

參考文獻:

[1] 譚安平, 劉克威. 基于Moldflow的PC/ABS汽車后視鏡翹曲變形優化分析[J]. 合成樹脂及塑料, 2020, 37(1): 67-72.

[2] 王尚英, 秦宇志, 周川. 基于MoldFlow的汽車導風板注射模優化設計[J]. 模具制造 , 2021, 21(1): 50-54.

[3] 阮婷, 汪偉東. Moldflow在汽車擋風網基座注塑成型過程中的應用[J]. 內燃機與配件 , 2021(1): 85-86.

[4] 陳艷艷, 劉兵. 基于CAE與正交實驗的汽車玻璃升降器鋼絲繩支架注塑工藝參數優化 [J]. 機械工程師 , 2021(2): 131- 133.

[5] 劉鋒 , 孟海濤, 龐建軍, 等. 基于RE-RP/Moldflow/UGNX技術的注塑模具快速設計[J]. 塑料工業 , 2020(12): 105- 109.

[6] 黃小娣. 基于Moldflow的數控機床接觸式滾輪傳感器的注塑模具設計與優化分析[J]. 塑料科技, 2021, 49(2): 74-77.

[7] 陳顯冰, 黃震東. 基于Moldflow技術的監控器底座注塑模具設計[J]. 工程塑料應用, 2019, 47(11): 94-98.

[8] 王金榮, 王權, 趙笑梅. 基于Moldflow的洗衣機波輪蓋翹曲分析與優化[J]. 塑料工業 , 2020, 48(5): 72-75.

[9] 張栩梓, 康順成. 基于Moldflow的商用車高架箱上本體澆口位置優化設計[J]. 裝備制造技術, 2020(5): 106- 110.

[10] 趙戰鋒. 基于Moldflow的新能源汽車手柄氣輔成型工藝優化[J]. 塑料, 2020, 49(4): 73-77.

[11] 譚安平, 尹小燕, 劉克威. 基于Moldflow的雙色成型數值分析及正交法優化 [J]. 合成樹脂及塑料, 2020, 37(4): 38-42.

[12] 鄢天燦, 梅益, 羅寧康, 等. 基于Moldflow和BP神經網絡的MP3088連接器殼體注塑工藝優化[J]. 塑料工業 , 2020, 48(9): 56-60.

[13] 朱俊杰, 陸展科, 張鑫程. 基于Moldflow的LED平板燈后殼成型分析及應用[J]. 日用電器, 2020(4): 64-70.

[14] SPOERK M, SAVANDAIAH C, ARBEITER F, et al. Optimization of Mechanical Properties of Glass- Spheres-Filled Polypropylene Composites for Extru- sion-based Additive Manufacturing[J]. Polymer Com- posites, 2019, 40(2): 638-651.

[15] LUGHOFER E, ZAVOIANU A C, POLLAK R, et al. Autonomous Supervision and Optimization of Product Quality in a Multi-Stage Manufacturing Process based on Self-Adaptive Prediction Models[J]. Journal of Process Control, 2019, 76: 27-45.