許志勝

( 大連三壘科技有限公司, 遼寧 大連 116024 )

摘要:本文主要針對擠出機的溫度控制系統,通過可配置多路溫度控制器,詳細說明了多路溫控器在擠出機溫控系統的優勢。并通過在 SJ-120×33/90×33 單螺桿共擠機組的應用,完整闡述了其溫控的工藝原理,系統構成和控制要點。

關鍵詞:溫度控制器;擠出機;PID

0 引言

溫控器的發展經歷了自動化、信息化的歷程,目前已經快速進入智能化的前進方向,產品形態也從采用單表控制、通用PLC編程實現溫度控制、PLC+模塊溫控器到最新的可配置多回路溫度控制器。擠出機的核心是溫度控制,在擠出塑料的過程中,螺桿和塑料物料之間的相互摩擦會產生較大的熱量(摩擦熱),同時相鄰加熱區互相影響等因素,給溫度恒定和精度帶來了困難。可配置多回路溫度控制器能夠切實滿足復雜溫度控制系統的需求,在擠出機上的應用,具有絕對的優勢。我們通過其在SJ-120×33/90×33單螺桿共擠機組的應用,完整闡述其溫控的工藝原理,系統構成和控制要點。

1 SJ-120×33/90×33 單螺桿共擠機組溫控特點和方案比較

1.1 擠出機的溫控特點

SJ-120×33/90×33單螺桿共擠機組是最新的高速PP/PE/PVC雙壁波紋管生產線的擠出設備,如圖1所示,整套生產線包括擠出機、成型機、冷卻水箱,切割機等。

圖 1 高速 PP/PE/PVC 雙壁波紋管生產線

(1)溫度控制回路較多,擠出機SJ-120×33有18路溫度控制回路,SJ-90×33有14路溫度控制回路。正常工作時擠出機的溫度很高,一般都在180℃以上,預熱時間一般都在4h左右。當溫度穩定后,擠出機進行生產,生產時要求的溫度精度通常為±1℃。

(2)加熱回路分機筒和模具兩個部分,機筒冷卻方式是風機冷卻,模具是自然冷卻;同時加熱過程中, 中間回路溫度發生變化時,會影響相鄰通道的溫度,回造成實際溫度的波動,因此溫控器PID算法一定要精準,同時要有雙 PID加熱冷卻控制和單PID加熱控制。

1.2溫控系統可選方案的比較

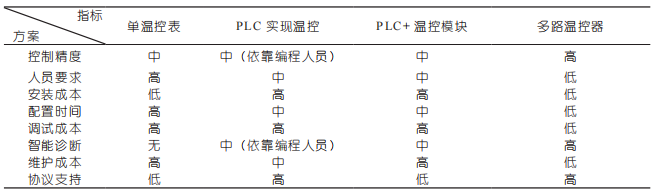

通過引言里介紹,目前擠出機在溫控的方式上,一般有4種方式。通過表1,我們能夠看到,在控制回路數目多,工業協議信息化,有智能化自診斷要求的應用場景中,在成本、組態、維護、控制精度等綜合指標上,可配置多路溫控器有絕對的優勢。

表 1 四種方式的比較

2 擠出機控制系統構成和溫控器特點

2.1系統構成

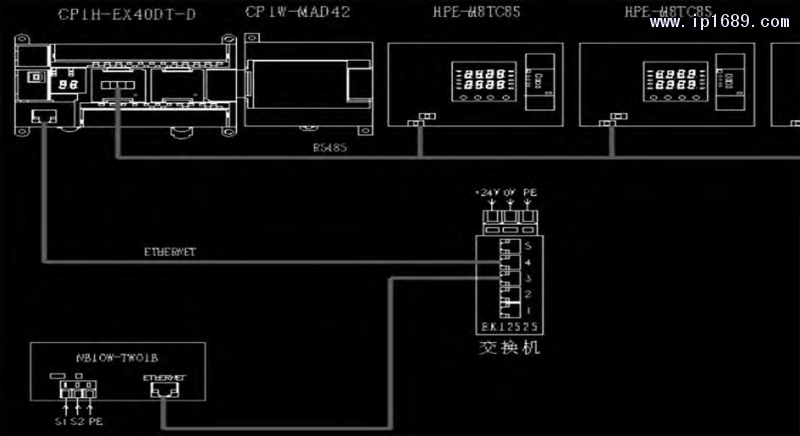

此套擠出機系統可分為2個獨立的擠出機設備分別進行控制,2個PLC和觸摸屏通過 Ethernet/IP總線通訊,PLC和多回路溫控器通過RS-485通訊。本系統選擇方案配置為:歐姆龍CP1H-E×2+NB10W+若干多路溫控器。見圖2。

圖 2 系統結構網絡圖

2.2可編程多路溫控器的特點

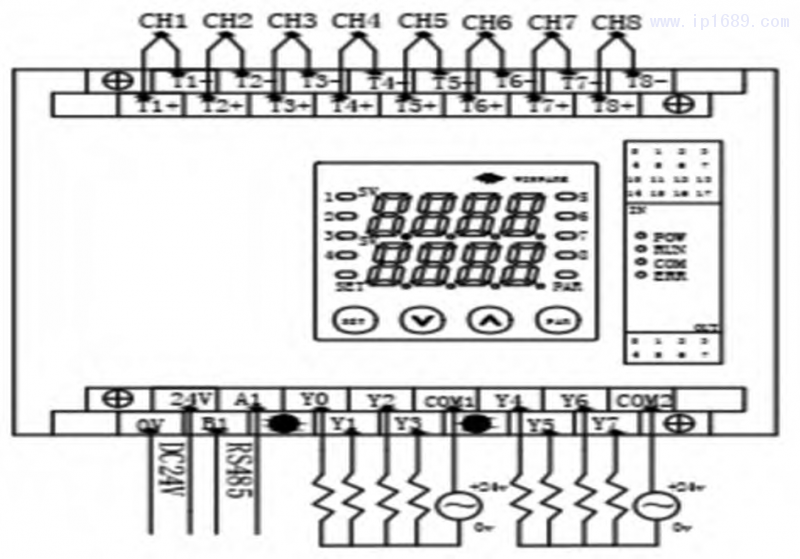

本系統使用國產可配置多路控制器,圖3為其中一款的接線圖。目前,多路溫度控制器是基于智能化、信息化、高集成度、高可用性的需求,設計推出了很多全新的產品,可以在復雜的溫度控制領域,尤其在擠出機上能夠有效降低客戶的組態、安裝、維護等產品的周期成本;可以為客戶提供快速的安裝、安全可靠的啟動。最少的停機時間,最大限度提高了產品性能和生產效率。一般溫控器支持以下特性和功能特點:

圖 3 多路溫控器接線圖

(1)支持多種工業總線協議及以太網工業協議,如EtherNET/IP、EtheCAT、ModbusTCP、ModbusRTU、CANopen、Profinet等;

(2)智能自診斷,錯誤的顯示,上報信息,診斷及信息服務;

(3)PID精確的算法,具有高精度、無超調、節能特性;

(4)支持雙PID加熱冷卻控制和單PID加熱控制;

(5)可自整定,支持多回路控制分組;

(6)受控制的啟動過程;

(7)傳感器故障輸出功能及自動恢復控制;

(8)自動/手動切換;

(9)在線校驗,測量值修正。

3 擠出機系統性能指標和溫控關鍵點

3.1擠出機性能指標

擠出機的性能指標主要有以下2個:

(1)熔體壓力:根據原料的不同,PP/PE/PVC要求的熔體壓力也不一樣,一般范圍在15~35MPa,精度要求±1MPa. 壓力過高會降低生產效率,增加能耗比,而且會造成模具漏料,設備損壞;壓力過小則制品不利于成型,浪費原材料。壓力的高低和原料及機筒螺桿有關,同時和溫度也有很大關系,溫度對壓力是可控的。

(2)熔體溫度:熔體溫度一般不超過230℃, 超過此極限,材料的熱降解嚴重,影響管材的質量;溫度過低,物料塑化不好,成型產品表面粗糙。熔體溫度的控制精度要求±5℃。這就要求溫控精確,越精確管材質量越好。

3.2溫度控制關鍵點及難點

擠出機控制的關鍵點在于主機速度的穩定及熔體溫度的精確。這里主要闡述熔體的溫度控制。熔體溫度的控制精度,主要在三個方面:一方面取決于溫度采集的精度,即PID反饋信號的精度,本例擠出機所采用的多回路溫控器為PID加自適應模糊邏輯Ziegler Nichols算法,具有高精度,特征分辨率在0.1℃;另一方面取決于執行器的響應時間,響應越快,精度越高,本例多路溫控器為20ms采樣周期,速度為毫秒級;第三個最重要的因素是閉環控制的PID參數是否合適。合適的PID能夠保證超調小,進入穩態速度快,偏差小;前2個因素為客觀因素,第3個因素為主觀因素,由調試者設定PID參數,這也是擠出機控制的難點,本例溫度控制器支持2種PID自整定方案,支持多回路控制分組和耦合關系的設定,整定出合適的PID參數操作簡單。

擠出機的難點在于相鄰加熱區互相影響溫度,機筒螺桿剪切熱對溫區影響及冷卻風機對溫區的影響。

擠出機溫度控制區的溫度反饋,一般采用的是2線制K型或J型的熱電偶進行測量。見圖4。

圖 4 擠出機的風機及熱電偶

擠出機溫控分為3個區:機筒區、法蘭區和模具區。熔體溫度控制依靠固態繼電器的導通控制電阻絲加熱來提高溫度。固態繼電器作為執行器,較之普通接觸器可靠性更高,且無觸點、壽命長、速度快。尤其是可以快速通斷的特點,十分適合于PID控制的PWM輸出。

而本文擠出機的固態繼電器導通是由多路溫控器的溫度PID輸出控制的。同時機筒熔體溫度還受外部冷卻風機的影響,機筒區冷卻一般采用交流接觸器控制3相交流250W風機直吹機筒來實現。作為執行器,交流接觸器響應速度慢,觸點接通線圈,不宜于快速頻繁啟動,在冷卻PID參數設置要更加合理。

4 擠出機PID溫度控制系統解決方案及編程

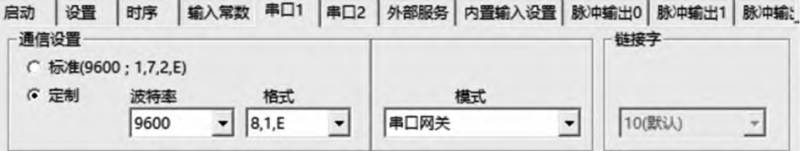

4.1歐姆龍CP1H-E和溫控器通訊

CP1H-E通過歐姆龍CP1W-CIF12選件板和多回路溫控器建立RS-485通訊接口。主站為CP1H-E,從站為溫控器,一個RS-485網絡可以連接32個從站設備,傳送距離為50m。硬件連接為屏蔽雙絞線連接電纜,同時軟件需要正確通信設置,保持主站和從站通訊一致。主站CP1HE軟件設置,如圖5。從站溫控器可以用自帶面板設置。

圖 5 CP1H-E 通信設置

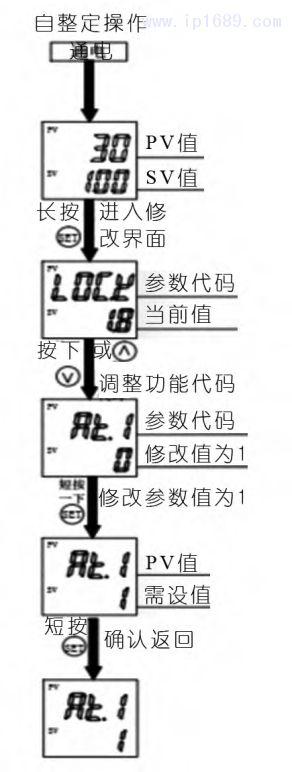

4.2PID 自整定

見圖6,多路溫控器的自整定和溫控表類似,可根據不同的現場環境,進行自整定。通電,啟動自整定,通過幾次的溫升溫降后,會整定出合適的PID參數,從而取得高精度的溫度控制效果。根據選擇需要,機筒區加熱選擇雙PID加熱冷卻控制,模具區選擇單PID加熱控制。同時加熱選擇脈寬調制加熱輸出值,即通過PWM來控制固態繼電器的通斷,從而實現溫度調節。冷卻PID選擇開關模式,減少頻繁啟動,適合接觸器啟停。

圖 6 PID 自整定設置

在溫控器面板可以設置過程值的上下限,分別設為300℃和-20℃,同時可設置其它需要的智能診斷和報警,如加熱電流監控,控制回路報警,斷偶報警等。以上溫控器的參數,包括各加熱區溫度的設置值和反饋值,通過CP1H-E的讀寫,直接反映在觸摸屏上。

4.3 軟件編程

根據基本通訊協議,采用ModbusRTU協議,從模式通訊連接RS-485。歐姆龍CP1H-E通過軟件編程讀寫溫控器的參數。

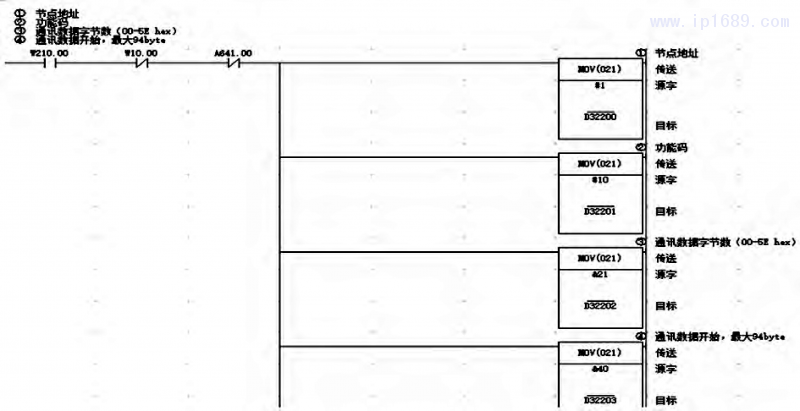

(1)寫指令如圖7。

圖7 寫數據程序塊

指令表述為通過節點1,寫入數據,標準的歐姆龍CP1H-E的功能碼#10,地址為0040,串口1,通過A641.00端口1開始執行, 這是標準歐姆龍串口程序。通過 Ethernet/IP總線通訊,CP1H-E和NB觸摸屏變量連接,可以在觸摸屏上設置溫度、溫度最大值和最小值等參數。

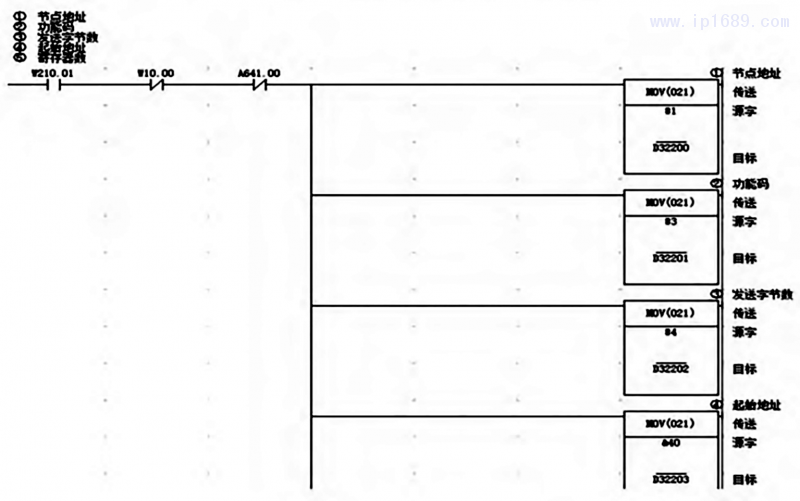

(2)讀命令如圖8。

圖 8 讀數據程序塊

指令表述為通過節點1,讀取數據,標準的歐姆龍CP1H-E的功能碼#3,地址為0040,串口1,通過A641.00端口1開始執行。同理可以在觸摸屏上讀取溫度、狀態和報警。

4.4 運行效果

這套擠出機采用歐姆龍CP1H-E×2+NB10W+若干多路溫控器的控制方案,已經推出2年,在高速生產線上運行效果良好,對擠出機的各區溫度控制精度很高,基本誤差在±0.5℃,目前該方案已經成為三壘公司的標準配置。

5 結論

可配置多路溫控器特別適用擠出機溫控系統,從目前的擠出機4種方案來說,它具有非常大的優勢。希望這種產品的研發越多越好,推動裝備制造業自動化、信息化、智能化,滿足客戶在成本、性能與效率的持續需求。