對于使用模具的人來說,模唇開口的調整是最經常性使用的結構之一,到底模唇開口有那些不同的類型?又該如何選擇與使用呢?就讓我們快速揭開模唇開口的密技。

什么是模唇開口?

所謂的模唇開口就是兩片模具本體結合后,在出料處的間距,就稱為「模唇開口」,模唇開口的間距大小主要取決于產品的厚度,不恰當的模唇開口間距會影響模腔內的壓力分布,因此在模唇開口設計中通常會使用模流軟件來輔助。

而不同的厚度調整范圍又會影響模唇開口配置的調整方式,一般常見的模唇開口調整方式有以下幾種:調整螺絲 (又分為手動與自動)、大幅調整結構以及替換式模唇。

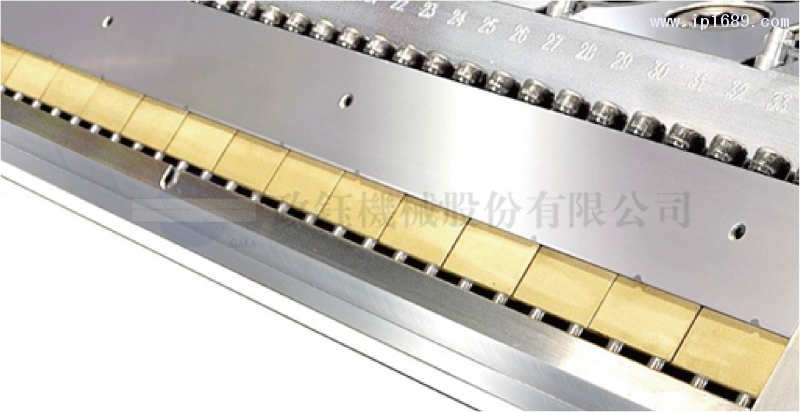

兩片模具本體結合后,位于出料處的間距就稱為「模唇開口」

密技一:調整螺絲

01 手動調整

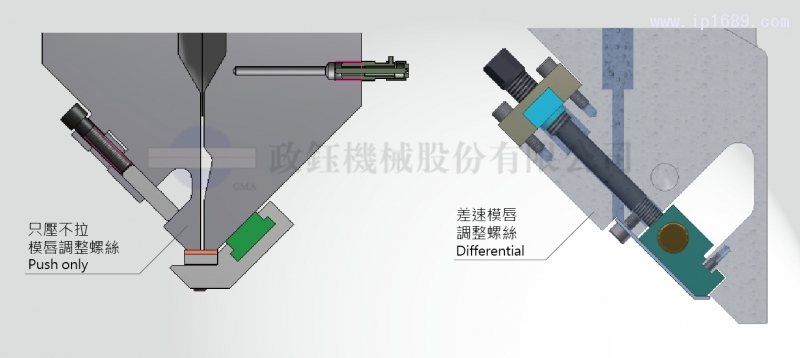

最常見的調整模唇開口方式當屬「調整螺絲」,藉由模具鋼材具有的彈性,加上方便施力的螺絲,讓開口間距產生變化,常見的有「只壓不拉」以及「可壓可拉」(又稱為差速螺絲)兩種形式。

只壓不拉就字義來說就是把螺絲向下轉動(下壓),使唇口間距變小,把螺絲賦歸到原位,鋼材本身的彈性就會使唇口間距復原;可壓可拉螺絲同樣的可以通過螺絲向下轉動的壓力,讓唇口間距變小,但不同的是此類型螺絲,可以借螺絲向上拉動的力量,在有限范圍拉伸鋼材的彈性,讓模唇開口間距擴大。

依據使用者經驗,薄膜制品因為本身產品的厚度薄,調整范圍小,通常都使用只壓不拉螺絲;板材類(厚度0.5mm以上)多半使用可壓可拉,會比只壓不拉容易調整。

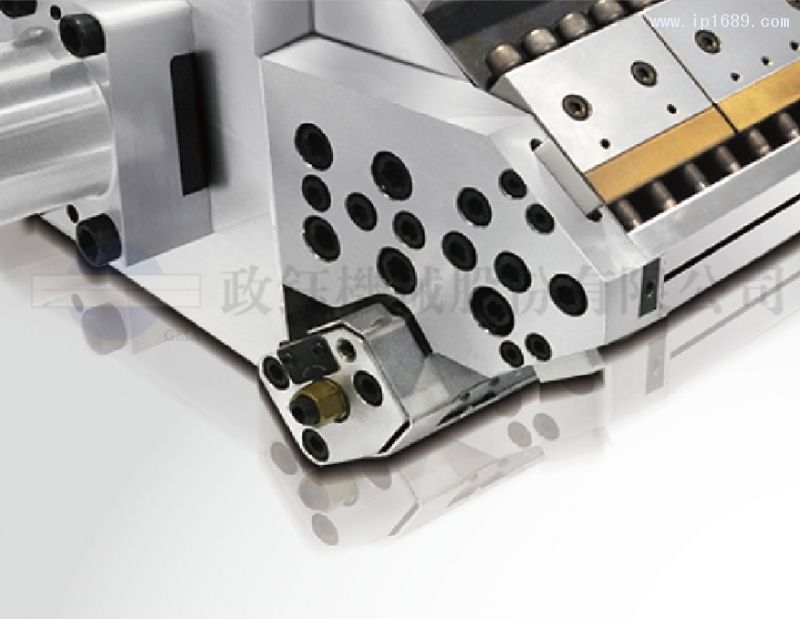

只壓不拉模唇調整螺絲(左);可壓可拉模唇調整螺絲(右)

02 自動調整

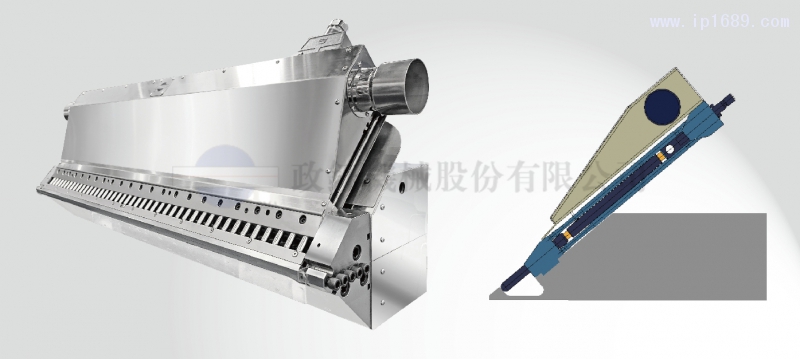

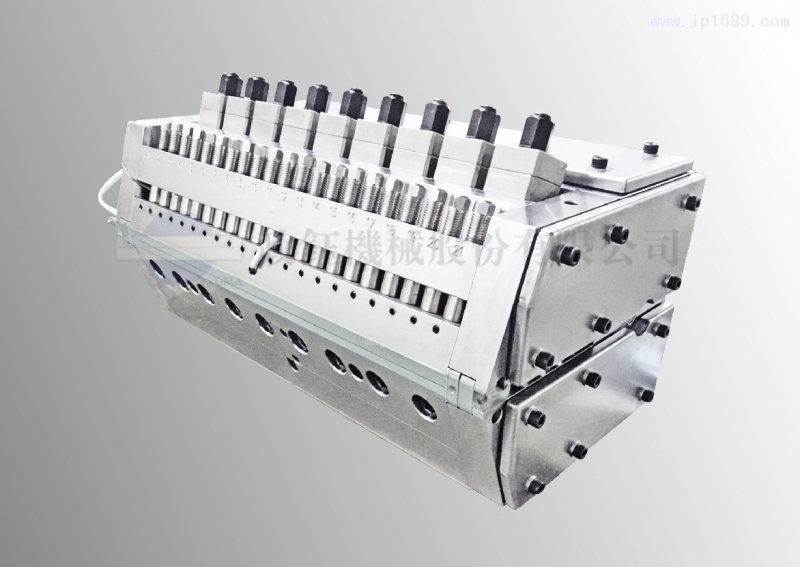

模唇螺絲的調整方式除了上述的手動式調整之外,還有自動調整。自動螺栓的調整原理與手動調整螺絲相同,但唯一不同之處在于當生產線運行時,手動調整螺絲是通過操作者使用工具對螺絲施力,達到調整目的,而自動螺栓則是通過訊號接收的機械式調整。

配置自動控制螺栓的模具最常被使用在薄膜類制品產線,操作人員先在手動模式通過手動調整螺栓方式,將模唇開口調整到適合生產的開口,生產時切換到自動模式,通過回饋型測厚儀的訊號來確認自動螺栓是否需要進行細微的調整。

自動螺栓內部含有電熱管,通過穩定的溫度讓螺栓作動,此外,市場上還有通過氣動方式或馬達方式來驅動自動螺栓的途徑。

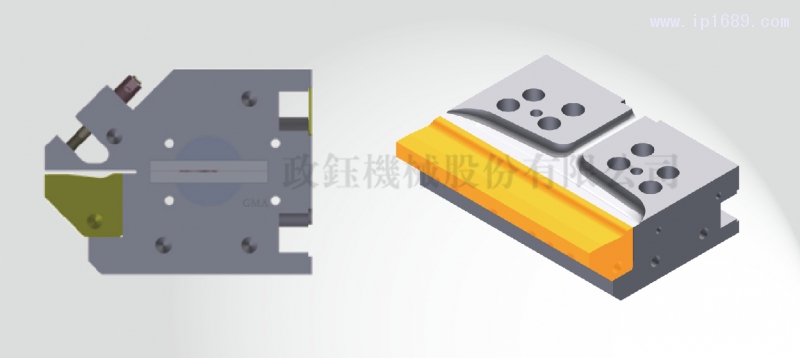

配置自動控制螺栓的押出模具(左) ;自動螺栓內部含電熱管驅動螺栓(右)

淋膜模具在調整螺絲的配置上與其他類型模具有顯著不同,有一種淋膜模具(多半應用在淋紙與薄膜類底材)是模具本體與模唇分開的四片式結構,與多數模具本體與模唇是一體成型結構大不相同,因為模唇與本體分開,所以當需要較大范圍調整模唇開口時(通常淋膜模具的開口間隙是固定的),就需要通過兩側模唇上的螺絲平均施力,以確保模唇開口的均勻度。

本體與模唇結構分開的淋膜模具,兩側都配置調整螺絲以調整模唇開口

密技二:大幅調整結構

一般常見的螺絲調整模唇開口的范圍約莫在1mm內,但如果是需要調整范圍較大的制品,大幅調整結構會是最好的選擇。

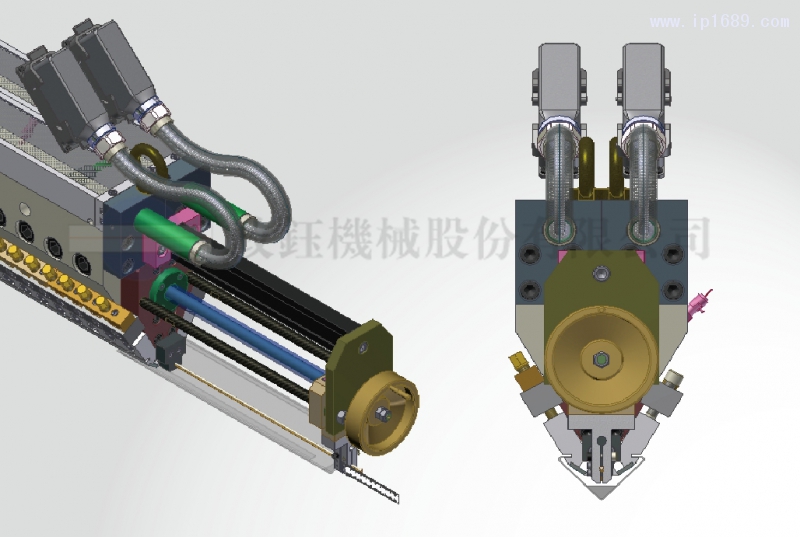

通過連桿式設計,可以快速地擴大模唇開口間距,不需要像上述的調整螺絲需要每一根都進行調整才能讓開口擴大。連桿式使用時只需要轉動側邊的套筒,就能帶動連桿,達成調整間距的目的,一般適用調整厚度范圍±2mm。

大幅調整系統通過轉動側邊套筒帶動內部連桿結構,可以快速調整模唇開口

密技三:替換式模唇

針對發泡類制品以及厚板(制品厚度3mm以上),厚度調整幅度需求更大的,可以采用「替換式模唇」,也就是其中一側的模唇與模具本體非一體成形,制作厚度不同時,就可以采用更換下模唇的方式,讓模唇間距變大。

通常一組模距可能配置兩到三組的替換模唇,替換模唇可調整范圍可達5mm,不過因為替換式模唇與本體之間為銜接組合,在長期熱漲冷縮效應下,銜接處會有極小的縫隙,對于某些塑料來說,可能造成影響(如PC/PET),就不建議采用此種方式。

替換式模唇適合用于發泡或調整范圍大的厚板制品

不可不知的小密技:模唇電熱以及調節閥

應塑料特性以及制品需求,為了延長塑料從入口到出料口段降溫的時間,會在模唇口加裝電熱管,和模具本體內的電熱管是用來加熱模具本體的目的不同,模唇電熱管主要用來保持模唇的溫度,確保塑料出了模唇后成型可以更穩定。

另外一個輔助模唇調整的好搭檔就是節流閥。針對于產量大或者是含有比較高比例的回收料以及特殊配方等,本體上會設置調節閥。當操作者已經使用調整螺絲控制產品厚度,但仍無法達到可接受的穩定生產狀態時,就可以使用調節閥來調整模腔內流道,改變塑料流速,達成均勻出料的狀態。

調節閥用來調節流速,協助模唇調整發揮更大效能

隨著現代模具設計和制造的進步,模唇開口的調整方式變得更加直觀且容易使用。模流軟件的輔助和制程的優化使得操作者能夠更精準地掌握調整過程,減少因不當調整而引起的模唇損傷或變形的風險。這也意味著在模具的交付階段,模唇口的初步校正已經更趨完善,為使用者提供了更簡便、安全的操作環境。因此,這些技術的應用不僅提高了生產效率,也提供了更高質量的成品。