廣東達(dá)誠(chéng)技術(shù)股份有限公司

一、國(guó)內(nèi)外塑片氣壓熱成型機(jī)設(shè)備生產(chǎn)現(xiàn)狀

塑片氣壓熱成型機(jī)是一種塑料制品加工成型設(shè)備。適用于PP、PS、PE、PVC、ABS、淀粉基降解材料、光生物降解材料等,制作果凍杯、酸奶杯、一次性飲水杯、方便面碗、等一次性塑料輕型容器,應(yīng)用范圍廣泛,效率高。其工藝成型方法是將熱塑性塑料片材加熱至軟化,在氣體壓力下,依靠壓縮空氣將受熱軟化的塑料片材拉伸、加壓,使其緊貼在模具表面,冷卻定型后成為制品。同時(shí)能依照一定的程序重復(fù)生產(chǎn)循環(huán),制造完全相同的產(chǎn)品。

我國(guó)從20世紀(jì)90年代初開始制造塑片氣壓熱成型機(jī),采用傳統(tǒng)凸輪機(jī)構(gòu)或液壓油缸驅(qū)動(dòng)模臺(tái)直接上下運(yùn)動(dòng),運(yùn)行速度慢,能耗大。廣東達(dá)誠(chéng)技術(shù)股份有限公司從20世紀(jì)90年代初開始技術(shù)研發(fā)工作,并于1998年設(shè)計(jì)制造出第一臺(tái)SZR61-25型塑片氣壓熱成型機(jī),并通過驗(yàn)收合格,成功交付客戶正常使用。隨著市場(chǎng)的發(fā)展,經(jīng)驗(yàn)的積累和技術(shù)的提升,產(chǎn)品不斷升級(jí)換代,于1999年5月成功的開發(fā)S71A型塑片氣壓熱成型機(jī),之后不斷對(duì)設(shè)備進(jìn)行改良與優(yōu)化,開發(fā)S71B\C\D型、F70B-150型(可傾斜式翻轉(zhuǎn))、K7816-3B/4B型多工位塑片氣壓熱成型機(jī),產(chǎn)品技術(shù)含量不斷提升,能耗及勞動(dòng)強(qiáng)度下降,產(chǎn)量提高,產(chǎn)品迅速往智能化發(fā)展,并獲得多項(xiàng)專利證書,擁有眾多中高端用戶,憑借對(duì)塑片氣壓熱成型機(jī)設(shè)備技術(shù)的深刻理解和高精尖加工設(shè)備能力支持,實(shí)現(xiàn)與國(guó)外先進(jìn)設(shè)備供應(yīng)商同臺(tái)競(jìng)技,充分體現(xiàn)設(shè)備綜合性價(jià)比優(yōu)勢(shì);自主開發(fā)高性能全自動(dòng)氣壓熱成型機(jī)組(翻轉(zhuǎn)機(jī)),2014年被中國(guó)輕工業(yè)聯(lián)合會(huì)鑒定為技術(shù)達(dá)到國(guó)內(nèi)領(lǐng)先。

目前國(guó)外氣壓熱成型機(jī)行業(yè),以德國(guó)塑片氣壓熱成型機(jī)最為有名,其從20世紀(jì)50-60年代就推出塑片氣壓熱成型機(jī)并銷往全球各地,多數(shù)采用傳統(tǒng)凸輪直動(dòng)型式驅(qū)動(dòng);到了90年代初更是推出可傾斜式翻轉(zhuǎn)塑片氣壓熱成型機(jī),配合自動(dòng)堆疊等設(shè)備,美國(guó)、中國(guó)等國(guó)家也相繼推出可傾斜式翻轉(zhuǎn)式塑片氣壓熱成型機(jī)組。其動(dòng)力形式多種多樣結(jié)構(gòu),其目的均是為了實(shí)現(xiàn)可傾斜式翻轉(zhuǎn),提高穩(wěn)定性及生產(chǎn)效率。廣東達(dá)誠(chéng)技術(shù)股份有限公司瞄準(zhǔn)市場(chǎng)需求,推出國(guó)內(nèi)新型高效翻轉(zhuǎn)模塑片氣壓熱成型設(shè)備,生產(chǎn)運(yùn)行最高速度達(dá)到35-45模/分鐘,制品質(zhì)量達(dá)到國(guó)際要求。

二、新型高效翻轉(zhuǎn)模塑片氣壓熱成型設(shè)備

1、生產(chǎn)工藝流程如下:

片材通過放片架自動(dòng)開卷—片材預(yù)加熱 –片材電爐輻射加熱—片材拉伸--片材正壓成型—制品的模內(nèi)剪切-模臺(tái)的翻轉(zhuǎn)—自動(dòng)頂杯頂出制品—自動(dòng)接杯堆疊—自動(dòng)推杯計(jì)數(shù)—輸送帶輸出制品—廢片收卷或在線粉碎

2、新型高效翻轉(zhuǎn)模塑片氣壓熱成型設(shè)備優(yōu)勢(shì)

獨(dú)特的翻轉(zhuǎn)模設(shè)計(jì)集成型、沖剪、堆疊一體化,實(shí)現(xiàn)杯子在機(jī)器內(nèi)的自動(dòng)疊杯整理與計(jì)數(shù)功能。高效自動(dòng)化生產(chǎn),大大節(jié)省人工,提高產(chǎn)品的質(zhì)量及生產(chǎn)效率。可傾斜式翻轉(zhuǎn)的主要原理是采用二組擺動(dòng)式共軛凸輪連桿機(jī)構(gòu),一組執(zhí)行模臺(tái)直接向上運(yùn)動(dòng),另一組執(zhí)行模臺(tái)下降傾斜式翻轉(zhuǎn)。由于動(dòng)模臺(tái)在脫模后下降過程實(shí)現(xiàn)傾斜式翻轉(zhuǎn),模臺(tái)上下行程大大縮短,一般為直線動(dòng)臺(tái)式一半左右,而且模臺(tái)翻轉(zhuǎn)后橫向出杯,配合自動(dòng)堆疊及計(jì)數(shù)等設(shè)備,容易實(shí)現(xiàn)自動(dòng)化生產(chǎn),是發(fā)展氣壓熱成型機(jī)的主流方向。而普通直線動(dòng)臺(tái)式是采用凸輪機(jī)構(gòu)或液壓油缸驅(qū)動(dòng)模臺(tái)直接上下運(yùn)動(dòng),實(shí)現(xiàn)開模與閉模,由于直線動(dòng)臺(tái)式運(yùn)動(dòng)行程大于制品高度40-60MM,方能把制品吹出,如配備機(jī)械手取杯,運(yùn)動(dòng)行程大于制品高度80MM左右,模臺(tái)行程加大影響成型機(jī)運(yùn)行速度,且無法配備自動(dòng)堆疊系統(tǒng),自動(dòng)化程度不高。

三、工匠精神體現(xiàn)產(chǎn)品構(gòu)造之中

達(dá)誠(chéng)技術(shù)重視產(chǎn)品質(zhì)量, 精益求精、追求更完美的精神理念,時(shí)刻宣揚(yáng)“達(dá)誠(chéng)制造,必出精品”的理念。

1.設(shè)備結(jié)構(gòu)特點(diǎn):

1)放片架:自動(dòng)上料,采用電機(jī)夾送開卷,上料簡(jiǎn)單方便,人性化操作;

2)主機(jī)(核心部件)

A、送片裝置:塑片伺服驅(qū)動(dòng)輸送,帶齒鏈條定位,送片準(zhǔn)確,帶有冷卻水路的鏈條軌道,冷卻邊片溫度,確保帶有尖凸齒的雙排滾子鏈準(zhǔn)確帶動(dòng)塑片進(jìn)入加熱區(qū)域,鏈軌張合裝置,確保塑片下垂在控制范圍內(nèi);且具備后退功能,模臺(tái)可自動(dòng)升降,模具更換方便、安全

B、加熱器:加熱片均采用德國(guó)進(jìn)口帶保溫遠(yuǎn)紅外陶瓷加熱片,安全高效;

C、凸輪傳動(dòng)結(jié)構(gòu):共軛凸輪旋轉(zhuǎn)時(shí)內(nèi)外輪廓與擺桿接觸帶動(dòng)連桿使下模臺(tái)上升,下降時(shí)另一組凸輪傳動(dòng)帶動(dòng)下模臺(tái)翻轉(zhuǎn)傾斜,共軛凸輪及連桿機(jī)構(gòu),提高鎖模力及運(yùn)動(dòng)精度;

D、上模臺(tái)升降裝置:鏈條傳動(dòng)立柱螺母,完成上模臺(tái)的升降動(dòng)作,調(diào)整方便;

E、塑片拉伸裝置:伺服電機(jī)傳動(dòng)拉伸結(jié)構(gòu),通過伺服電機(jī)驅(qū)動(dòng)滾珠絲桿正反轉(zhuǎn),完成沖頭的拉伸及回程動(dòng)作。

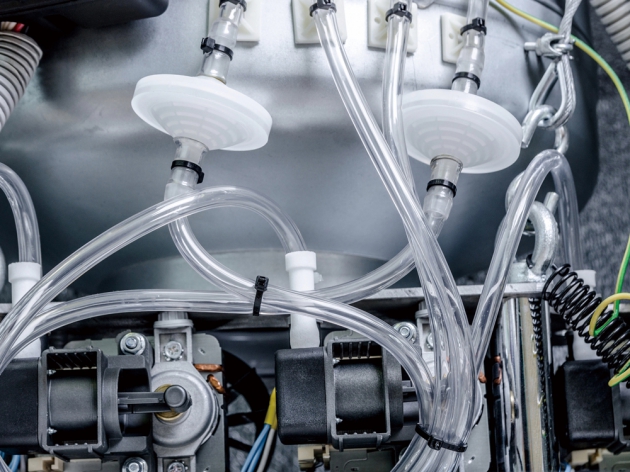

F、潤(rùn)滑裝置:配置進(jìn)口自動(dòng)供油潤(rùn)滑系統(tǒng),通過PLC控制定時(shí)定量對(duì)機(jī)臺(tái)供油潤(rùn)滑;

3)廢料收卷裝置:收卷形式為磨擦式收卷,簡(jiǎn)單實(shí)用;

4)翻轉(zhuǎn)接杯裝置:接杯機(jī)械手伺服驅(qū)動(dòng),制品三維運(yùn)動(dòng),準(zhǔn)確控制位置

A、采用伺服電機(jī)驅(qū)動(dòng),往返運(yùn)動(dòng)接取制品;

B、掃杯板升降,利用伺服電機(jī)驅(qū)動(dòng),快速定位升降;

C、采用伺服電機(jī)驅(qū)動(dòng)掃杯板將制品掃到輸送帶上;

D、輸送帶升降,利用伺服電機(jī)驅(qū)動(dòng)滾珠絲桿,帶動(dòng)輸送帶升降;

5)PLC集成控制技術(shù),觸摸屏數(shù)字化顯示,控制方便。

A、溫度采集控制系統(tǒng)

B、動(dòng)力驅(qū)動(dòng)控制系統(tǒng)

C、水路冷卻控制系統(tǒng)

D、氣動(dòng)控制系統(tǒng)

設(shè)備流程圖

2、翻轉(zhuǎn)模塑片氣壓熱成型設(shè)備關(guān)鍵技術(shù)

三大關(guān)鍵技術(shù):模臺(tái)翻轉(zhuǎn)技術(shù)、片材加熱技術(shù)、模具成型技術(shù)

模臺(tái)的翻轉(zhuǎn)技術(shù)

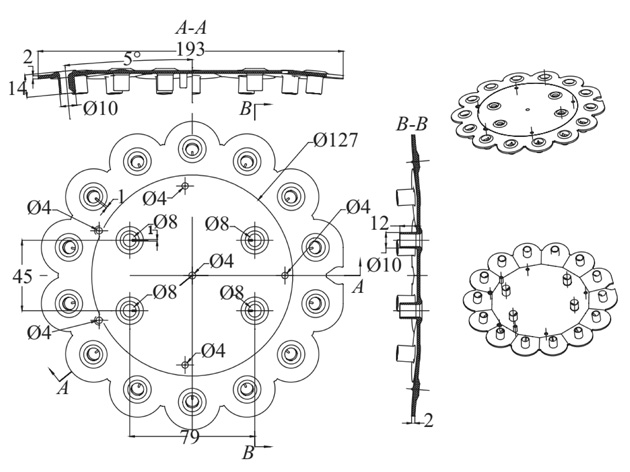

翻轉(zhuǎn)結(jié)構(gòu)是采用擺動(dòng)式共軛凸輪連桿機(jī)構(gòu)驅(qū)動(dòng)是兩個(gè)擺桿圍繞支點(diǎn)平行擺動(dòng),共軛凸輪旋轉(zhuǎn)時(shí)外輪廓與擺桿接觸點(diǎn)會(huì)隨著擺桿的變化而變化,使共軛凸輪輪廓的設(shè)計(jì)及加工難度較大,直接影響該機(jī)構(gòu)的穩(wěn)定性。設(shè)計(jì)中采用計(jì)算機(jī)仿真設(shè)計(jì)及軟件技術(shù)提高運(yùn)轉(zhuǎn)的穩(wěn)定性,制造加工采用德國(guó)精密加工中心,配套高強(qiáng)度共軛凸輪、連桿機(jī)構(gòu)材料。上下模臺(tái)的導(dǎo)向機(jī)構(gòu)采用4導(dǎo)柱合金鋼結(jié)構(gòu),剛性好、導(dǎo)正性能精確、耐磨損,有助于延長(zhǎng)模具剪口使用壽命;

片材加熱系統(tǒng)

傳統(tǒng)塑片氣壓熱成型機(jī)的加熱系統(tǒng)在部份是分區(qū)控制,即上下加熱器分為一定的溫區(qū),因此,對(duì)于整個(gè)加熱系統(tǒng),其溫度在中間最高向兩降低,從而導(dǎo)致板片材加熱不均勻,產(chǎn)品成品率下下降和資源的浪費(fèi)。目前國(guó)外先進(jìn)塑片氣壓熱成型機(jī)均采用矩陣式加熱系統(tǒng)。公司與西安交大合作,對(duì)影響塑片氣壓熱成型機(jī)加熱系統(tǒng)三部份(環(huán)境空氣、加熱器、被加熱材料)熱流耦合問題進(jìn)行分析,并建立模型分析,采用有限元的方法建立塑片氣壓熱成型機(jī)矩陣式加熱系統(tǒng)的熱場(chǎng)外分布模型,并基于軟件仿真了均勻和非均勻加熱模式下加熱區(qū)域溫度分布情況,通過仿真計(jì)算發(fā)現(xiàn)采用非均勻加熱模式,其加熱區(qū)域溫度分布均勻,主加熱區(qū)域基本為直線溫度分布,變化范圍不到5度,對(duì)材料加熱效果遠(yuǎn)遠(yuǎn)大于均勻加熱模式。

溫控系統(tǒng)采用智能化溫控模塊, 全機(jī)采用PCC(工控計(jì)算機(jī))集中設(shè)定與控制溫控參數(shù)和運(yùn)行參數(shù);并可在計(jì)算機(jī)存儲(chǔ)100組參數(shù)以備隨時(shí)調(diào)用.在電壓出現(xiàn)波動(dòng)時(shí),能自動(dòng)跟蹤補(bǔ)償,使設(shè)置的溫度參數(shù)和運(yùn)行參數(shù)保持恒定。從而使操作方便并大大提高了產(chǎn)品的品質(zhì),加熱片采用德國(guó)進(jìn)口陶瓷加熱片,熱效率高,能耗低,壽命長(zhǎng)。

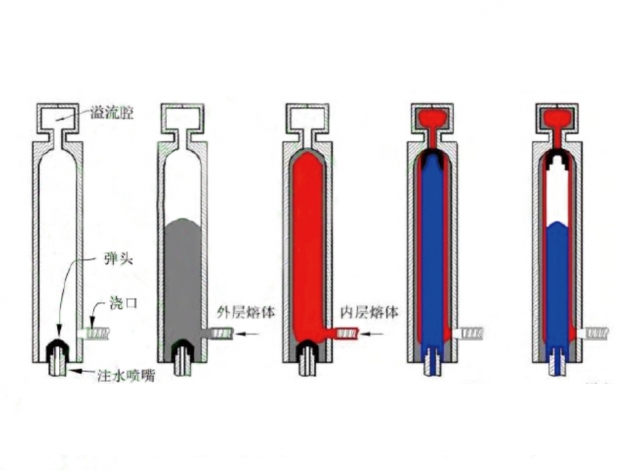

模具拉伸成型技術(shù):正負(fù)壓成型、熱平衡、刀口模剪切的三大技術(shù),確保制品成型漂亮,達(dá)到工藝精品。

1)拉伸頭設(shè)計(jì)、運(yùn)動(dòng)精度控制,通過伺服電機(jī)驅(qū)動(dòng)滾珠絲桿正反轉(zhuǎn),帶動(dòng)模具沖頭完成下行拉伸及上行停位的工作循環(huán)動(dòng)作,并采用光電感應(yīng)開關(guān)定位,對(duì)電機(jī)及模具起到過沖保護(hù)的作用拉伸速度快,拉伸力穩(wěn)定,停位準(zhǔn)確,提高制品的壁厚均勻性,降低因沖頭的停留對(duì)制品質(zhì)量的影響。拉伸行程、速度調(diào)節(jié)方便、快捷,可直接在PCC面板設(shè)置。對(duì)設(shè)備無沖擊,噪音小;

2)上模吹氣口流量、吹氣時(shí)間控制;

3)排氣面積及排氣口分布(排氣通道數(shù)量、尺寸及排氣槽寬度要求足夠大,保證快速排氣,同時(shí)避免在制品留下痕跡)

4)模內(nèi)氣體密封技術(shù);

5)上下模臺(tái)冷卻控制技術(shù);通過熱平衡計(jì)算,確保熱/冷媒介的溫度壓力與片材傳熱相匹配,模具溫度一致性,使制品質(zhì)量穩(wěn)定。

6)上下模具刀口配合剪切技術(shù);

7)快速模具更換結(jié)構(gòu)技術(shù)。

3、設(shè)備制造工藝

1)主要部件(底座、模臺(tái))才用德國(guó)德瑪吉五軸加工中心制造,保證制造精度;

2)部件選材考究,底座模臺(tái)均采用高強(qiáng)度球墨鑄鐵制造、傳動(dòng)軸均為高強(qiáng)高扭材料,提升設(shè)備穩(wěn)定性及耐用性;

3)設(shè)備采用先進(jìn)運(yùn)動(dòng)控制系統(tǒng),確保高相應(yīng)下模臺(tái)的精準(zhǔn)控制與配合;

4)設(shè)備引進(jìn)工業(yè)設(shè)計(jì),在制造、操作及外觀設(shè)計(jì)等方面進(jìn)行全面考究,提升操作簡(jiǎn)便性及設(shè)備檔次;

5)重要部件采用12.9級(jí)超高強(qiáng)度螺絲,保證連接強(qiáng)度;

6)模臺(tái)平面度精磨之后鏟刮研磨處理、軸類導(dǎo)柱采用外圓經(jīng)模,保證制造精度;

7)熱處理及表面處理要求嚴(yán)苛,提升產(chǎn)品可靠及耐用性;

8)嚴(yán)格的質(zhì)檢流程及制度,確保每一個(gè)零件都是精品。

三、塑片氣壓熱成型機(jī)設(shè)備發(fā)展方向

塑料機(jī)械工業(yè)的發(fā)展依賴塑料原料工業(yè)、塑料制品加工工業(yè)的發(fā)展。在塑料工業(yè)迅速發(fā)展的今天,塑片成型使用領(lǐng)域日益擴(kuò)大,塑片氣壓熱成型機(jī)設(shè)備的地位也愈加重要,中國(guó)塑料機(jī)械總的發(fā)展趨勢(shì)是朝著系列化、標(biāo)準(zhǔn)化、智能化方向發(fā)展,同時(shí)要滿足節(jié)能、環(huán)保、高效的要求,以適應(yīng)塑料原料、塑料制品加工企業(yè)節(jié)約成本的需要。塑片氣壓熱成型機(jī)設(shè)備朝著厚片、高效發(fā)展,具體如下:

一、設(shè)備向大版面、高效率、方便操作發(fā)展。

1、加大成型面積,增大每個(gè)版面裝模數(shù)量,最大成型面積達(dá)到780*480MM;

2、提高運(yùn)行效率,每分鐘模數(shù),理論最大運(yùn)行效率達(dá)到50模/分鐘;

3、降低模臺(tái)高度,方便操作;

4、優(yōu)化加熱結(jié)構(gòu),節(jié)省能源損耗。

二、厚片熱成型方向發(fā)展。目前,大部份厚片成型用戶大都采用德國(guó)等進(jìn)口機(jī)械生產(chǎn)。其節(jié)能、生產(chǎn)效率、高難度厚片成為厚片熱成型設(shè)備的發(fā)展瓶頸。能代替德國(guó)機(jī)械的熱成型設(shè)備生產(chǎn)商寥寥無幾,有的厚片產(chǎn)品尚屬空白。

隨著廣東達(dá)誠(chéng)技術(shù)股份有限公司塑片氣壓熱成型技術(shù)日益成熟,相信在不久的將來,達(dá)誠(chéng)的設(shè)備將與國(guó)外高端的德國(guó)熱成型機(jī)同臺(tái)競(jìng)技。

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...