分模這事,是每個設計的必修課?���?墒欠帜r有很多地方���,往往因為一些個人習慣��,或者一些廠的做事風格,容易出現很多問題。如果等模具都做出來后才發現。Sorry�,太晚了���,因此,分模前很多東西必須做好預備工作��。很多時候���,拿到產品就開始畫2D�����,2D結構圖最多就表達一下結構��,要加工,還得3D上場。畫2D時���,結構方面的東西能想到,能發現�??梢恍┤缗龃宕┦裁吹摹>秃苌倌茏龅萌媪?。因此�,3D分模前�,對產品的一些基本的分析檢查,能省掉后面不少的麻煩。

下面我們以舉例而來說明這個問題��。

分模時有很多地方�,往往因為一些個人小習慣,或者一些廠的做事風格,容易出現很多問題。

今天以風扇為例講解其中的技巧:

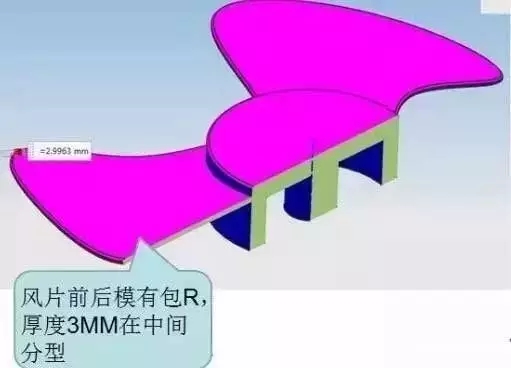

1�����、通過菜單-形狀分析-斜率分析出大概的前后模區域�����,如下圖:

2��、風扇的前后模面是兩個平行的面,所以分型面以其中一個面偏置即可,如下圖

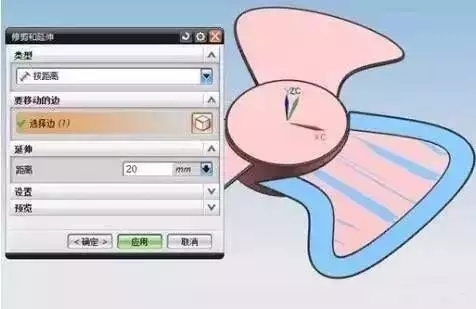

3、以產品為修剪邊界把多余的面修剪掉����,如下圖:

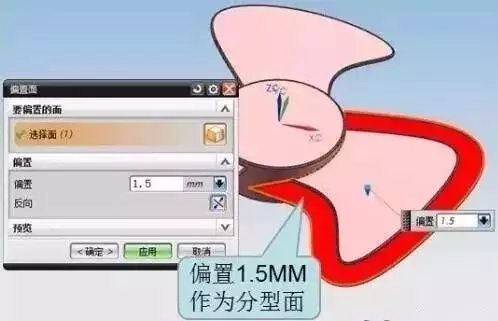

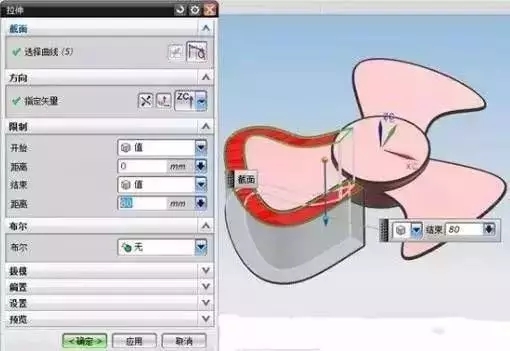

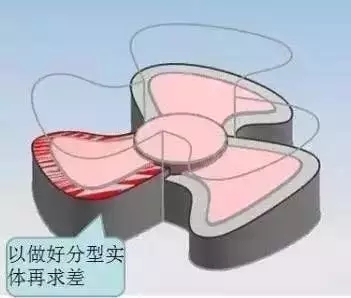

4、以紅色分型面拉伸出分型面實體�,如下圖所示:

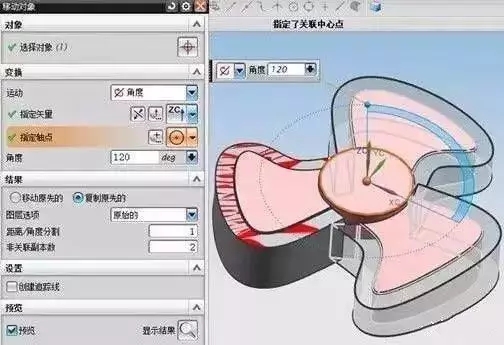

5��、用移動對象-角度旋轉出另外兩個風葉分型實體,如下圖:

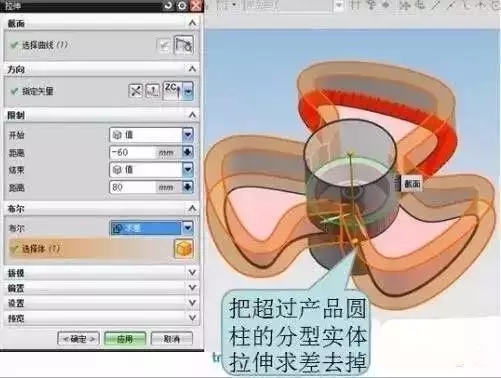

6����、以最大外形拉伸一個厚度(需要足夠前后模)����,然后以產品求差:

7�、用產品求差后,再以做出來的分型實體再求差��,如下圖:

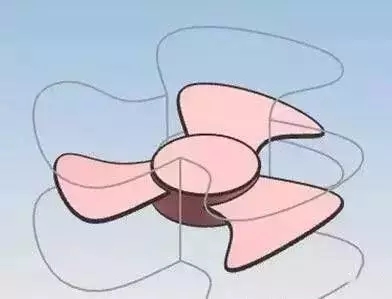

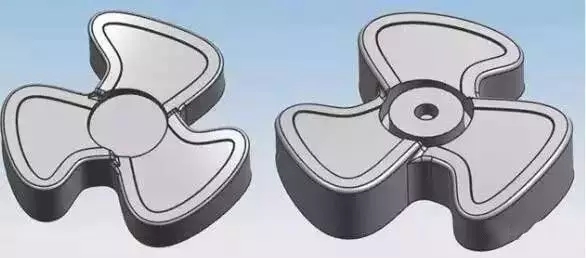

8�����、前后模完成如下圖:

9����、過渡處倒角如下圖:

選擇分模面考慮原則:

1. 塑件質量考慮�����,

確保塑件尺寸精度

A. 同軸度要求的部份應在公模內成型���,若放在公母模內成型����,會因合模不準確而難于保證同軸度

B. 選擇分模面時�,應考慮減小由于脫模斜度造成塑件大小端尺寸差異,若模窩設在公模��,會因脫模斜度造成塑件大小端尺寸差異太大��,當塑件不允許有較大的脫模斜度時,采用這種結構使脫模困難��,若塑件外觀無嚴格要求����,可將分模選在塑件中部,它可采用較小的脫模斜度有利于脫模

確保塑件表面要求:分模面盡可能選擇在不影響塑件外觀的部位以及塑件外觀的要求

2. 注射機技術規格考慮:

A. 鎖模力考慮:盡可能減少塑件在分模面上的投影面積��。當塑件在分型面上的投影面積接近接近于注射機的最大注射面積時�,有產生溢料的可能,模具的分模面尺寸在保證不溢料的情況下����,應盡可能減少分模面接觸面積��,以增加分模面的接觸壓力,防止溢料��,并簡化分模面的加工

B. 模板間距考慮:分模面的確定要保證公母模開模行程最短

3. 模具結構考慮

A. 盡量簡化脫模部件

a. 為便于塑件脫模�����,應使塑件在開模時盡可能留在公模����,只要使塑件與公模的結合力大于塑件與母模的結合力即可,盡可能使塑難看 與母模之間有一定的結合力���,而不要把塑件與模具的結合力都放在公模

b. 當塑件的外形簡單,但內形有較多的孔或復雜孔時���,塑件成型后必然留在模仁上,此時模窩可設在母模上�����,開模后可用推板頂出塑件�����,若模窩設在公模上,使脫模困難

c. 當帶有金屬嵌件時�,因為嵌件不會收縮包緊模仁��,所以模窩應設在公模,否則開模后塑件留在母模���,使脫模困難

d. 若塑件的模仁對稱分布時,應迫使塑件留在公模上��,采用頂管脫模

e. 若塑件有側孔時����,應盡可能將模仁設在公模部份,避免母模抽芯,否則造成脫模困難

B. 側抽芯機械考慮

a. 應盡量避免側抽芯機構����,若無法避免側抽芯�����,應使抽芯盡量短

b. 由于斜滑塊合模時鎖緊力較小,對于投影面積較大的大型塑件,可將塑件投影面積大的分模面放在公母模合模的主平面上���,而將投影面積較小的分模面作為側向分模面,否則斜滑塊的鎖緊機構必須做得很龐大,或由于鎖不緊而溢邊C. 量方便澆注系統的布置:分模面的確定不妨礙澆注系統的正常開設

D. 便于排氣:為了有利于氣體的排出�����,分模面盡可能與料流的末端重合

E. 便于嵌件的安放:當分模面開啟后�����,要有一定的空間安放嵌件

F. 模具總體結構簡化����,盡量減少分模面的數目����,盡量采用平直分型面�����。還應考慮模具是否便于加工����,便于成品取出��,還有分模面應盡量選擇在產品的棱線上面

4. 模具制造難易性考慮

能確保模具機械加工容易(文章來源網絡)