摘要:PLA聚乳酸\淀粉基生物降解材料作為一種環境友好型材料,已在逐漸替代一些石油基塑料,而加工設備對于拓寬材料的應用具有重要意義。本文對現階段生物降解材料的片材擠出加工特點進行闡述,并介紹新型雙螺桿擠出片材設備綠色性能及技術創新,最后對市場未來發展的方向做出了展望。

一、前言:

PLA聚乳酸\淀粉基生物降解材料是一種新型的生物基及可再生物完全降解材料,使用可再生的植物資源(如玉米等)所提出的淀粉原料制成。淀粉原料經由糖化得到葡萄糖,再由葡萄糖及一定的菌種發酵制成高純度的乳酸,通過化學合成方法合成一定分子量的聚乳酸。其材料具有良好的生物可降解性,使用后能被自然界中微生物在特定條件下完全降解,最終生成二氧化碳和水,對土壤和空氣不造成污染,并可增加土壤肥力,回歸大自然,不污染環境,這對保護環境非常有利,是公認的環境友好材料。

聚乳酸是一種新型聚酯材料,因其性能與現有聚乙烯等塑料相近,但可被自然界中微生物完全降解,且具有優良的生物相容性,是解決白色污染問題的重要替代材料,并在快餐盒、快遞袋、餐具、購物袋、保濕地膜、保溫盒等醫療健康、家紡領域有巨大潛力。其產品具有極大的綠色優勢:

1.淀粉——原料天然:以天然玉米淀粉為原料,可持續供應,使天然資源重復使用,循環不息。

2.降解——安全生物降解:原料為天然高分子化合物,能在自然環境下實現降解。

3.環保——綠色環保:產品使用后在自然環境中能快速被微生物降解,成為植物養料,真正做到源于自然,還于自然,有效解決白色污染帶來的環境破壞。

4.健康——無毒害性:原料天然,生產過程無菌生產,消毒檢驗嚴格,產品降解后不會對土壤及空氣產生毒害,無二次污染的危害。

5.低碳——替代性強:可替代以石油為原料的塑料制品和以木材為原料的紙制品。

二、原料加工特點:

PLA聚乳酸\淀粉基生物降解材料具有較好的加工性能,能適用于傳統的擠出、注塑、吹塑等加工方法。然而,由于聚乳酸獨特的分子結構,它在加工過程中隨著溫度的升高,黏性數將迅速下降,同時引發熔體強度下降,熔體破裂、松弛,產量降低等問題。這些問題在一些需要熔體強度的加工過程,如片材擠出、成型加工、發泡中,顯得尤為突出。因此,如何提高聚乳酸的熔體強度,改善其加工性能以拓展其應用前景,成為擺在業界前的一個新問題。

針對PLA聚乳酸\淀粉基生物降解獨特的分子結構及加工特點,國內外業界許多研究所、大學、生產企業紛紛投入大量資金,研究及掌握其熱性能、結晶性能和熔體流變性能,優化其成型工藝,確保制成品質量。形成“制品生產商、設備制造商和原料供應商”三方合作開發的全套方案解決的新模式。

三、產品加工工藝

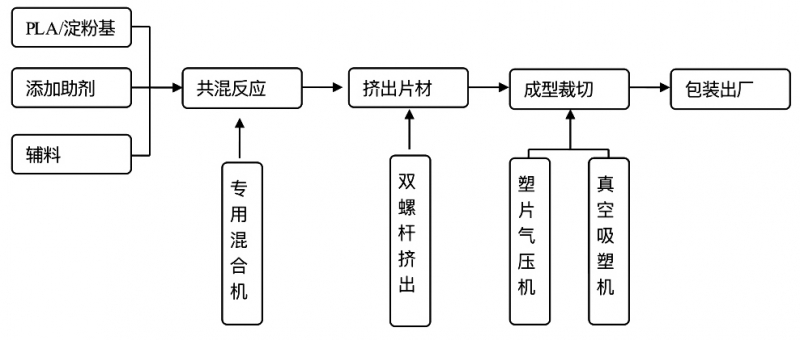

PLA聚乳酸\淀粉基的產品加工工藝如上圖,過程如下:將原料共混合后通過雙螺桿擠出,模頭出片,三輥冷卻,定型牽引,成品收卷制成片材,再通過氣壓熱成型設備或全自動吸塑設備成型加工后包裝。

PLA聚乳酸\淀粉基的產品加工工藝流程圖

由于普通PLA原料在空氣中含水率高的特性,在熔融擠出時,會引起水解作用,使熔體粘度和分子量顯著下降,導致擠出成型片材起泡、變脆,發黃等異常現象。改善方法通常從下面三方面入手:

1)通過增加加工助劑,能夠在加工中有效地和聚乳酸分子作用,形成均勻的物理網絡結構(避免凝膠的生成),以提高熔體強度。一旦熔體強度得到提高,在加工過程中就能夠有效地阻止熔體破裂,使加工過程更為穩定,從而提高產量。同時,也可以在一定程度上提高產品的質量。

2)設備工藝選型上,通常采用雙螺桿排氣擠出設備,因其工藝具有若干顯著優點,包括節能效果明顯、流程工藝簡單、可以實現在線配混等等.通過雙螺桿專用化改造,可以達到理想的排氣效果和有效控制PLA熔體粘度控制,更能適應目前市場需求的柔性化制造。

3)精密制造設備對溫度場的調整工藝要求,由于PLA聚乳酸\淀粉基的獨特的分子結構,它在加工過程中對溫度場要求高,故對設備應采用多點溫度加熱及冷卻,以達到快速調整,精確控制。

PLA聚乳酸\淀粉基生物降解材料——雙螺桿擠出片材設備綠色創新

上圖是汕頭市達誠精機科技有限公司制造雙螺桿擠出片材設備,它是一家國內先進的塑料加工裝備供應商,一向致力于可降解材料加工裝備的應用和推廣,早在1999年7月就開發生產出第一代可降解片材機,2001年1月,改良型第二代PLA聚乳酸環保可降解片材面世,2005年4月,單螺桿PLA聚乳酸環保可降解片材研制成功,2007年1月,雙螺桿PLA聚乳酸環保可降解片材研制成功推向市場,并獲得國家、省、市多項科學技術獎,受到業界的好評。產品已銷往國外50多個城市及國內30多個省市等,設備運轉性能良好。公司發揮自身的設備制造技術優勢,轉變發展理念,積極與客戶和原料生產商溝通,并與之開展深入的緊密合作。通過學習國外尤其是歐洲的設計理念,融入高校等科研院所的最新成果,結合自身的定位和特色,多次與國內外高等院校、研究所、可降解材料生產商密切的聯系,共同研究,通過原料添加助劑及工藝溫度調整優化、精密裝備設計制造協同等一系列有效解決方案入手。憑借著在塑料加工裝備領域的雄厚技術基礎與豐富經驗,充分運用公司現有進口高精尖設備,提高零部件加工精度,設計優化各類零件結構、加工工藝,提升設備整體性能。同時持續加強產學研工作,努力開發功能更為完善的產品,以滿足更廣泛的要求,為可降解原料的推廣和應用做出更大的貢獻。

公司設計制造的PLA聚乳酸\淀粉基全生物降解片材擠出設備具有下列特點:

?適應于PLA聚乳酸\淀粉基全生物降解的片材生產,具有產量高、能耗低、操作簡單;

?與國內同類設備相比,綜合節能提高30-40%以上。

?采用三級真空排氣技術及油氣分離技術:

?采用雙螺桿優化組合技術,確保產品質量及穩定性;

?擠出系統采用壓力閉環反饋控制技術、加熱冷卻的溫度場采用雙PID控制技術;

?整機采用PLC控制,實現參數設置、數據運算及反饋,實時提供改進措施。

四、加工裝備的設備綠色創新點

如何開發PLA聚乳酸\淀粉基高效率擠出片材設備,通過多方論證認為,從五個環節進行技術創新,結構優化,精密制造,實現設備的高產量低能耗,打造國內高效PLA聚乳酸\淀粉基雙螺桿擠出片材高端設備。

1)雙螺桿組合技術

多年積累的雙螺桿構型研發設計經驗與先進軟件技術進行優化結合,特殊的雙頭螺紋元件以及獨特的螺桿組合,實現輸送塑化、混合混煉、剪切分散、均化均質、排氣脫揮、建壓擠出等各項功能。特別是在針對PLA材料內部結晶水的脫除方面有極高的效率,特殊設計的排氣口不冒料,自由通暢,實現低溫擠出,避免PLA的熱降解;

2)真空排氣技術

多段強制排氣高效、安全的保證PLA物料熔融、塑化過程中不水解、無晶點產生。特殊的三級真空排氣技術及油氣分離技術,超大抽氣量,超高真空度,大大減小了PLA的粘度降低。

3)高強度輥筒內部螺旋流道技術

高強度輥筒內部螺旋流道結構設計,配套水溫控制系統,使輥筒有精準溫控和高效傳熱效果;

4)智能化遠程控制技術

通過本公司服務器IDC中心工業數據中心和工業數據采集與分析軟件、遠程監控網絡設備、標準電機健康檢測分析系統、設備能源管理優化系統等,對在客戶工廠的達誠設備實現遠程監控和對各種工藝數據采集和存儲,并進行工藝數據分析,優化生產工藝配方。

5)設備制造工藝工匠精神

零部件選材,制造工藝,加工精度,熱處理及表面處理,外觀設計等工業設計進行全面考究,確保設備穩定可靠性,提升擋次。

五、設備綠色性能如下:

1)多組分喂料裝置技術,適應于新料、回料、色母等比例的控制;

2)原料干燥技術,機組綜合能耗低,節省成本;

3)高扭矩擠出機組,配套扭矩保護器;

4)配超大過濾面積熔體過濾器,節省大量換網作業的時間和人工消耗;

5)三輥壓光輥筒壓合采用液壓裝置,結構緊湊,輔助設施布置方便,操作簡單;水溫系統采用加熱冷卻的溫度雙PID控制技術等;

6)在線切邊、破碎、輸送回收系統,特殊的收卷結構設計,實現在線不停機換卷,卸卷裝置,節省大量的作業時間和人工消耗;

7)在線涂硅系統,提高片材適應性及保護作用,提高競爭力;

8)高精密雙螺桿擠出系統采用壓力閉環反饋控制技術、加熱冷卻的溫度雙PID控制技術等;

9)整機采用PLC控制,實現參數設置、數據運算及反饋、報警等功能的自動化控制;

10)先進雙PID控制算法技術,對技術數據的實時統計分析,實時提供改進措施,確保生產過程始終處于統計控制狀態,以提高制品的質量、精度、能耗等性能指標。

六、市場應用前景及未來展望

目前由于人們對該新興材料認識不足,市場尚未充分開發,需求少,大多數企業徘徊觀望,企業規模小,產能低,生產成本高,在市場競爭中,持續能力較弱,另一方面,由于產能達不到規模化,使用的普及率及產品的穩定性又無法滿足市場所需,影響產業發展。但是,隨著國際原油資源的日趨緊張,石油供給壓力增大以及城市垃圾處理、白色污染等壓力增加,PLA聚乳酸\淀粉基生物材料產業的經濟性和環保意義日漸凸現,產業發展的內在動力不斷增強。其次,國內外從“限塑令”到 “禁塑令”環保要求實施,國家相關政策或立法扶持,加速市場培育,報道稱,近期歐盟建議,在2025年以前回收90%的一次性塑料飲料瓶, 而PLA聚乳酸\淀粉基材料綠色環保、環境友好、資源節約等特點,正逐步成為引領當代世界科技創新和經濟發展的一個新的主導產業。因此,PLA聚乳酸\淀粉基生物材料產業有著廣闊市場前景。

在工業4.0和中國制造2025浪潮持續涌動的市場環境中,以新一代信息通信技術與制造業融合發展為主要特征的產業變革在全球范圍內孕育興起,智能制造已成為制造業發展的主要方向。互聯網+工業化的推廣應用,促進產品的升級換代,產品生產從原料改性、工藝優化、設備精密制造,操作模式等智能應用,突破原來模式,通過加入智能化單元(包括機械、傳感、電氣和智能化軟件,具有記憶、感知、計算和決策功能),使得設備操作更加便捷,提高產品品質和附加值。能夠實現設備健康狀態自動檢測;能夠根據制品及原料要求自動管理各種工藝參數,實現動態設置和存儲;能夠監控生產運行狀態并自動調整;能夠智能優化處理各種運行參數。智能化單元內置了人工智能算法,具備工藝參數學習能力,能夠通過有限試驗樣本訓練,找到適合特定產品的設備最優工藝參數,各功能裝置協同配合,確保產品的質量,降低能耗,突出綠色化、智能化特點。

朝著數字化、自動化、智能化挺進,力諸打造高效節能、智能高品質片材擠出裝備,同時滿足產品綠色包裝,技術創新,可持續發展方向,不斷拓展設備應用市場,增加產品附加值,以綜合的性價比優勢和過硬的質量保障與國外企業分庭抗禮,達誠公司為中國制造助力升威。(文章來源于網絡)