多年來,增強型熱塑性塑料一直用于汽車市場,主要用于非結構的內部部件。但是現在,熱塑性復合材料正在進入新的應用領域和市場,因為制造商們都在努力生產更輕、更堅固、可以快速生產、后成型和可回收的部件。

熱固性塑料在整個市場上廣泛銷售,但更多的結構性熱固性塑料正在汽車用于車輛輕量化的道路上。此外,由于航空航天在過去五年采用了更多的熱塑性復合材料,它們在行業中的整體作用已經開始發生了變化。在航空航天中使用熱塑性塑料向其他行業證明了這種材料的應用。與此同時,也增加了設計師和工程師們的經驗,因此他們能夠利用這種材料來設計其他產品。如今,增強型熱塑性塑料的應用已經擴展到結構汽車零部件、石油和天然氣、電子、基礎設施和船舶應用上。

熱塑性塑料的案例

熱塑性復合材料用于要求高硬度(剛度)和沖擊強度,以及溫度、濕度和化學抗性的應用。在許多情況下,熱塑性塑料是高產量、輕量化或斷裂韌性應用的極佳解決方案。

與熱固性復合材料相比,熱塑性塑料的一步固化過程不需要催化劑、烘箱或高壓釜。這種快速固化循環是熱塑性復合材料在注塑等大批量生產方法中應用的原因。熱塑性聚合物在固化后不會發生化學交聯,因此可以進行重熔和重整。這提供了獨特的后成型能力,并解決了熱固性復合材料不能循環利用的弊端。事實上,許多人認為其可回收性是未來增長的關鍵。

Polystrand 于 2016 年被普立萬(PolyOne)所收購,該公司因為熱塑性復合材料的可回收性,于 2001 年開始研究這種材料。“當時,人們對回收非常關注——現在依然如此。”曾供職于 Polystrand 公司、現任 Gordon Development 總裁的邁克 • 戈登表示。“熱固性復合材料非常、非常難以回收。我們認為未來可以用熱塑性復合材料制造產品,并利用制造副產品來制造其他產品。

阿科瑪(Arkema)的 Elium® 產品線業務開發經理戴娜 •斯萬對此表示贊同。她指出目前歐盟(EU)和亞洲的汽車標準要求汽車幾乎完全是可回收的。“現在是歐盟,但我相信類似的標準正在進入美國。熱固性塑料的可回收性取得了很大進步,但實現真正獲得可回收,就必須選擇熱塑性塑料。”

美國緬因州大學(University of Maine)阿爾豐德結構熱塑性高級制造實驗室(Alfond Advanced Manufacturing Lab for Structural Thermoplastics)的目標是通過開發創新的制造工藝來提高結構熱塑性塑料的市場占有率,以減少循環時間、減少浪費,提高可重復性和部件質量。該實驗室的高級研發項目經理戴維•厄布表示:“這是關于制造可循環利用的部件——就像鋁和鋼部件一樣——但要輕得多、工程設計得高得多。”

六個關鍵趨勢

在過去十年中,熱塑性材料和工藝的發展為大規模生產創造了更加復雜的非結構件,為高性能應用和結構復合材料創造了新的先進材料,以及利用這者的混合工藝。以下是熱塑性復合材料發展的六個關鍵方面。

1. 長纖維增強熱塑性塑料

大多數熱塑性復合材料都是采用非連續纖維注塑成型而成。短纖維(小于 1 毫米)已經在汽車行業的熱塑性復合材料中使用了幾十年。最近,長纖維增強熱塑性塑料(LFRTs)從 1 毫米英寸到 25.4 毫米已經進入市場。長纖維增強熱塑性塑料為克服短纖維增強熱塑性塑料中的纖維長度缺陷,彌補其力學性能的不足而研發的更新材料。

LFRTs 一般以聚丙烯、聚酰胺(尼龍)、PET、聚苯硫醚、聚醚砜、聚醚醚酮等熱塑性塑料作為基體材料;以玻璃纖維、碳纖維和芳綸纖維作為增強材料。用連續纖維無捻粗紗與熱塑性塑料通過擠出、造粒或制片方法制成半成品,再經注射或模壓成型為制品。

直接擠出混煉(DLFT)是一種較新的加工技術,可提供長纖維而不會熔化預成型顆粒。在三步法中,DLFT將樹脂(通常為聚丙烯)與任何添加劑混合,將連續纖維粗紗直接切割成樹脂,然后將部分增強材料以面團狀或“圓面包”的形式擠壓到壓縮模具中。這樣就可以控制纖維的長度。

長纖維可以用更少的材料提高強度。航空航天制造商是LFRT 技術的早期采用者。如今 LFRTs 已開始在汽車市場上蓬勃發展,不僅因為輕量化優勢,而且因為它們易于加工。長纖維注塑成型還可提供更好的蠕變沖擊和抗疲勞。

LFRT 的發展主要由汽車工業所推動,另外在消費品和工業品市場也將會有良好的發展潛力。

2. 連續纖維增強熱塑性塑料(CFRT)

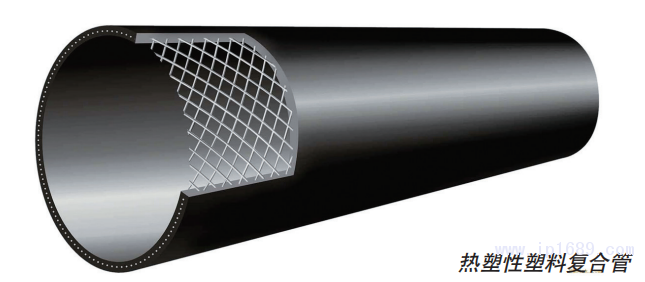

連續纖維增強熱塑性塑料(CFRT)的產品形式有纖維預浸帶、織物預浸料、復合紗、拉擠產品等。玻璃纖維和碳纖維是制作連續纖維增強熱塑性塑料的主要增強材料,樹脂主要采用聚酰胺(PA)、聚丙烯(PP)、聚醚酰亞胺(PEI)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)等。

增強熱塑性塑原料

航天工業的發展是推動連續纖維增強熱塑性塑料發展的巨大動力。由于連續纖維增強熱塑性塑料具有較高的韌性和損傷容限,以及優異的高溫使用性能,使得該材料一問世引起航空工業的極大關注,并開始在飛機的應用中顯示出了優越性。另外,連續纖維增強熱塑性塑料近年來在汽車、體育器械、運輸、工業、醫療、船艇等市場的應用也逐步擴大。

普立萬(PolyOne™)Advanced Composites 的高級技術顧問埃德皮 • 爾佩爾表示,CFRT 預浸材料的引入顯著提高了熱塑性復合材料的抗沖擊性。這反過來又刺激了 Polystrand連續玻璃纖維增強聚丙烯等材料在運輸、建筑和施工以及防彈保護等市場中的新應用。

應用之一是卡車襯里。多年來,卡車內襯都是用玻璃纖維增強聚酯熱固性塑料制成的,很容易損壞。熱塑性塑料襯里的防刺穿性更強。它們會比聚酯熱內襯更禁用,現在大多數公司已經完全轉向熱塑性復合材料。例如,歐洲一家汽車制造商在其越野車的后座系統中采用了該材料。朗盛 Tepex dynalite 提供了連續纖維增強熱塑性復合材料半成品。制造商在車輛后座中間安裝了負載,實現了座位靠背的獨立折疊。該裝載組件經Tepex dynalite成型并反向注入注塑模具而制成。“該組件標志著這款復合材料(即 Tepex dynalite)進軍后座系統輕量化設計領域,進一步證明其具有批量生產應用的巨大潛力。”朗盛技術市場及業務拓展 Tepex 汽車組負責人亨里克·普拉根堡說道。

3. 工程聚合物

工程樹脂——包括長、短碳纖維增強聚酰胺和高性能聚酞胺——的膨脹是熱塑性復合材料推廣的關鍵驅動力。與不太昂貴的商品樹脂不同,工程聚合物在高溫下具有優異的力學性能,增加了硬度和韌性,并具有較低的蠕變。這使得它們成為更多金屬到塑料結構部件的理想選擇。

數十年來,汽車行業一直在使用“漂亮的聚合物”——丙烯腈、丁二烯、苯乙烯和聚碳酸酯——來制造美觀的內部復合部件,如內飾。現在,汽車制造商正轉向聚苯二甲酰胺(PPA)熱塑性和碳纖維增強聚酰胺復合材料的更多結構部件。例如,福特使用 Ultramid® 短碳纖維聚酰胺生產謝爾比GT350 野馬的底盤部分,并展示了長碳纖維聚酰胺的先進動力系統零件。

PPA 之所以重要,是因為它們能夠將以前不可能實現的較重的鋼鐵部件轉換為較輕的復合材料部件。工程塑料將在幫助原始設備制造商成本有效地滿足排放和燃油效率標準方面發揮重大作用。先進的熱塑性聚合物復合材料也使許多數字技術成為可能,包括先進的駕駛員輔助系統,這些系統旨在自動化和提高車輛系統的安全性。PPAs 用于制造這些系統所需的許多檢查部件和電氣連接,因為它們體積小、薄、輕,并且具有高溫公差,因此可以在小空間中安全地組裝在一起。

4. 玻璃纖維氈增強熱塑性熱塑片材

玻璃纖維氈增強熱塑性熱塑片材(GMT)是以熱塑性樹脂為基體,以玻璃纖維氈為增強骨架的板片狀結構材料。塑料主要使用聚丙烯,也可使用 PET、PBT 或聚碳酸酯。GMT采用高速壓機或沖壓機成型為制品。

GMT 材料力學性能好,成型周期短,生產成本低,可模制較大的、形狀復雜的部件且尺寸穩定性好,選用按所要求尺寸預先切好的 GMT,就有可能達到 50-300N/mm2 范圍內的強度,模壓好的 GMT 部件幾乎是各向同性的,對于所有類型的沖擊都具有良好的強度,其最終產品沒有焊縫,而且可回收利用。GMT 材料以其優于熱固性材料的性能和良好的性能價格比在汽車工業中廣泛應用,同時也具有減輕質量、降噪的效能,可用于制造保險杠橫梁、儀表板骨架、發動機罩蓋、防石擊罩、座椅骨架、電瓶托架、車廂底板、輪罩、行李架和車頂棚等多種車用零部件。

在建筑工業中 GMT 可取代金屬制作建筑模板。這種GMT 模板具有質輕、剝離性好,結構一體化、制件表面光潔等優點;在交通運輸業中用 GMT 片材在集裝箱的底板上作內襯,可大大減少維護保養費用;也可用 GMT 片材作蒙皮,高強泡沫作夾芯取代硬木及金屬制造集裝箱。哈爾濱玻璃鋼研究所獨立開發應用了全復合材料絕緣梯配件、配電盒、泵蓋、油田用機箱底板和軸承端蓋等。

5. 壓縮成型

雖然不像注塑那樣廣泛使用,但壓縮成型可以是一種成本較低的替代方法。皮爾說:“它不會像注塑那樣快,但如果你制造的零件更少,制作模具的成本就會低得多。”壓縮成型還可以生產更高纖維的零件。阿拉巴馬大學伯明翰分校的材料加工和應用開發中心采用了選擇性增強的壓縮成型技術,使纖維含量達到 65% 到 70%,這與注射成型零件通常達到 30% 到 40% 的纖維含量形成了鮮明的對比。更高的纖維含量可以幫助最大限度地提高性能,特別是剛度。在應用中,這點十分重要。

大量的努力,以提高壓縮成型速度的結構件正在進行中。美國緬因州大學的阿爾豐德實驗室正與工業界合作,演示自動鋪帶(ATL)與壓縮成型相結合的效果。該實驗室使用ATL 機器在超聲波焊接和模壓成型之前,快速地在不同方向上鋪設預先加固的結構膠帶。該實驗室利用這一過程開發了一種汽車差速器蓋的原型。

與此同時,總部位于法國的行業聯盟 IRT-M2P 開發了一種名為快速 RTM 的創新處理方法。該樹脂轉移成型工藝使汽車和航空航天工業的結構熱塑性塑料和熱固性復合零件的兩分鐘循環生產成為可能。

去年,該協會成員阿科瑪(Arkema)推出了 Elium,這是第一種可以在室溫下固化的液體熱塑性塑料。與熱固性材料一樣,它也可以使用引發劑的兩步法固化。快速 RTM 平臺將 Elium 注入 CFRT,并在 Pinette P.E.I. 短沖程 ECS-Press 中進行模壓。由于 Elium 是一種液體反應體系,不需要加熱到與其他熱塑性塑料相同的高溫,該工藝可用于成型凈形狀的CFRP 熱塑性零件。

阿科瑪公司說,Elium 樹脂聚合速度快,可以在汽車工業和其他行業中用作結構件和裝飾材料。阿科瑪指出,Elium 樹脂是一種多功能的、輕質的、易于使用和性能優異的復合材料。它們是基于傳統的已經被生產者使用的技術和工藝。該公司聲稱,在具有相同強度的前提下,Elium 復合材料制作的部件比鋼制的同一部件輕 30-50%。當結合阿科瑪的 LUPEROX過氧化物催化劑,Elium 可以被塑造成復雜的形式,還可以與玻璃纖維或碳纖維混合使用。它也能與傳統的熱固性樹脂轉化技術兼容(RTM,彎曲成型),降低了轉化的成本。

6. 二次成型

二次成型是指兩種不同材料一起成型的混合工藝,先成型基體層,再在原始部件上或周圍模制附加層。最常見的二次成型,是將 CFRT 放入注塑工具中,然后再將短或長纖維熱塑性塑料注入模具中。

Composites One先進復合材料副總裁德懷特•貝克說:“我們認為,采用短纖維注射成型材料的連續纖維是熱塑性復合材料中最重要的進步之一。這提供了很大的設計靈活性。”例如,與完全注塑成型的零件相比,可以建造完整的結構和連接點,并減少重量和成本。

二次成型也可用于 CFRT 壓 縮 成 型。 例 如, 普 立 萬(PolyOne)的多股連續纖維熱塑性增強材料被戰略性地放入工具中,然后在某些汽車應用中用長纖維聚丙烯壓縮二次成型。這為部件提供了加強,防止零件在受到沖擊時脫鉤。皮爾佩爾認為,采用二次成型這種選擇性強化,是一個非常重要的創新,顯然是市場的走向之一。

在不同類型的二次成型中,熱塑性塑料被注射到基本的壓縮成型零件表面。這允許制造出越來越復雜的細節,如通道、螺栓、插入件和引出件。這種技術可以用來創建汽車儀表板。

熱塑性塑料的未來

熱塑性復合材料的應用越來越廣泛。隨著工業領域繼續尋找用更輕的結構復合材料替代金屬的方法,熱塑性復合材料越來越受到關注。熱塑性復合材料部件的全壽命分析值更佳。它們不僅可以用于輕型車輛和其他用途,而且因為它們更輕,在較低的溫度下熔化,它們在加工、運輸和回收過程中消耗的能源要比金屬少得多。

許多公司都寄希望于此。普立萬(PolyOne)在 2016 年收購 Polystrand 時,將連續纖維熱塑性復合材料加入到自己的投資組合中,并于后來收購了領先的 LFRT 復合材料生產商 PlastiComp。普立萬的技術主管道格 • 哈蒙德表示:“復合材料是我們的一個重要關注點。我們相信這些材料將在未來塑料的關鍵市場發揮重要作用。”

未來,多專業、跨行業、上下游全產業鏈一體化的聯合開發己經成為一種有效的、快速的、互惠共利的協同發展模式;新技術、新工藝、新設備趨向更加成熟與廣泛應用;FRT 材料數據庫建立、產品結構設計與計算機仿真 CAE 技術廣泛應用。CFRT 材料越來越多的應用面臨的主要挑戰之一是,如何設計出具有高可靠性、易于制造的產品。缺乏可靠運行FEA 和流程建模軟件所需的數據,以生成設計界所需的信息。

熱塑性復合材料已經迅速得到了全世界的認可,它可以替代很多材料,如壓鑄件、金屬組裝件、市場中的傳統塑料,包括工業設備、汽車、消費品等。高沖擊強度、更好的表面質量、低產品報廢率、在高溫和零下溫度環境中的高剛性、在嚴酷環境和恒定載荷下的抗蠕變性使熱塑性復合材料市場比熱固性和金屬材料市場更加有利可圖。性價比的優勢讓熱塑性復合材料在航空航天與國防、交通運輸、電氣電子行業更具吸引力。

大規模的工業在未來將繼續要求自動化,熱塑性復合材料天生就適合自動化生產。自動化顯然是許多復合材料制造商目前面臨的一個大問題。然而,熱塑性塑料最終會解決這個問題。(文章來源于網絡)