郭 超

(秦皇島威卡威汽車零部件有限公司����,河北 秦皇島 066000)

摘 要:【目的】提高汽車行李架加工效率���,設計一種機器人自動上下料裝置��?�!痉椒ā客ㄟ^研究機器人自動上下料工藝流程���,對機器人自動上下料裝置進行了整體設計�。【結(jié)果】機器人自動上下料裝置利用儲料式傳送帶集中供料�,對零件進行傳送�、分離�����、檢測后��,機器人抓取和搬運,完成上料操作,將成品有序地放在下料車中��,完成碼垛操作���?!窘Y(jié)論】采用工業(yè)機器人替代工人進行上下料操作,車間生產(chǎn)狀態(tài)從一人操作一臺設備變成一人操作多臺設備���,可降低人力成本,提高企業(yè)生產(chǎn)效率��。

關(guān)鍵詞:工業(yè)機器人�;自動上下料;汽車行李架�;RobotStudio仿真��;一鍵復位

汽車行李架是安裝在汽車車頂上的支架,用于攜帶大件物品��,如自行車���、大件行李�����、帳篷等,增加了愛車的承載空間����,成為越來越多的車主喜歡選裝的部件[1]���。行李架的材質(zhì)多為鋁合金材料��,有著較高的強度和硬度,在機加工成型的工序中�,需要工人不斷重復單一的上下料操作進行生產(chǎn),勞動強度大,消耗大量的人力成本�����,生產(chǎn)效率低。汽車行李架圖如圖 1所示。

圖1 汽車行李架圖

機器人技術(shù)是機械、電子、自動控制���、人工智能等多學科領域知識交叉和融合的一門新興交叉學科[2]。近年來,工業(yè)機器人的技術(shù)水平持續(xù)提升����,其憑借操作靈活�、占地面積小���、精度高和成本低等優(yōu)勢����,被廣泛應用在汽車制造�、電子工業(yè)等領域[3]����。汽車行李架機加工工序采用 PLC+HMI 架構(gòu)設計,進行程序邏輯控制,采集傳感器的輸入�����,控制伺服��、氣缸等執(zhí)行機構(gòu)的輸出,通過工業(yè)機器人模擬工人的上下料動作��,可實現(xiàn)行李架的自動抓取�、搬運、下料碼垛操作�����,將員工從重復和單一的工作中解放出來���,有效降低了員工的勞動強度����,改善了員工的作業(yè)環(huán)境,可提高企業(yè)生產(chǎn)效率����,為促進工廠的智能化和自動化發(fā)揮了重要作用[4]����。

1 機器人自動上下料工藝流程

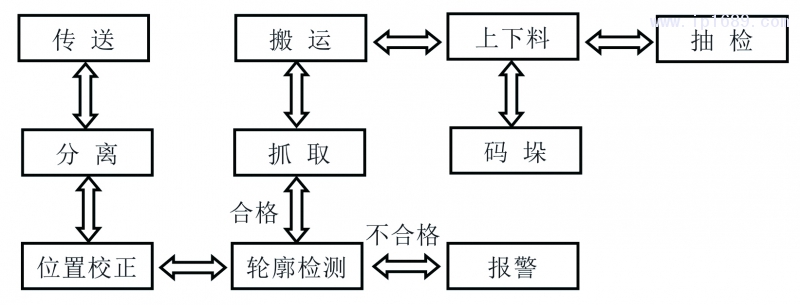

工藝流程圖如圖2所示��。1)將待加工的零件集中放在上料傳送帶的隔斷內(nèi)����,伺服系統(tǒng)通過以太網(wǎng)連接PLC����,按照人機界面上預先設定的參數(shù)配方,以位置控制模式帶動傳送帶向機器人方向轉(zhuǎn)動����。2)當傳送帶終端的紅外測距傳感器檢測到零件時,尼龍材質(zhì)的符形塊托起零件�,利用零件本身的重力作用�����,在垂直方向?qū)α慵M行位置校正,安裝彈簧緩沖機構(gòu)的氣缸側(cè)推工作��,在水平方向?qū)α慵M行二次定位校正�,3D激光傳感器對零件側(cè)面進行輪廓掃描,判斷零件是否上錯���、放反,保證上料位置一致性�,提高機器人自動上下料裝置的穩(wěn)定性�。3)PLC通過射頻識別技術(shù)讀取機器人夾具上面的電子標簽��,采集工裝產(chǎn)品信息��,轉(zhuǎn)換成數(shù)字產(chǎn)品代碼后,通過網(wǎng)絡將代碼發(fā)送給機器人�,用來自動調(diào)用機器人的運動軌跡任務�,當傳感器檢測零件合格時����,上料單元啟動機器人。4)機器人將待加工的零件放置在加工設備的上料位置�����,取走已加工完成的零件���,同時啟動設備工作����,按照碼垛程序的控制算法�,將零件有序地放入下料小車對應位置��。5)MES系統(tǒng)對PLC進行數(shù)據(jù)采集和信號連接,利用智能算法進行生產(chǎn)、設備�����、質(zhì)量數(shù)據(jù)分析�,并自動生成表格和圖形,以便進行可視化管理[5]����。

圖2 工藝流程圖

為提高設備利用率���,機器人自動上下料裝置設計三個功能����。1)抽檢不停機功能����。由于下料車被安全護網(wǎng)圍在內(nèi)部,質(zhì)檢員在護網(wǎng)外部接觸不到零件��,若進入護網(wǎng)內(nèi)部取件�,需要設備停機,以保護人員安全,但會降低設備生產(chǎn)效率。抽檢功能只需要員工觸發(fā)抽檢按鈕���,機器人自動將加工完成的零件放在下料傳送帶上,傳出防護網(wǎng)外。2)換車不停機功能��。當下料車碼垛裝滿時�,蜂鳴器報警,設備繼續(xù)進行生產(chǎn),機器人自動切換下料軌跡,將零件放在下料傳送帶上,換車完成后��,員工觸發(fā)啟動按鈕�����,機器人自動切換到下料車碼垛軌跡����。3)機器人一鍵復位功能��。當設備出現(xiàn)故障停機時,若機器人沒有停在待機起始位置,以往需要員工手動操作示教器來復位機器人���,步驟繁瑣,對員工技能要求高,一鍵復位功能可以通過按住復位按鈕,機器人自動調(diào)用復位程序��,判斷停止位置��,規(guī)劃復位軌跡�,回到待機位置����,操作簡單方便。

2 整體系統(tǒng)設計

機器人自動上下料裝置分為主體設備和產(chǎn)品工裝兩部分����,通過更換產(chǎn)品工裝�,主體設備可以實現(xiàn)對不同規(guī)格零件的加工�����,以此適應市場上產(chǎn)品多樣化和個性化的需求�。主體設備由工業(yè)機器人���、上料單元�、下料單元、電控系統(tǒng)四部分組成�,設備實際效果圖如圖3所示��。

圖3 設備實際效果圖

2.1 工業(yè)機器人選型

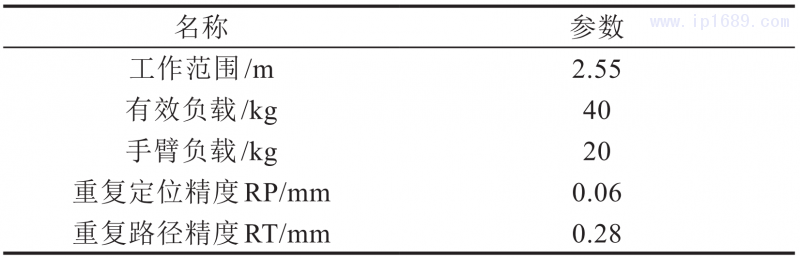

工業(yè)機器人在自動上下料裝置中的主要應用為搬運和碼垛操作,選型的依據(jù)和重點是動作范圍�����、有效負載和重復定位精度��。IRB 4600-40/2.55 是 ABB公司開發(fā)的高效通用型機器人,裝配性能優(yōu)異的IRBP變位機和IRBT軌跡運動系統(tǒng)�����,增強了機器人對目標應用的適應能力,纖巧的機身使其在避繞障礙物時�,可以保持最高加速度�����,循環(huán)周期時間短。IRB 4600的規(guī)格參數(shù)如表1所示����。

表1 IRB 4600的規(guī)格參數(shù)

2.2上料單元設計

上料單元設計采用儲料式傳送帶的形式�,集中供料�,可以滿足50件待加工零件的同時擺放,皮帶上的橫條用于隔斷相鄰的兩個零件��,便于零件的分離操作��,皮帶支架固定在花軸上�,通過軸承在花軸上的移動���,調(diào)節(jié)兩側(cè)支架的間隔�,使上料單元可以兼容長度在1.8 m~2.8 m范圍內(nèi)的零件,利用傳送帶兩側(cè)的導向板�����,對移動的零件進行左右方向校正����,降低人工零件擺放的位置精度要求。下料傳送帶固定在上料單元的上方�����,用于抽檢和換車下料����,上下料在一側(cè)的設計�,可以有效減少員工的頻繁走動,下料傳送帶的皮帶電機為220 V調(diào)速電機���,通過旋轉(zhuǎn)調(diào)速旋鈕可以控制皮帶轉(zhuǎn)速,防止速度過快���,導致成品件堆放,造成零件表面磕碰劃傷����。

2.3 下料單元設計

下料單元由下料小車和小車固定機構(gòu)兩部分組成�,由于不同型號的汽車行李架形狀相似��,所以下料小車設計成通用形式����,即不同型號的行李架共用一種下料車���,可以降低產(chǎn)品的生產(chǎn)成本����。小車的車身結(jié)構(gòu)是方鋼焊接成型,結(jié)構(gòu)簡單�,牢固耐用��,使用耐磨的布料包裹車身,防止小車運輸零件時產(chǎn)生劃傷��。小車固定機構(gòu)具有導向��、定位和鎖死功能,利用電容式傳感器檢測下料小車的擺放位置,保證每次換車操作后,下料車位置的一致性��。

2.4 電控系統(tǒng)設計

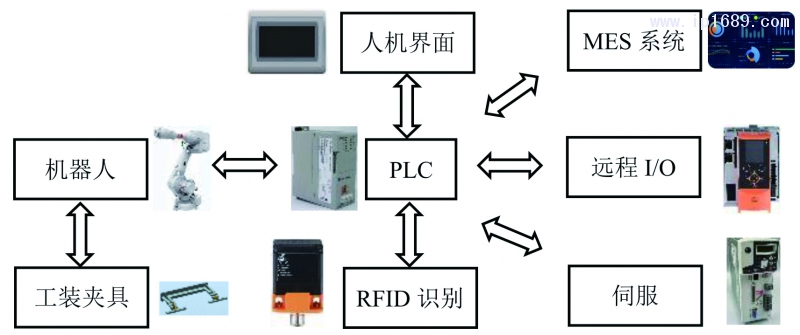

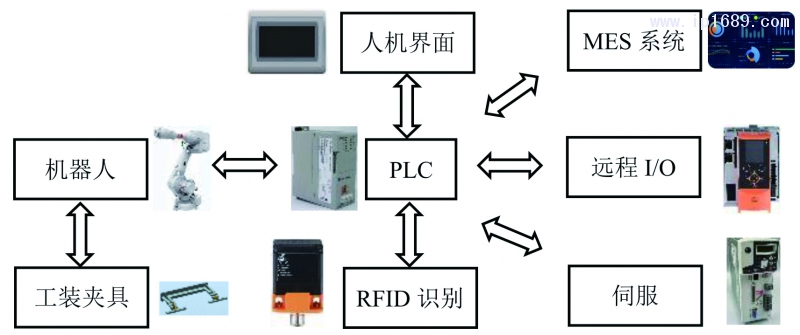

選用羅克韋爾1769-L30ERM型號的CPU作為電控系統(tǒng)的PLC�����,進行程序控制����、信號采集��、數(shù)據(jù)處理和故障診斷���;選用羅克韋爾2711P-T6C21D8S型號的觸摸屏作為人機界面�����,用于設定伺服參數(shù)����、手動操作HMI上的虛擬按鈕�����、顯示設備報警[6]��;選用易福門AC1421型號的以太網(wǎng)IP網(wǎng)關(guān)配置AS-i從站,控制分布式I/O����,與行李架加工設備進行通信���,采集傳感器輸入,控制電機和氣缸等執(zhí)行器機構(gòu)輸出�����;選用羅克韋爾Kinetix350型號的單軸驅(qū)動器控制伺服電機工作����,驅(qū)動器與電機間用兩根電機線相連接,紅色的電機線提供電源�����,綠色的電機線傳遞電機編碼器信號����,PLC執(zhí)行MAM控制命令,使伺服電機按設定的絕對位置轉(zhuǎn)動����,每當上料傳送帶旋轉(zhuǎn)一周時����,伺服電機的位置值自動歸零�,防止出現(xiàn)累計誤差;選用易福門ANT513型號的RFID讀寫頭���,識別機器人夾具上的E80371型號的RFID標簽,標簽里寫有當前工裝的ID信息�����,PLC將其與切換工裝時選擇的產(chǎn)品信息做比較�����,以驗證當前工裝是否配方選擇錯誤,同時將產(chǎn)品代碼傳送給機器人���,機器人利用TEST語法結(jié)構(gòu)來選擇當前產(chǎn)品對應的上下料程序[7];利用MES系統(tǒng)對PLC進行設備產(chǎn)量�����、運行時間����、異常報警等數(shù)據(jù)采集,通過智能算法的邏輯計算�����,轉(zhuǎn)換成可視的圖形和報表�����,進行監(jiān)控和管理[8]���。開通ABB機器人EtherNet/IP通信協(xié)議����,將機器人的EDS文件通過Studio5000軟件導入PLC中,使PLC與機器人建立硬件組態(tài)����,實現(xiàn)32個字節(jié)長度的以太網(wǎng)通信�����;開通ABB機器人DeviceNet協(xié)議,使用DSQC652型號信號板連接機器人夾具I/O信號����,控制真空吸盤和氣缸夾爪動作。硬件網(wǎng)絡圖如圖4所示���。

圖4 硬件網(wǎng)絡圖

2.5工裝夾具設計

通用型工裝夾具可靠性低,夾持精度不高,影響行李架上料穩(wěn)定性�����,所以將上料傳送帶的定位機構(gòu)和機器人夾具設計成專用型工裝�,不同型號的行李架需要開發(fā)對應形狀和尺寸的工裝[9]。定位機構(gòu)有零件分離、位置校正、輪廓檢測功能,是通過水平和垂直方向的氣缸運動,以及3D激光輪廓傳感器檢測來實現(xiàn)的��。機器人夾具結(jié)構(gòu)簡單��,使用定位銷和螺絲與機器人六軸法蘭相連接���,降低工裝硬件成本�����,夾具的執(zhí)行機構(gòu)由真空吸盤和氣爪組成,利用真空發(fā)生器產(chǎn)生真空壓力�,將行李架吸附在夾具上�,利用氣爪運動�,鎖緊行李架位置[10]。

3機器人程序開發(fā)

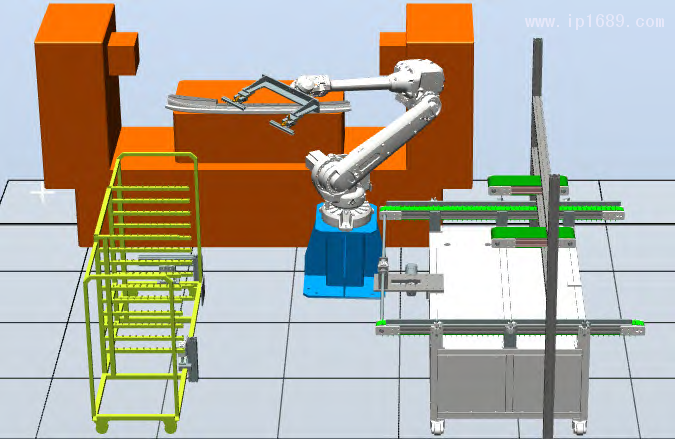

3.1機器人軌跡仿真

機器人仿真圖如圖 5 所示�����。機器人程序開發(fā)有手動示教和離線仿真兩種方式����,手動示教是在現(xiàn)場環(huán)境,手持示教器操作機器人移動,記錄軌跡位置����、編寫邏輯;離線仿真是在軟件里建模�,模擬機器人工作���,編寫動作程序�����。機器人自動上下料裝置利用ABB公司開發(fā)的RobotStudio軟件對其進行離線仿真[11]。1)創(chuàng)建一個空的工作站,在模型庫中選擇IRB 4600-40/2.55機器人模型,并將其導入工作站中�����。2)選擇“從布局”方式創(chuàng)建機器人系統(tǒng)���,設置機器人的RobotWare的版本���,配置系統(tǒng)參數(shù)�,如添加840-1 EtherNet/IP Anybus Adapter、608-1 World Zones、617-1 FlexPendant Interface等功能�����。3)將SolidWorks軟件設計的上下料主體設備和產(chǎn)品數(shù)模,以stp格式幾何體導入系統(tǒng)中,按照設計布局,擺放各裝置的位置。4)定義工具數(shù)據(jù)�����,將機器人夾具的質(zhì)量和重心位置等參數(shù)保存在tooldata中��,定義負荷數(shù)據(jù)���,將行李架質(zhì)量和重心保存在loaddata中���,分別在上料傳送帶、加工設備和下料小車三個位置定義工件坐標��,保存在wobjdata中��。5)將機器人運動曲線生成軌跡指令����,配置軸參數(shù)�,仿真運行機器人的上下料操作,檢測機器人是否發(fā)生碰撞[12]。

圖5 機器人仿真圖

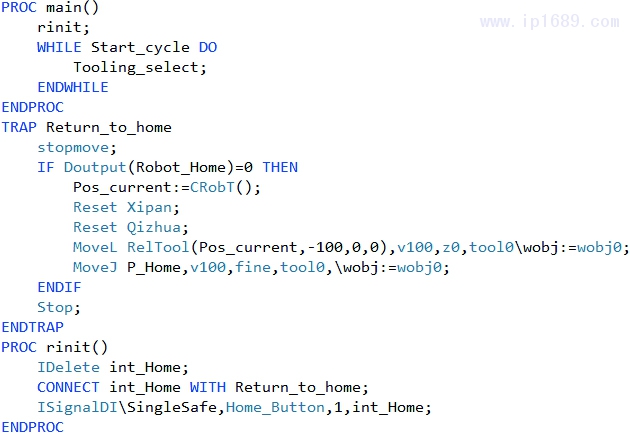

3.2機器人一鍵復位程序開發(fā)

現(xiàn)場異常觸發(fā)機器人故障停機,需要設備具有一鍵復位功能����,快速恢復正常生產(chǎn)��。創(chuàng)建初始化程序rinit(),并添加在主程序main()中���,刪除中斷連接,將中斷字符int_Home和中斷程序Return_to_home相關(guān)聯(lián)�����,將輸入信號Home_Button與中斷字符int_Home相關(guān)聯(lián)���,當按住Home_Button按鈕時��,觸發(fā)中斷程序執(zhí)行��。機器人停止移動,獲取機器人當前位置�,并保存到變量P_Home中��,清除真空吸盤工作指令,清除氣爪工作指令��,機器人放下夾具中的零件�����,在x方向以直線運動指令移動-100距離,在y方向和z方向保持不變,用于安全避讓��,然后回到Home位置����,機器人停止。機器人自動復位程序圖如圖6所示���。

4結(jié)語

利用上料單元對加工零件進行存儲、傳送����、分離����、定位�����、檢測���,IRB4600工業(yè)機器人抓取和搬運零件進行上下料操作�����,在下料單元進行有序的碼垛操作,完成成品存儲,設計出一種用于汽車行李架加工的機器人自動上下料裝置。通過RobotStudio軟件對機器人動作進行虛擬仿真,簡化開發(fā)和設計流程�����,通過機器人一鍵復位功能,降低設備操作復雜度��。采用工業(yè)機器人替代工人進行上下料操作�����,車間生產(chǎn)狀態(tài)從一人操作一臺設備變成一人操作多臺設備,可降低人力成本�����,提高生產(chǎn)效率���,為增強企業(yè)競爭力提供了可靠支持�。

圖6 機器人自動復位程序圖

參考文獻:

[1] 王亞運,楊杰.用于汽車行李架的一體式嵌件螺母[J].汽車與配件���,2021(17):67-69.

[2] 胡艷琳.基于PLC控制的物料檢測分類放置工業(yè)機器人系統(tǒng)研究與設計[D].河北:河北科技大學,2020:1-7.

[3] 郭文豪. 基于等離子堆焊機器人工藝過程的動力學研究[D].遼寧:沈陽工業(yè)大學���,2022:43-44.

[4] 王曉燕.基于PLC的液晶玻璃基板自動上料控制系統(tǒng) [J].兵器裝備工程學報,2020,41(9):176-181.

[5] 廖能解,馬平��,歐建國�,等.上下料桁架機器人控制系統(tǒng)設計[J].機械設計與制造,2020(12):171-175.

[6] 劉恒超.基于AB PLC和工業(yè)機器人的汽車天窗自動排序上料系統(tǒng)設計[J].制造業(yè)自動化,2022��,44(12):102-106.

[7] 楊亞�����,范琳琳.RFID 技術(shù)在 PLC自動化系統(tǒng)中的集成應用[J].工業(yè)控制計算機����,2022�����,35(11):10-12.

[8] 張明月���,賀福強,李思佳,等.基于MES系統(tǒng)的印刷工藝能耗管控研究[J].制造業(yè)自動化.2023,45(5):36-39.

[9] 魯霞����,吳卓明.一種工業(yè)機器人多功能夾具[J].機床與液壓�����,2020,48(1):113-115.

[10] 楊昆�,王艷春��,郭湖東,等.面向3C自動化生產(chǎn)線的裝配工業(yè)機器人多功能組合夾具設計[J].科學技術(shù)創(chuàng)新���,2019(29):105-106.

[11] 樊琛,朱致遠��,顏遠遠.基于RobotStudio的分類碼垛工作站仿真研究[J].制造業(yè)自動化�,2023,45(7):61-66.

[12] 趙偉博���,李琳杰,齊鍇亮. 基于RobotStudio的機器人上下料工作站設計與仿真 [J].計算技術(shù)與自動化���,2021,40(4):21-25.