劉亦功

(一汽-大眾汽車有限公司, 長春 130011)

【摘要】汽車車身輕量化是汽車主機廠實現節能減排的重要戰略舉措之一,包括材料選擇、工藝技術實現的關鍵技術 和混合材料連接技術。結合生產實際,總結了鋁合金材料、高強鋼在汽車車身材料上的應用,總結了鋁合金和高強鋼的工 藝技術最新應用成果,介紹了混合材料連接技術,特別是隨著鋁材和高強鋼在汽車車身上的廣泛應用,使得混合材料連接需 要更多的創新技術,介紹了鋁板材焊接、冷連接和粘接技術應用的最新成果。隨著輕量化材料在汽車車身應用的不斷增 加,輕量化材料和工藝制造技術將趨于更加成熟。

主題詞:輕量化 材料 鋁車身 高強鋼 連接技術 制造工藝

1 前言

汽車產業的發展隨著環保法規的日益嚴格和燃 油經濟性的提高,已經將節能減排提到了首要地位。 提升汽車產業節能減排效能的環節包括設計低碳化 和制造低碳化[1],在設計方面若汽車整車質量降低 10%,燃油經濟性可提高 6%~8%[2],因此汽車輕量化 是實現節能減排的重要環節,汽車產業包括主機廠和 供應鏈制定了汽車產品輕量化戰略和目標,要實現這 一目標,需要在車身結構設計、材料選用、工藝制造技 術等因素綜合考慮。本文主要從材料選用和工藝制造技術角度闡述汽車制造行業的輕量化技術的應用 情況,包括鋁、高強鋼、復合材料和連接和制造工藝的 應用。

2 汽車輕量化材料選用

2.1 鋁材選用

2.1.1 薄鋁板材的應用

薄板鋁材作為一種較為成熟的輕質金屬材料,在 匹配高精度、造型高難度的車身上,應用逐步被推廣, 特別是隨著鋁板成形技術從 200°C溫成形過渡到可以 常溫冷沖壓成形后,應用鋁材越來越多的得到更多的 主機廠設計師的青睞。自 2010 年以來,合資品牌陸續 在國產化車型上引入了鋁板生產制造設備和技術,同 時,國內外的材料供應商也提供了進口和國產化材 料,為國內車身采用鋁材奠定了基礎。目前應用較多 的零件有發罩、后蓋、門、翼子板等總成部件。

奧迪車型為實現輕量化,在外覆蓋件上使用了大 量的 6XXX 系鋁板,國內生產車型車身最多采用鋁材 190 kg/車,與鋼板相比,相應零部件減重可達到 35%~45%,這樣油耗將會降低 24.5%~31.5%。在外 覆蓋件上使用鋁板不僅能進一步降低車身質量,還能 降低整車重心。

2.1.2 鑄鋁的應用

除了使用鋁板材以外,鑄鋁主要應用在能夠承載 大載荷的零部件上,應用后減重效果明顯且具有較高 的強度。鑄鋁的特點是具有較高的延展性、良好的焊 接性能以及較高塑性,從而保證車輛碰撞的安全性, 例如在汽車減震器上使用鑄鋁,目前同樣廣泛用于汽 車殼體、發動機結構件、電池包部件等。

2.2 高強鋼材的使用

2.2.1 冷軋高強鋼的使用

目前汽車行業在車身的重要結構件、安全件普遍 使用強度在 210~980 MPa 的冷軋高強鋼,可以提升車 身強度、安全性,從而實現輕量化,包括雙相鋼、低合 金高強鋼、烘烤硬化鋼等。隨著高強鋼表面質量水平 的逐步提升,高強鋼也首次實現了在外板件上的應 用,比如在車身門外板上使用 CR290Y490 T-DP-GI 雙相高強鋼,相比使用普通烘烤硬化鋼,強度提升了 60%,通過厚度減薄,可以顯著降低車身質量。目前抗 拉強度 490 MPa 的高強鋼已經應用在頂蓋以及門外板 上。如果將高強鋼逐步應用到外覆蓋件上,將能對車 身減重做出更大的貢獻。

2.2.2 熱成型鋼板的使用

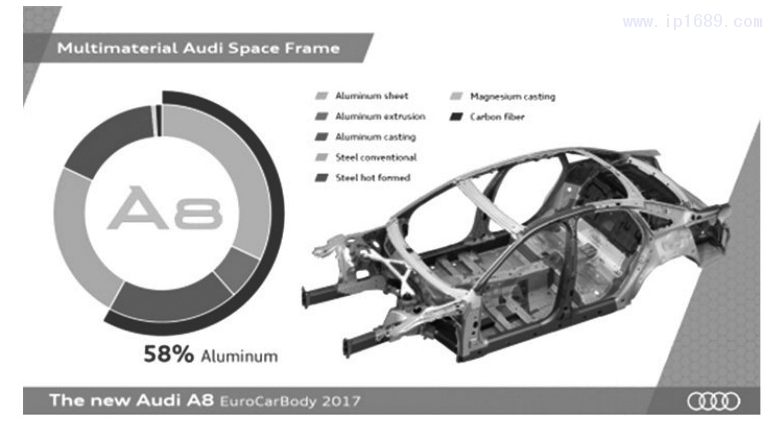

在高溫下,熱成型鋼板具有良好的成型性,可以將多個零件合并生產從而減少零件數量并減重,同 時,由于其超高強度,可以降低零件厚度,減少單個零 件質量。目前熱成型鋼板廣泛應用在汽車安全件上, 如 A 柱、B 柱、頂蓋邊梁、門檻、橫梁、后縱梁等零件。 以中通道為例,采用熱成型技術,可以實現減重 4 kg, 材料成本以及模具成本均有所降低。奧迪新一代 A8 采用了混合材料車身結構設計(圖 1),鋁合金占比降到 了 58%,熱成型鋼采用的比例也達到了近 10%[3]。

如果在車型中采用不等厚的熱成型鋼板,將會在 使用等厚度熱成型鋼板的基礎上進一步減重。例如,在 B 柱上采用不等厚板熱成型鋼板(圖 2)[3],實現零件 “硬區增厚,軟區減薄”,滿足零件的功能需求。變厚 度鋼板(Tailor Rolled Blank, TRB)是通過軋鋼機實施 柔性軋制獲得的,使軋制出的鋼板可沿軋制方向實現 變厚度分布。從而實現零件不同區域不同厚度,有效 減少零件數量,提升零件均勻性及整體強度,實現車身輕量化。

圖 1 熱成型零件在車身上的應用(部分框架)[3]

圖 2 TRB 變厚度熱成型鋼板[3]

此外,熱成型技術也引入了熱成型激光拼焊技術。應用熱成型激光拼焊零件,可以根據碰撞需求, 合理設定板料厚度,實現前端潰縮變形吸收能量,后 端支撐防止傾入乘員艙造成乘員的傷亡。極大程度 的提高了整車安全性能,減輕了整車重量。在車門上 使用熱成型門環就是運用熱成型激光拼焊的典型案 例,不但提高了車身的強度,而且進一步降低了車身 的重量約 10%~30%。

2.2.3 其它輕量化材料的應用

隨著材料技術的不斷發展,鎂合金、碳纖維、三明治鋼板等新材料也在越來越多的被廣泛應用。 在部分車型中,方向盤骨架開始逐漸采用鎂合 金,平均用量僅 1.5 kg/車,減重效果明顯,并逐步在向變速器殼體、儀表板骨架、座椅骨架、車輪等零件拓展。

預計 2020 年碳纖維結構件成本降至 135 元/kg,也將促進碳纖維件的推廣,擴大在車身覆蓋件、結構件、 電池包殼體上的應用。

Audi 公司開始采用了集成隔熱功能的三明治鋼 板,在發動機機油底殼設計上得到了廣泛的應用。

3 輕量化材料的工藝制造技術

未來的汽車車身將會由多材料體系結構組成的, 如新一代某款奧迪車身材料不再是傳統的白車身了, 而是增加了鋁鎂合金、合金鋼和碳纖維。因此多種材 料的連接將會是工藝制造技術發展的重中之重,工藝 制造分為 4 個專業領域,即沖壓、焊裝、涂裝和總裝。 每個制造過程都會對傳統工藝有所改變,因為在白車 身上變化較大,本文重點闡述沖壓及焊裝的鋁板生產 技術。

3.1 沖壓

鋁板的越來越廣泛的應用,對沖壓工藝技術創新提出了巨大的挑戰。

從工藝設計角度而言,鋁板的最大減薄率不能超過 17%,并且需要著重關注圓角、拔模角度的設計以 及盡可能避免凸臺;而對于鋼板而言,由于其成型性 比鋁板好,最大減薄率一般控制在不能超過 20%。

從生產角度而言,由于鋁件料屑問題多,返修率 普遍達到 10%,返修需要投入專用返修打磨間,返修 成本高。相比較而言,鋼板的返修不需要苛刻的環 境,返修的成本比鋁板低很多。鋁件回彈大,導致鋁 沖壓件尺寸難以控制和調節,目前德國設計的模具鋁 件尺寸符合率也不高,平均不足 70%,而鋼板模具,尺 寸符合率一般能達到 98%以上;

從模具角度而言,由于鋁的彈性模量僅為鋼的 1/3,鋁板沖裁斷裂后的彈性恢復比鋼更為劇烈,鋁板 斷裂后斷面與沖頭側壁接觸的壓應力更高,剮蹭更為劇烈 ,產生更多熱量 ,由于鋁板自身具有粘性,鋁 板斷裂面上的一些材料就會粘附在沖頭側壁上[4],形 成積屑瘤,導致沖裁間隙變小,產生毛刺,為此,需要 對模具沖頭鑲塊的結構及表面進行特殊設計。

從設備角度而言,鋁板分張時,不能使用磁力分 張,拆垛站不能使用磁性皮帶。在開卷落料線更需要 注意下列事項:

●生產鋁板用鋁板校直機和鋁板進給裝置,鋼板 和鋁板不能混用校直機和進給裝置;

●生產鋁板不能用清洗機,盡可能用停落堆垛 模式;

●校直機的校直輥要定期拉出進行徹底清潔,引 入裝置的凈輥和進給輥要定期清擦;

●整個設備的用于帶料支撐的所有滾輪要定期 清擦并檢查轉動的靈活性;

●進給輥和測量輥壓力要調整適當,避免在板料上產生痕跡;

●伸縮皮帶托料桿凸輪要調整適當,減少板料端 部與托料桿的磕碰;

●校直機引入輥壓力要調整適當,避免在板料上產生痕跡。

3.2 連接技術

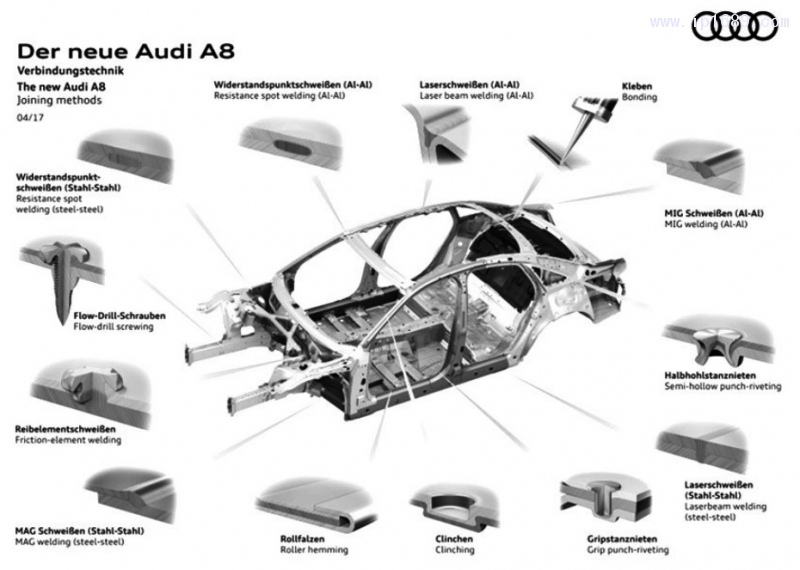

連接技術是車身設計的核心技術之一,也是影響車身制造工藝的重要因素,其中焊接、包邊壓合是焊 裝工藝中的重要環節。奧迪公司全新 A8 生產過程中 采用了 13 種連接技術[5] ,見圖 3。本文就先進的點焊、 激光焊接、包邊壓合和粘接技術在生產中的應用進行 總結。

圖 3 全新奧迪 A8 車身連接技術[5]

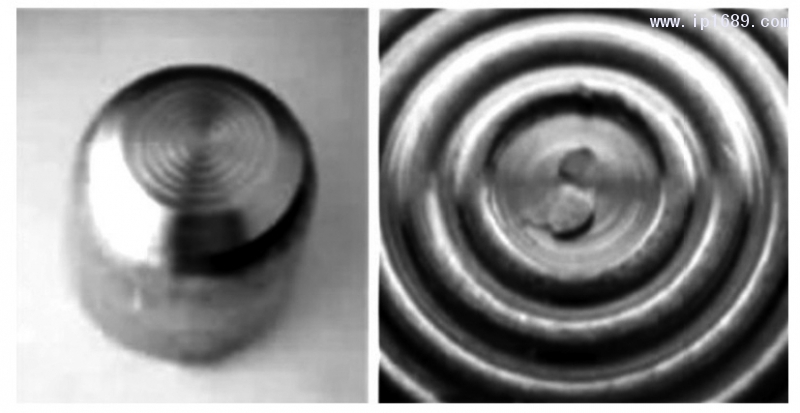

3.2.1 點焊

點焊作為一種普及率高的技術是一種具有應用歷史悠久的連接技術,目前廣泛用于車身的鋼與鋼連 接中。點焊技術效率高、成本低,技術成熟度高。而 由于鋁合金熔點低、線膨脹率高、導電率高、表面易氧 化等特性,給傳統的點焊技術在鋁板的連接應用帶來 了新的挑戰,目前鋁的連接應用點焊較少。為了克服 鋁材料的點焊問題,各大主機廠應用了不同的技術, 例如通用汽車公司就在電極帽上進行技術創新,應用 多環形圓頂電極,能刺破鋁氧化皮,能大大增加電極 的壽命(圖 4)[6]。

圖 4 多環形圓頂電極[6]

3.2.2 激光焊

激光焊技術被廣泛的應用于鋼制車身以及鋁制車身上 ,特別是門總成、后蓋總成、頂蓋及側圍連接等,包括雙層或三層板材搭接、角接熔焊,對接釬焊、 搭接釬焊等,在奧迪某一車型中,白車身激光焊縫總 長度長達 42 m。應用鋁合金采用氬弧焊時,由于鋁板 本身表面易產生難溶的氧化膜、接頭軟化、易產生氣 孔等特性,導致焊接過程中產生熔透能力差、焊接變 形大等缺點,因此逐漸將激光焊接技術更多的應用于 鋁板以及異種材料的連接技術中。

激光焊接的優點主要有以下 4 方面:

(1)強度高,線性焊接經測試可以提高 30%的焊接強度。

(2)速度快,激光焊焊接速度可達 40 mm/s,工作效率大大提高,傳統焊接工藝望塵莫及。

(3)變形小 ,這是激光焊的優勢,其光束的焦點直徑僅 0.6 mm,且其焊縫的寬度也只有大約 1.5~ 2.0 mm,因此激光焊接焊縫區域微小,其它部分變形 量可以忽略不計。

(4)質量好,全自動激光焊接焊縫小而均勻,外型 美觀。如汽車頂蓋與側圍處的激光焊接位置,到總裝 配時可以取消裝飾條,成本又大大的降低了。

但是如此完美的焊接也是有缺點的:激光聚焦光 斑直徑細小,對焊接裝配精度要求高,同樣,對沖壓單 件的尺寸精度提出了極高的要求,一般在 0.2 mm,且 對尺寸變化極其敏感。因此會造成單件的制造成本 增加。

奧迪公司在全新 Audi A8 車型的生產中引進了遠 程激光焊接技術,由于取消了傳統激光焊接的質量控 制,使得整個遠程激光焊接技術比傳統激光焊接節省 95%的成本[7]。

3.2.3 冷連接技術

(1)包邊壓合

包邊壓合是一種機械冷連接方式,廣泛的應用于 汽車的車身連接,可以實現鋼板、鋁板以及各種金屬 材料的連接,主要應用于實現四門兩蓋內外板的連接 等功能,基于焊裝線節拍的設計選擇采用機器人滾邊 壓合或者壓合模壓合方式。整體式壓合由上下模組 成,機器人壓合由機器人帶著滾輪和壓合夾具組成。

壓合模的生產效率高、節奏快,但是投入大且柔 性差。機器人滾邊壓合的優點是包邊尺寸精度容易 控制、質量穩定且技術相對成熟,設備柔性高。鋁合 金在其包邊過程中,由于其成形性差,容易產生裂紋 和斷裂,因此一般分為預包邊和終包邊工藝,采取小 變形、多道次滾壓的方法,且包邊形狀盡量設置為水 滴型包邊。由于鋁板在包邊過程中比鋼板更容易發 生開裂的情況,為了控制焊裝包邊開裂的情況,可以 適當加大內包邊半徑。6XXX 系列鋁板的時效性也會 影響包邊的質量,隨著時間的延長,鋁板的包邊性能 會隨之下降,在使用接近時效期限或者已經超過時效 期的鋁板時,更加要關注其包邊的表現。

(2)無鉚壓力連接(Clinching)

無鉚壓力連接是利用板材本身的冷變形特性,即通過對板材施加壓力,使板材局部產生變形而將板材 連接在一起的機械連接技術。

優點是:成本低,不需要額外的鉚釘,沒有耗材, 連接費用約為點焊的 40%~70%;在大規模生產制造 中,易于實現快速自動化;工具和設備壽命較長,通常 可以實現 20 萬次連接;連接強度高,表面鍍層不會被 破壞,抗銹及腐蝕能力也不會被損傷。因為生產過程 產生的噪音較小且沒有煙霧和熱量,對現場工作人員 健康和安全的影響很小。

缺點是:夾緊力較高,通常在 20~70 kN,需要較 大的 C 型鉚接槍;而鋼鋁混合車身結構對連接點強度 的要求就更高。經實驗,無鉚壓力連接動態疲勞連接 強度約為點焊的2到3倍。

3.2.4 粘膠連接

粘膠連接技術在車身應用時,主要與鉚接以及包 邊壓合方式一起使用,粘膠接在汽車工業中的應用已 經有很長時間的歷史,并被廣泛應用于鋼板、鋁板以 及不同材料的連接等多種連接過程,涂膠設備由涂膠 槍和控制系統組成,根據結構型式分為手動涂膠和自 動涂膠,根據膠的性能分為加熱膠和不加熱膠。與其 他連接方法相比,該連接方式的優點是面接觸,這樣 不易產生應力集中。同時兼顧了良好的密封性,更高 的剛度、疲勞強度以及 NVH。其缺點是:由于使用膠 品為高分子化合物,受環境影響明顯,比如溫度和濕 度;由于粘度比較大,需要比較高的使用溫度,耗能較 高;為了避開鉚接點需要點段式涂膠,對涂膠設備的 要求也比較高。因結構膠的質量對車身強度有較大 影響,大部分的結構膠都采用實時視覺系統對涂膠缺 陷進行監測。

以上是車身常用的一些連接工藝,還有其他一些 工藝不再進行介紹,包括 FDS(熱熔自攻絲)、摩擦旋 轉焊、點焊、氬弧焊等技術。連接工藝的應用是需要 綜合考慮,主要取決于車身結構以及材料選擇。真正

有意義的輕量化,是在考慮車身安全作為最基本前提 下進行的。既要滿足越來越嚴格的各國碰撞法規,保 證乘客安全,同時能夠降低汽車質量,實現更好的輕 量化,將會是汽車制造商未來一直面臨的重要課題。

4 結語

輕量化材料和輕量化材料的加工技術近些年來 發展迅速。在國外很多技術已經達到成熟運用的階 段。在可以預見的未來,在電動車市場的推動下,對 車身輕量化的要求進一步增加,國內未來幾年將是輕 量化材料及其加工技術迅速成長的時期。鋁板材、鋁 鑄材、冷軋高強鋼、熱軋高強鋼的發展,以及輕量化材 料加工和連接技術的進步,將助力國內輕量化技術的 進步與應用。

參考文獻

[1] 張曉艷,王永軍,李駿,等.中國汽車低碳化系統工程研究 [J].中國科學,2018,20(1):23-29.

[2] Joost, W.J. Reducing Vehicle Weight and Improving U.S.Energy Efficiency Using Integrated Computational Materi? als Engineering [J]. JOM, 2012, 64(09): 1032-1038. https:// doi.org/10.1007/s11837-012-0424-z.

[3] T. Haemmerle, D. Hussmann. The new Audi A8 [C].Euro? CarBody2017.

[4] 劉益成, 曲政, 孫勝偉. 鋁沖壓件生產穩定性研究[J]. 汽車 工藝與材料,2019(8):26-30.

[5] Audi.Leightweight Construction[EB/OL].[2015-4-30]. https: //www.audi-mediacenter.com/en/photos/album/leight? weight-construction-240.

[6] 張林陽. 全鋁及鋼-鋁混合車身輕量化連接技術[J].汽車 工藝與材料2018(8):1-8.

[7] Audi. Looking ahead to the new Audi A8: Space frame with a unique mix of materials[EB/OL].[2017- 05- 04]. https:// www.audi- mediacenter.com/en/press- releases/looking- ahead-to-the-new-audi-a8-space-frame-with-a-unique- mix-of-materials-7567.