方迪成 汕頭職業技術學院,廣東 汕頭 515078

摘要:介紹了汽車拉線接頭注塑模設計過程,論述了其工作原理。該模具采用側澆口,一模四腔,鑲嵌立式注塑;運用NX/CAD完成了塑件分型面設計,創新設計了頂針、直頂及滑塊組合的一邊頂出一邊抽芯的模具結構特征;借助Moldflflow2016創建了管道循環冷卻系統,并對塑件填充時間、冷卻效果及翹曲變形量進行模擬分析,得到合理的注塑成型參數指導模具實際生產。經使用證明:模具結構合理、可實現自動操作、產品成型完整、質量達到設計要求。

關鍵詞:汽車拉線接頭;邊頂出邊抽芯;鑲嵌;立式注塑;組合滑塊

在信息化、智能化不斷發展的今天,CAD/CAE軟件已經是進行模具開發不可或缺的重要工具。本研究在完成對汽車拉線接頭塑件結構和注塑工藝分析的基礎上,先運用Moldflflow2016對塑件進行模流成型工藝分析,再運用UG NX11及AutoCAD2016設計成對注塑生產該汽車拉線接頭的注塑模具。為從事相應注塑模具設計的技術人員提供借鑒。

01 塑件結構與材料分析

1.1 塑件結構分析

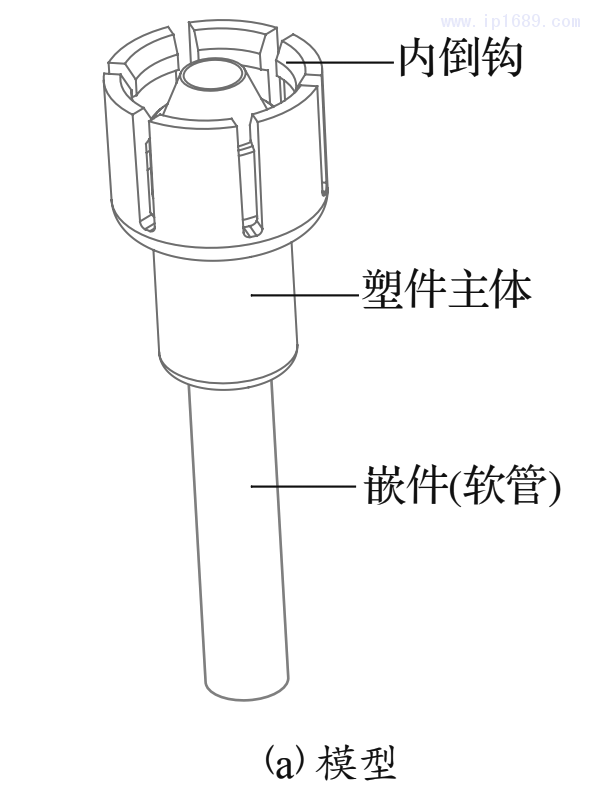

設計的塑件為汽車拉線接頭,它是汽車線束系統的重要組成部分,是一種關鍵裝配件,大批量生產。汽車拉線接頭塑件的外形尺寸為Φ16.7mm×25.2mm,塑件平均壁厚約2.0mm,厚度最大處約為3mm,體積為2.2×103mm2。 塑件的尺寸較小,但結構比較復雜。塑件要求精度等級為MT4,為高精度公差等級。塑件成型后要求:表面光滑、無毛刺、無浮纖,卡扣無損傷、卡接力達到預定目標值,其他部位無明顯缺陷痕跡。塑件由內、外兩個分型部分組成:塑件內部有一周圈內倒鉤結構特征,可以考慮通過抽芯機構來實現;塑件小端有一長軟管嵌在其中,須一起注塑成型,需考慮軟管的定位問題[1] 。汽車拉線接頭的模型及內部結構剖切如圖1所示。

1.2 成型材料分析

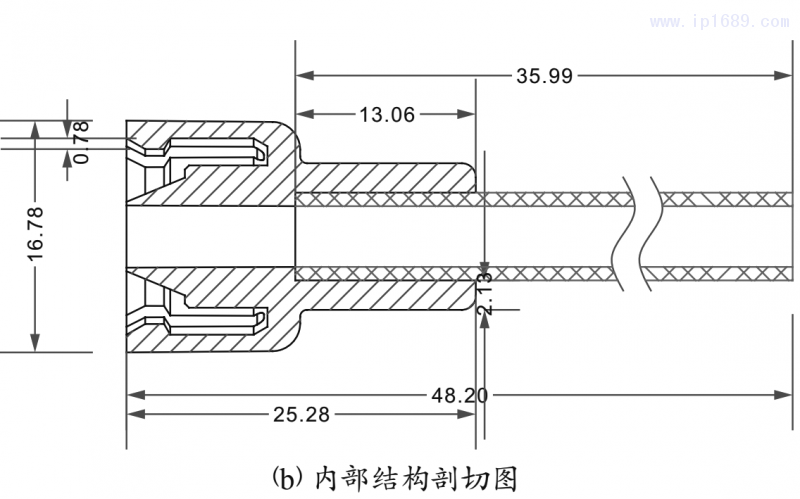

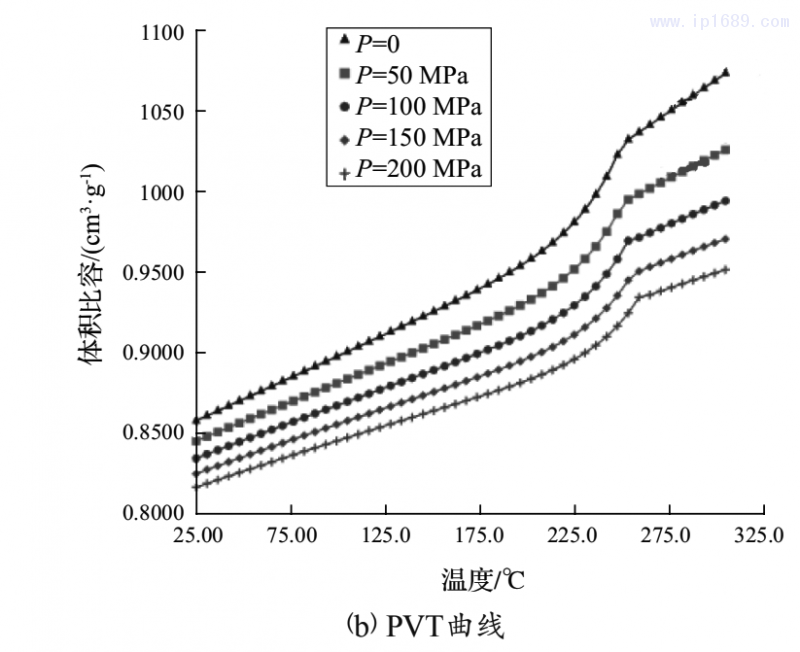

所選用的材料是PA66+GF14(美國杜邦Zytel/PA668018),該材料的密度為1.19g/cm3 ,收縮率為0.5%~1%。具有高剛性、高強度、高沖擊韌性,耐熱溫度高,高耐磨、耐疲勞,出色的絕緣/電阻性、抗蠕性、收縮率小、尺寸穩定性好等特點[2]。常用于電器配件、汽車零部件、運動器材、電動工具、軸承保持架、接插件等。材料的流變黏度曲線及PVT性能曲線如圖2所示。

02 模流成型工藝分析

2.1 網格劃分

使用UG NX11軟件對汽車拉線接頭進行實體建模,并運用Moldflflow CAD Doctor模塊,對汽車拉線接頭3D數據中不影響分析結果的工藝小圓角、倒角進行修整,并將修整后的模型導入MFI 2016中。對汽車拉線接頭模型進行雙層面網格劃分,網格模型如圖3所示。三角形網格實體為56920,表面面積為25.0289cm2 ,網格最大縱橫比4.24,平均縱橫比1.58,最小縱橫比1.16,共用邊為85380條,網格匹配率95.8%,相互百分比為91.3%。網格劃分質量很高,能保證后續各項分析的精確[3]。

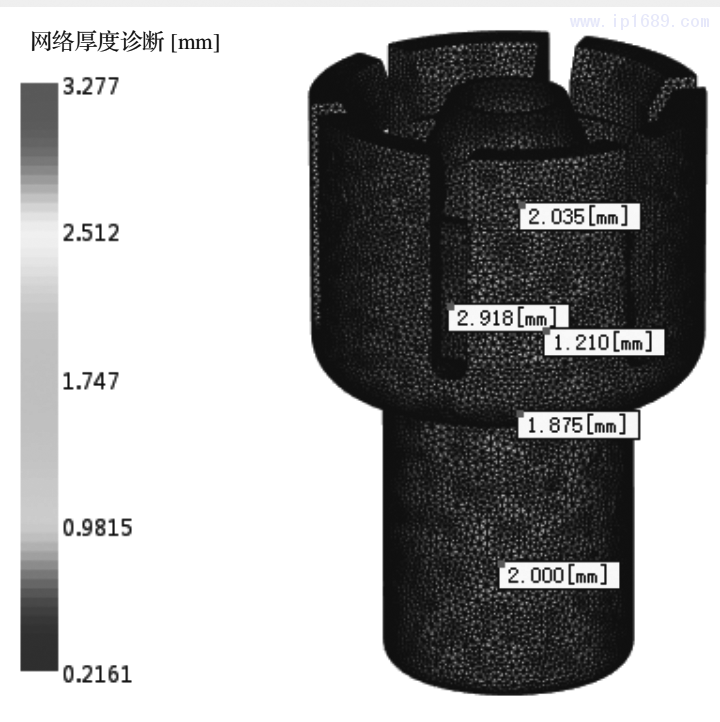

2.2 塑件壁厚分析

產品壁厚分析如圖4所示。從圖4可見,汽車拉線接頭塑件的整體壁厚分布比較均勻,厚度為2.0mm,幾乎達到了在塑件的任一切面上厚度均勻一致,避免了壁厚過渡劇變造成的尺寸不穩,也保證了塑件表面不會出現明顯的瑕疵。圖4中厚度為3.277mm處為塑件與嵌件的過渡位,尺寸為外表面厚度加邊緣厚度及它們之間的距離總和;而0.2161mm為塑件內孔與導向錐的尖端厚。

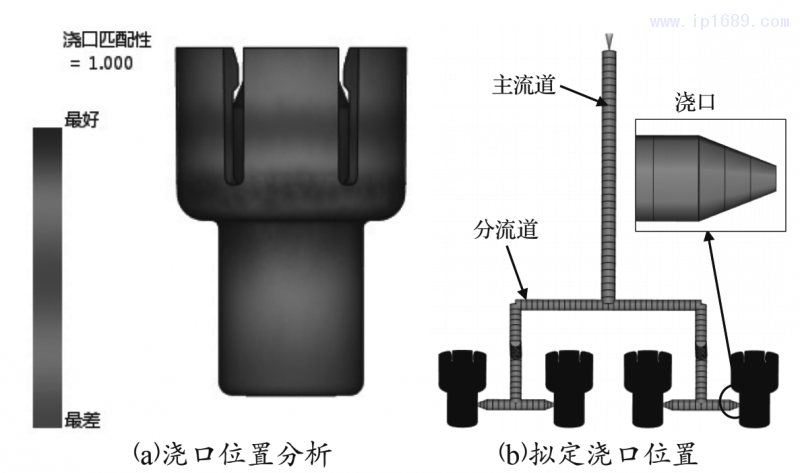

2.3 澆口位置與澆注系統

利用MFI澆口位置分析模塊,得到的汽車拉線接頭塑件理論“最佳澆口位置”如圖5a所示,在塑件的卡扣中間位及有嵌件處的末端。綜合考慮塑件主要表面質量要求高,不允許在外表面出現澆口痕跡,便于做抽芯結構,大批量生產和模具具體結構與布局的需要,設計了如圖5b所示的單點側澆口澆注系統。主流道采用冷流道系統,直徑為5mm;分流道采用普通圓形截面流道,直徑為4mm,側澆口端面直徑為1.2 mm[4-5]。

2.4 成型分析

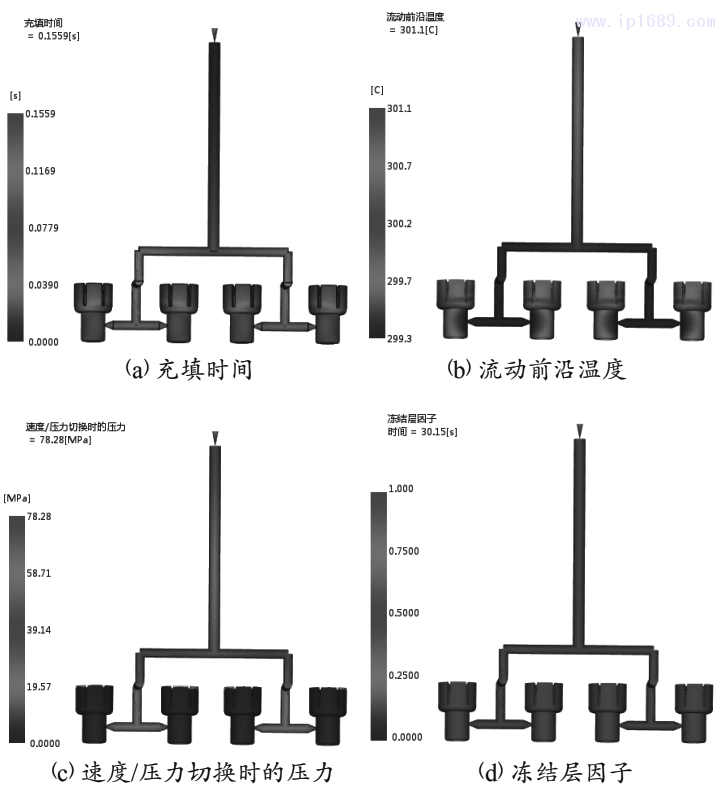

依據前述澆注系統方案,針對影響汽車拉線接頭表面質量和尺寸的充填時間、流動前沿溫度、速度/壓力切換時的壓力、凍結層因子、熔接線、氣穴、鎖模力、平均纖維取向、縮痕、體積收縮率、冷卻回路雷諾數、變形等進行成型仿真分析,結果如圖6所示。

(1)圖6a為注射充填時間。從圖6a可以看出,汽車拉線接頭塑件沒有出現半透明區域,說明在填充過程中充填順暢,流動平衡,無短射和充填不足情況。而紅色區域僅表示最后充填。

(2)圖6b為流動前沿溫度。從圖6b可以看出,在產品上沒有出現低于299.3℃的淺色區域,而最高為301.1℃。溫度差為1.8℃,產品溫度分布比較平均,不會在表面上出現色差。

(3)圖6c為速度/壓力(v/p)切換時的壓力。結果顯示,在v/p切換位時,充填最大需要的壓力為78.28MPa,在圖中不存在透明區域,表明注射壓力合理。

(4)圖6d為4個注塑產品在充填結束時的凍結層因子分布圖。從圖6d來看,4個產品的冷凍層分布比較均勻,沒有過快冷凍區域。雖然水口的冷凍時間會比產品快一點,在控制好注射時間的情況下,一般不會發生短射,不影響充填。

(5)圖6e為熔接線。從圖6e可以看出,在產品表面局部出現熔接痕,且主要是出現在產品大小端的結合處,不影響主體外觀。考慮到產品結構問題,此方式進膠,比較適合成型,產品表面質量也更有保證。

(6)圖6f為氣穴圖。從圖6f可以看出,只在產品邊緣的地方及大小端結合處可見散點分布式氣穴。表明模內氣體基本可以排出,可以將產品孔位做鑲針及在邊緣采用模具縫隙進行排氣即可。

(7)圖6g為鎖模力。從圖6g可以看出,最大鎖模力為24.52t,能滿足常用注射機鎖模力的要求。

(8)圖6h為產品的平均纖維取向。從圖6h可以看出,纖維取向基本一致且均勻,產品不會出現波浪變形的情況。

(9)圖6i為縮痕圖。從圖6i可以看出,最大縮痕尺寸為0.1494 mm,且縮痕位于產品內部,所以該縮痕對制品質量幾乎沒影響。

(10)圖6j為體積收縮率。從圖6j可以看出,產品近外表面部分的平均體積收縮較均勻,收縮最大的地方為卡扣處,因為卡接力的需要膠位較厚,不影響整體。

(11)圖6k為冷卻回路雷諾數。從圖6k可以看出,所示的冷卻回路雷諾數為10000,說明冷卻效果非常好,水路設計合理。

(12)圖6l為總變形。從圖6l可以看出,產品的變形最大位置在產品的大端開口處,因為裝配的需求,此處要保持比較好的韌性,所以不能有加強結構。在實際使用時,可通過卡扣的卡接力實現對變形的糾正。綜上所述,汽車拉線接頭擬采用的模具澆注系統方案是可行的。

03 模具結構設計

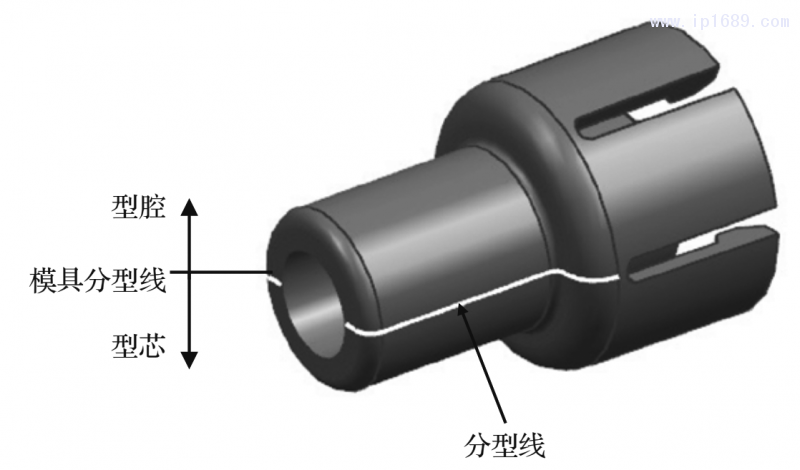

3.1 分型面設計

分裂面的設計如圖7所示。

以塑件圓中心面作為分型面,一分為二,紅色為分型線。模具型腔采用如圖6所示塑件布置的一模四腔結構形式,使用UG及CAD軟件進行設計。

設置如圖7所示的分型面,既有利于利用模具結合面(包括定、動模結合面,各型芯、鑲件與主型芯、型腔的結合面)處細小間隙進行排氣。同樣也更有利于塑件在模具中安放和定、動模的設置,同時也為抽芯機構的設計提供了方便,從而降低塑件的脫模難度和模具的設計難度,及便于模具長時間使用后,塑件合模面產品飛邊的處理[6-7]。

3.2 型腔結構設計

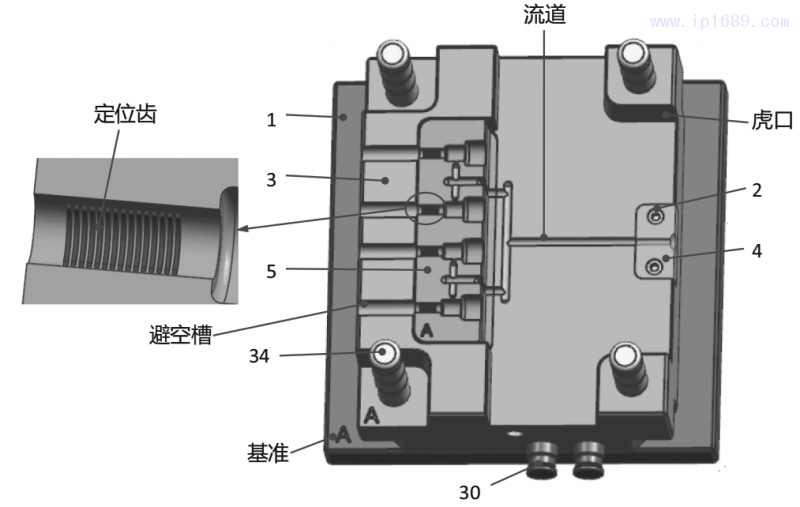

將成型汽車拉線接頭塑件按照圓中心面分開,上半部分的模腔部分作定模,做型腔;而下半部分的模腔部分作動模,做型芯,卡扣部分做滑塊側抽芯出模,模具2D結構如圖8所示。

3.2.1 型腔結構

模具型腔部分由定模仁5、定模板3及唧咀4定模鑲件組成,如圖9所示。其中定模仁5成型產品上半部分外表面膠位,部分流道在定模板3及唧咀4定模鑲件上經過。定模仁5及唧咀4定模鑲件都固定在定模板3上。在定模仁5的選材上,采用熱作模具鋼葛利茲2343 ESR,它具有優良的韌性、延展性、機加工性、高抗熱疲勞性、耐磨性、拋光性、淬透性及熱處理尺寸穩定性,且特別適用于大批量生產的塑料模具,在使用時亦對它進行熱處理,保證熱處理硬度HRC50~52。

因為汽車拉線接頭的塑膠材料為PA66+GF14,具有較強度耐磨性,所以定模板3及唧咀4定模鑲件均采用耐磨性及拋光性能佳且性價比高的預硬模具鋼LKM P20,出廠硬度為HRC30~42。

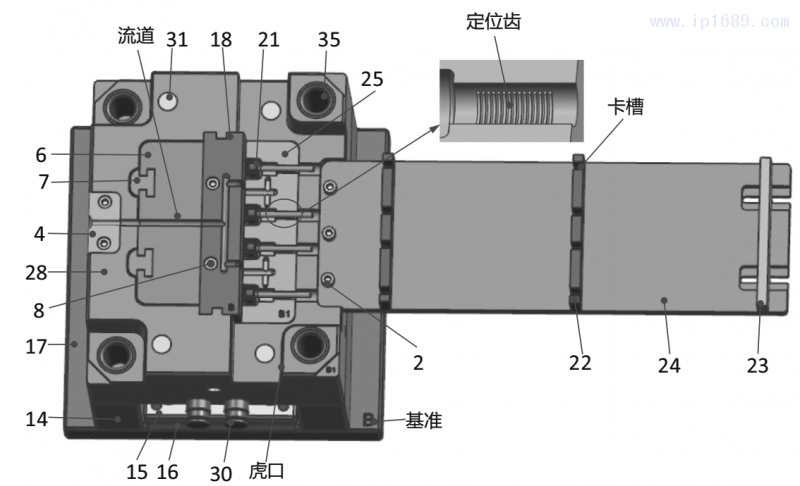

3.2.2 型芯結構

模具型芯部分由唧咀4動模鑲件、滑塊6、直頂18、滑塊鑲針21、動模仁25及動模板28組成,如圖10所示。其中動模仁25成型產品下半部分外表面膠位,滑塊鑲針21及直頂18成型卡扣及產品內部結構部分,部分流道在唧咀4動模鑲件、滑塊6、直頂18及動模板28上經過。唧咀4動模鑲件、鏟機7及動模仁25都固定在動模板28上。由于汽車拉線接 頭批量大、結構復雜、模具使用時間長,同時為防止成型合模面磨損和型腔塌邊等,動模仁25及直頂18均選用拋光性能優良、易切削、高韌性、耐磨性及高延展性的熱作模具鋼葛利茲2343ESR,并進行熱處理,保證熱處理硬度為HRC48~50。因為汽車拉線接頭的塑膠材料為PA66+GF14,具有較強度耐磨性,所以動模板28及唧咀4動模鑲件均采用耐磨性及拋光性能佳且性價比高的預硬模具鋼LKM P20,出廠硬度為HRC30~42。

3.3 導向與定位結構設計

由于汽車拉線接頭為圓形塑件,為了保證產品的同心度以及保證合模準確和模具長時間使用后的維修方便,本模具設計了由導柱導套及原身虎口組成的導向與定位組合系統,它既能實現模具在運行過程中的快速、精確導向,也能防止長期生產后因為模具磨損而造成錯位。

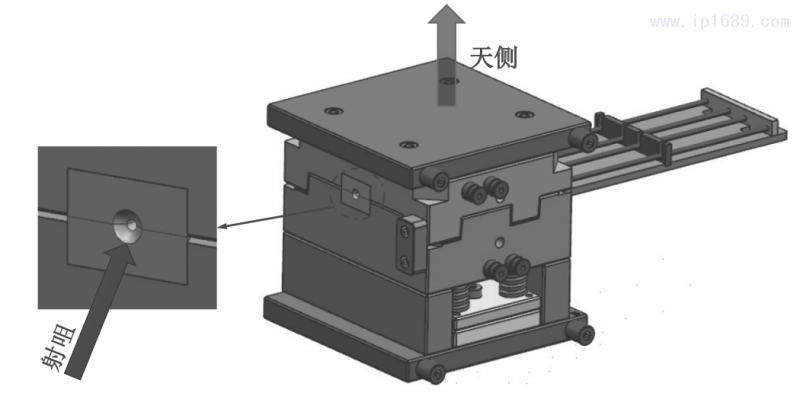

3.4 抽芯與頂出結構設計

因汽車拉線接頭是一個內部有倒鉤且帶鑲嵌的產品,如圖11所示。如果采用普通滑塊式抽芯會因直接強制脫模而使產品受到損傷產生缺陷。在本設計中,將創新設計一種由頂針、直頂及滑塊組合的一邊頂出一邊抽芯的鑲嵌立式注塑模具結構,如圖8、圖11所示。其原理就是讓塑膠產品先脫離模仁后,有向外翻的變形空間再進行抽芯,這樣產品就不會因強制脫模而產生損傷,而且這種方式對嵌件的長度甚至形狀都沒有任何的限制,提高了產品的設計想象空間。

一邊頂出一邊抽芯結構主要由滑塊6、鏟機7、等高螺絲8、彈簧 (9、10、11)、頂針(12、13)、直頂18及滑塊鑲針21組成,如圖12、圖13所示。它們是在注射機的開模力的作用下,圖8中定動模3、5、25、28分開,滑塊6與直頂18在彈簧9、10、11的作用力下產生往上頂的動作,制品19、20會跟隨向上脫離動模仁25一定的距離[注:此動作有一個讓位的作用,即對塑膠產品主體19里面的倒鉤在滑塊6后續抽芯動作中不會因動模仁25的阻擋限制而產生強制脫模的現象],接著頂針板15、16在注射機的頂棍的作用力下運動,在頂針板15、16上的頂針12、13開始向上運動,滑塊6在頂針12與彈簧9、10的雙作用力下沿著鏟機7的斜面動作,直到完成抽芯;

與此同時在限位塊29的限制下模具完成預定頂出距離,直頂18在等高螺絲8的限制下達到預定位置,完成頂出動作。在此過程中直頂18起到頂出、對滑塊鑲針21導向以及防止塑膠產品主體19跟隨滑塊6一起后退的作用。

因為滑塊6、鏟機7及直頂18均為活動件且模具為大批量生產,所以三者均采用具有高淬透性、高韌性、高耐磨性且性價比高的熱作模具鋼LKM H13,并進行熱處理,保證熱處理硬度為HRC48~52。

3.5 其他結構設計

3.5.1 復位機構

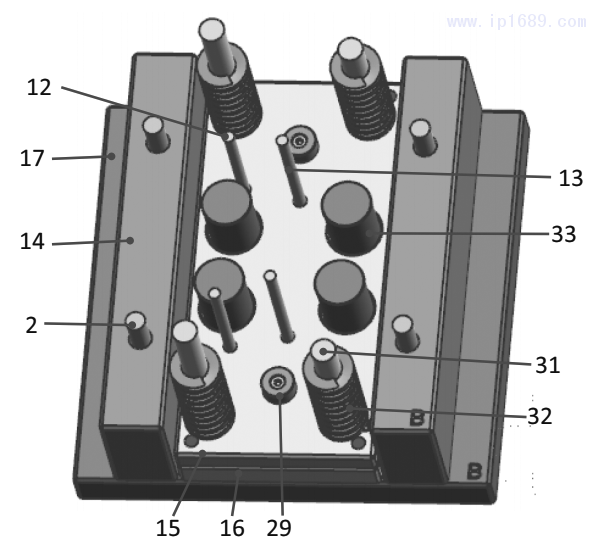

為保證開合模順序的準確無誤、側向分型機構及頂出機構的動作靈活順暢,本模具在設計時采用在導柱導套附近布置4根直徑為15 mm的回針31進行合模復位。回針31固定于上頂針板15上,并在回針31上加裝4支彈簧32,如圖10、圖14。

3.5.2 冷卻系統

為確保模具溫度在使用時始終處于生產工藝指定的溫度范圍,本模具在定模板3與定模仁5、動模仁25與動模板28上采用循環冷卻水路布置,如圖8所示。本模冷卻系統能保證型腔各處冷卻均勻,成型周期短,塑件質量高。

3.5.3 嵌件定位機構

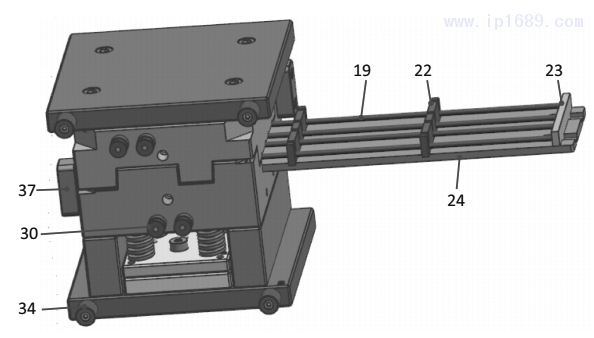

為保證嵌件_軟管20在注射時不產生偏移、保證塑件總長度達到預定的尺寸,本模具在定模仁5、動模仁25上各設計0.4 mm高的定位齒,合模時上下定位齒會壓入嵌件_ 軟管20中,注射時嵌件_軟管20就不會隨著塑料的流動而移動;在動模板28上固定一塊托板24,在托板上嵌入兩件支承塊22與一件擋板23,嵌件_軟管20放在支承塊22槽中,端頭由擋板23擋住,以此保證嵌件_軟管20露在塑膠產品主體19外的長度達到預定的尺寸,如圖8、圖9、圖10與圖15所示。

04 模具工作過程

模具為二板式結構,設計的模具圖如圖15所示。模具在使用時,先拆除鎖模塊37;將模具冷卻系統與外部冷卻源連接好。

開模時:模具在注射機的開模力的作用下,定動模3、5、25、28分開,滑塊6與直頂18在彈簧9、10、11的作用力下產生往上頂的動作,制品19、20會跟隨向上脫離動模仁25一定的距離(注:此動作有一個讓位的作用,即對塑膠產品主體19里面的倒鉤在滑塊6后續抽芯動作中不會因動模仁25的阻擋限制而產生強制脫模的現象),接著頂針板15、16在注射機的頂棍的作用力下運動,在頂針板15、16上的頂針12、13開始向上運動,滑塊6在頂針12與彈簧9、10的雙作用力下沿著鏟機7的斜面動作,直到完成抽芯;與此同時直頂18也在頂針13與彈簧11的雙作用力下向上動作[在此過程中直頂18起到頂出、對滑塊鑲針21導向以及防止塑膠產品主體19跟隨滑塊6一起后退的作用],在限位塊29的限制下模具完成預定頂出距離,直頂18也在等高螺絲8的限制下達到預定位置,完成抽芯與頂出動作。在注射機的頂棍往回收后,頂針板15、16在彈簧32與回針31的回位機構的作用下隨著頂棍一起向下運動,頂針12、13一起下滑,此時滑塊6與直頂18在彈簧9、10、11的支撐下保持不跟隨頂針12、13的下滑而下降,然后取出制品19、20。

合模時:在開模狀態下,將嵌件_軟管20直接插在滑塊鑲針21上;在注射機的合模力的作用下,動模部分先向回運動,一直處于彈起狀態的滑塊6與直頂18的端面會先接觸定模板3與定模仁5,直到壓縮彈簧9、10、11回位,直到實現分型面閉合。

05 結論

在完成汽車拉線接頭注塑工藝分析與模具設計過程中,通過對汽車拉線接頭塑件結構、成型材料性能和塑件壁厚的分析,借助Moldflflow2016軟件,對汽車拉線接頭進行了模流CAE分析。在統籌考慮“最佳澆口位置”、大批量生產和特殊模具結構等的特定情形下,擬定了采用側澆口的澆注系統方案。在注塑成型工藝分析中,對影響對汽車拉線接頭表面質量和尺寸的因素進行了分析與探討。在用UG與CAD進行模具設計時,完成了包括:模具分型面選取,型腔、型芯結構,導向與定位機構、側向分型和頂出機構、復位機構、冷卻系統以及嵌件定位機構等的設計,圍繞汽車拉線接頭注塑模具特點、要點和難點進行了細致闡述。在此過程中,采用了由導柱導套及原身虎口組成的導向與定位組合系統,使用了由頂針、直頂及滑塊組合的一邊頂出一邊抽芯的鑲嵌立式注塑模具結構等,使塑件成型質量得到提高。

該案例具有較強的實用性,解決了產品內部倒鉤順利脫模、產品外觀、嵌件的長度限制。不僅可以減少量產過程中的不良率,節省模具成本,還可以解決嵌件設計的局限性,對指導實際生產具有重要參考價值。

參考文獻

[1] 屈華昌. 塑料成型工藝與模具設計[M]. 北京: 機械工業出版社, 1996: 24-34.

[2] 王文廣,田寶善,田雁晨. 塑料注射模具設計技巧與實例[M]. 北京: 化學工業出版社, 2005: 13-23.

[3] 史勇. Moldflflow模流分析實例教程[M]. 北京: 化學工業出版社, 2019: 15-25.

[4] 徐勇軍,邱騰雄,何顯運. 多點潛伏式澆口LCD面殼注塑模具設計[J]. 塑料, 2019, 48(4): 96-99.

[5] 陸龍福. 基于Moldflflow的汽車門扶手注塑模具設計[J]. 塑料, 2016, 45(6): 65-68.

[6] 程美. 基于Moldflflow的汽車盒體件注塑模具設計[J]. 中國塑料, 2016, 30(2): 104-108.

[7] 曾蕾,黃學梅. CAE在注塑模具分型面補償技術中的研究[J]. 中國塑料, 2016, 30(5): 82-86.