閆竹輝�����,劉斌

華南理工大學(xué)聚合物成型加工工程教育部重點(diǎn)實(shí)驗(yàn)室����,聚合物新型成型裝備國(guó)家工程研究中心,廣州 510640

摘要:設(shè)計(jì)了一種一模一腔兩板注塑模具用于汽車空調(diào)出風(fēng)口殼體塑件的注射成型��。針對(duì)汽車空調(diào)出風(fēng)口殼體的使用要求���,選用聚丙烯作為注塑材料�����。根據(jù)產(chǎn)品性能及工藝特點(diǎn)的要求���,對(duì)空調(diào)出風(fēng)口殼體的成型結(jié)構(gòu)特征進(jìn)行深入剖析����,選擇采用熱流道兩點(diǎn)進(jìn)膠的成型方式保證模腔的可靠充填���。針對(duì)塑件多處細(xì)節(jié)特征的脫模難題����,設(shè)置了多個(gè)方向的滑塊抽芯機(jī)構(gòu)實(shí)現(xiàn)脫模,并針對(duì)產(chǎn)品局部無法一次抽芯完成的細(xì)節(jié)特征�����,相應(yīng)地在滑塊中設(shè)置二次抽芯機(jī)構(gòu)�����、斜導(dǎo)柱液壓組合式二次抽芯機(jī)構(gòu)。此外,在動(dòng)模側(cè)設(shè)有16根圓頂桿���、1個(gè)斜頂以保證制品順利頂出���。實(shí)踐證明���,設(shè)計(jì)的模具結(jié)構(gòu)合理����,動(dòng)作可靠���,成型的塑件質(zhì)量良好���,可為同類塑件的注塑生產(chǎn)提供有益借鑒���。

關(guān)鍵詞:汽車空調(diào)出風(fēng)口殼體�;注塑模具;二次抽芯機(jī)構(gòu)��;模具結(jié)構(gòu)

汽車空調(diào)出風(fēng)口殼體具有引導(dǎo)風(fēng)向��、調(diào)節(jié)風(fēng)量等功能����,屬于整個(gè)汽車空調(diào)系統(tǒng)中極為重要的一類零件��。由于汽車空調(diào)出風(fēng)口殼體需與儀表盤及其它汽車零部件裝配�,其外形結(jié)構(gòu)復(fù)雜���,尺寸精度要求高�����,給汽車空調(diào)出風(fēng)口殼體注塑模具的設(shè)計(jì)帶來諸多難點(diǎn)。筆者以某汽車空調(diào)出風(fēng)口殼體為例,針對(duì)不同位置處的細(xì)節(jié)特征,采取了多個(gè)方向的滑塊抽芯機(jī)構(gòu)以保證產(chǎn)品順利脫模,有效解決了汽車空調(diào)出風(fēng)口殼體注射成型等難點(diǎn)�。

01 塑件結(jié)構(gòu)特點(diǎn)

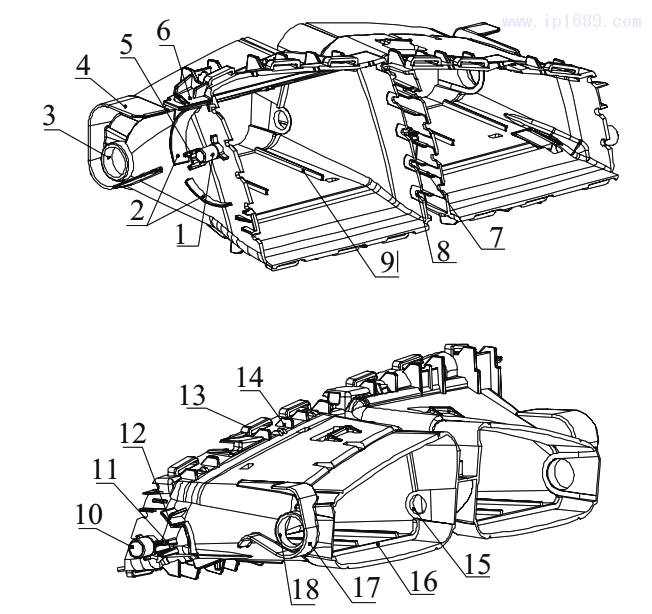

某汽車空調(diào)出風(fēng)口殼體結(jié)構(gòu)如圖1所示�����。該塑件材料為金發(fā)科技的聚丙烯(PP)TD40,平均收縮率為0.7%。該材料具有耐高溫����、耐寒��、低收縮、耐沖擊、加工流動(dòng)性好等特點(diǎn)��,廣泛用于汽車��、電器�、水處理等行業(yè)���。由UG10.0測(cè)得塑件體積為108.9cm3�,質(zhì)量為149.4g,平均壁厚為1.5mm�。塑件表面質(zhì)量要求較高��,不能有熔接痕、氣泡和銀紋���。為使汽車空調(diào)出風(fēng)口殼體與儀表盤等其它零件精確裝配,要保證尺寸公差為±0.05mm����。由圖1可知�,汽車空調(diào)出風(fēng)口殼體其外形特征復(fù)雜��,主體外圍部分存在接插薄壁、吸氣通孔��、接插位�、盲孔螺柱位、接插條����、限位薄壁�、定位插孔等特征��。此外�,空調(diào)出風(fēng)口殼體前端有多段斜槽,內(nèi)側(cè)有直徑為8mm的通孔����。這些特征決定了該塑件的成型模具必須進(jìn)行復(fù)雜的內(nèi)�����、外側(cè)抽芯結(jié)構(gòu)設(shè)計(jì)[1–3]。

02 注塑模具結(jié)構(gòu)及設(shè)計(jì)

2.1分型分析

分型面的類型�����、形狀及位置選擇是否恰當(dāng)���,不僅直接關(guān)系到模具結(jié)構(gòu)的復(fù)雜程度���,而且對(duì)注塑成型質(zhì)量和生產(chǎn)操作等問題都有影響����。為了保證制品的質(zhì)量要求,使其順利脫模,選取制品斷面輪廓最大的部位作為分型面[4–6]�����。該分型面可使塑件成型收縮后留在型芯上�,且便于抽芯����,能保證塑件外觀和質(zhì)量的要求。

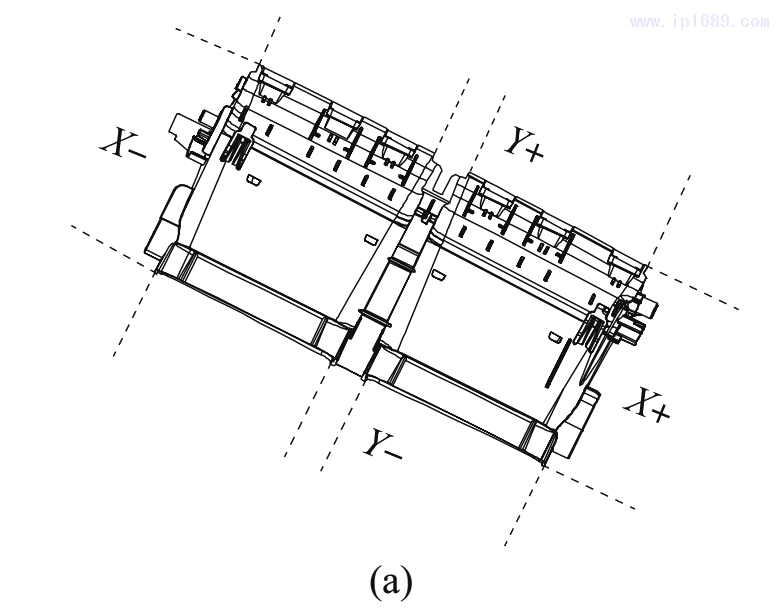

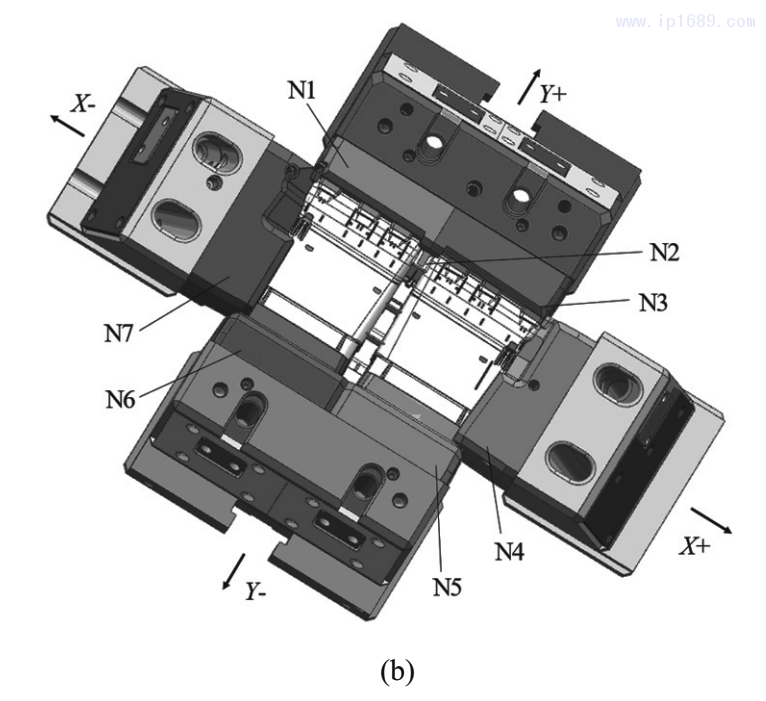

基于上述分型設(shè)計(jì)原則�����,待產(chǎn)品主分型面設(shè)定后��,將側(cè)抽芯分型區(qū)域模具平面設(shè)置為4個(gè)側(cè)抽芯方向����,即X+��,X–�����,Y+,Y–方向[7]�,如圖2a所示�����。X+側(cè)抽芯方向所對(duì)應(yīng)的側(cè)抽芯滑塊為N4滑塊,X–側(cè)抽芯方向所對(duì)應(yīng)的側(cè)抽芯滑塊為N7滑塊�����,Y+側(cè)抽芯方向所對(duì)應(yīng)的側(cè)抽芯滑塊為N1���,N2�����,N3滑塊,Y–側(cè)抽芯方向所對(duì)應(yīng)的側(cè)抽芯滑塊為N5,N6滑塊,其中N1與N6對(duì)應(yīng)��、N3與N5對(duì)應(yīng)共同成型Y方向的兩個(gè)風(fēng)口��。此外��,N1,N3滑塊完成了圖1中制品上、下共12處特征13定位插孔的成型,N1���,N3滑塊內(nèi)部存在制品前端特征8斜槽的二次抽芯滑塊,N5,N6滑塊內(nèi)部存在制品內(nèi)側(cè)特征15內(nèi)側(cè)通氣孔的二次抽芯滑塊���,N2滑塊完成了制品共6處特征7接插條的成型,N4滑塊完成了特征12��,17,18的側(cè)抽芯,并且N4滑塊內(nèi)部存在二次抽芯滑塊用以成型與X軸方向存在角度的特征10���,11,N7滑塊完成了特征2,3,4的成型,并且N7滑塊內(nèi)部存在二次抽芯滑塊用以成型圖1中與X軸方向存在角度的特征1����,5���,如圖2b所示�����。

2.2 模腔布局及制品澆注

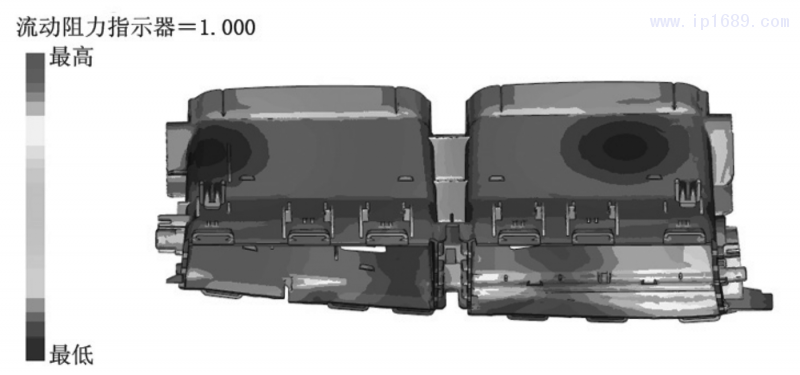

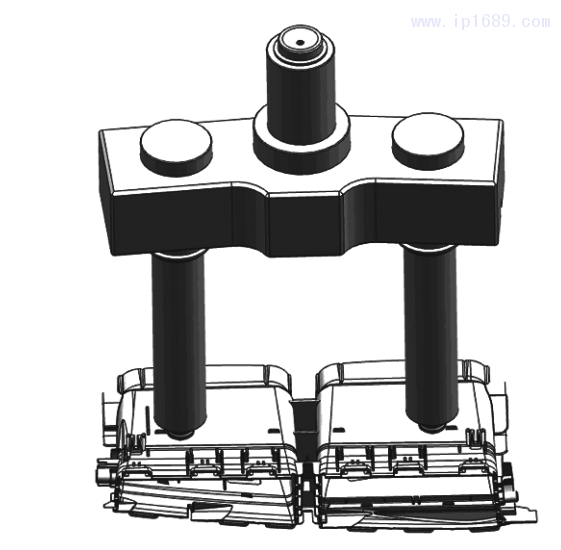

塑件為中批量生產(chǎn),由UG10.0測(cè)得塑件外形尺寸為 245mm ×113mm×82mm�,產(chǎn)品外形尺寸較大�����,并且考慮到制品四周都存在側(cè)抽芯機(jī)構(gòu)��,為避免模具尺寸太大�����,綜合考慮后,采取一模一腔布局較為合適���,澆注系統(tǒng)選用熱流道兩點(diǎn)式成型方式,模具為單分型面注射模����。澆注位置依據(jù)圖3模流分析結(jié)果并結(jié)合模具結(jié)構(gòu)設(shè)置要求來協(xié)調(diào)處理得到[8]���,最終澆注系統(tǒng)設(shè)計(jì)如圖4所示���。

2.3 側(cè)向抽芯機(jī)構(gòu)設(shè)計(jì)

N2滑塊的側(cè)抽芯結(jié)構(gòu)相對(duì)簡(jiǎn)單����,常規(guī)的斜導(dǎo)柱側(cè)滑塊機(jī)構(gòu)即可滿足要求����。N1,N3,N5�,N6的滑塊機(jī)構(gòu)因一次抽芯無法實(shí)現(xiàn)制品前端斜槽���、內(nèi)側(cè)通氣孔特征的抽出��,且用以成型Y 方向的兩個(gè)風(fēng)口的側(cè)抽芯距離較長(zhǎng),成型面積較大���,最終均采用一種斜導(dǎo)柱液壓組合式二次抽出結(jié)構(gòu),以完成制品脫模����。而N4,N7的滑塊機(jī)構(gòu)因一次抽芯無法實(shí)現(xiàn)制品兩個(gè)側(cè)面上與X軸存在角度的盲孔螺柱位�����、接插位特征的抽出�,且抽芯距較小,最終均采用一種在滑塊中設(shè)計(jì)滑塊的二次抽出結(jié)構(gòu)即可完成制品脫?����!���,F(xiàn)針對(duì)其中N5�����,N6�����,N7的滑塊機(jī)構(gòu)進(jìn)行詳細(xì)介紹�。

(1) 斜導(dǎo)柱液壓組合式二次抽芯結(jié)構(gòu)��。

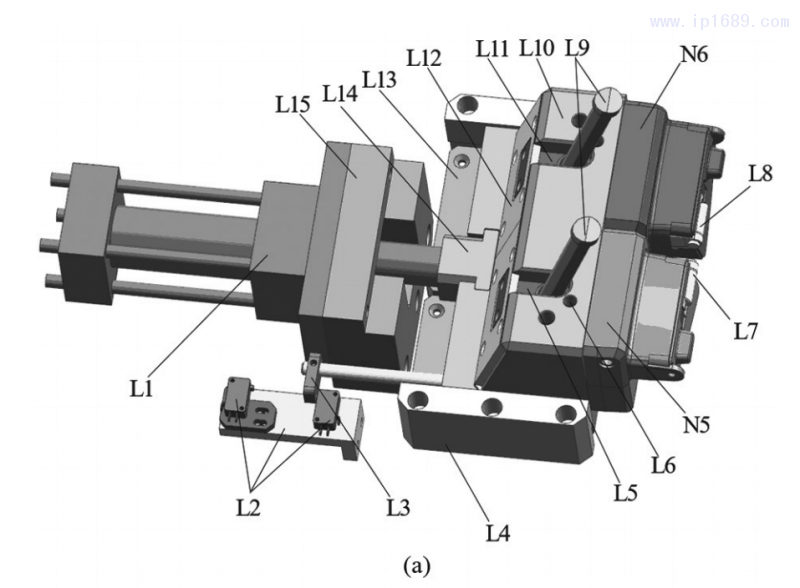

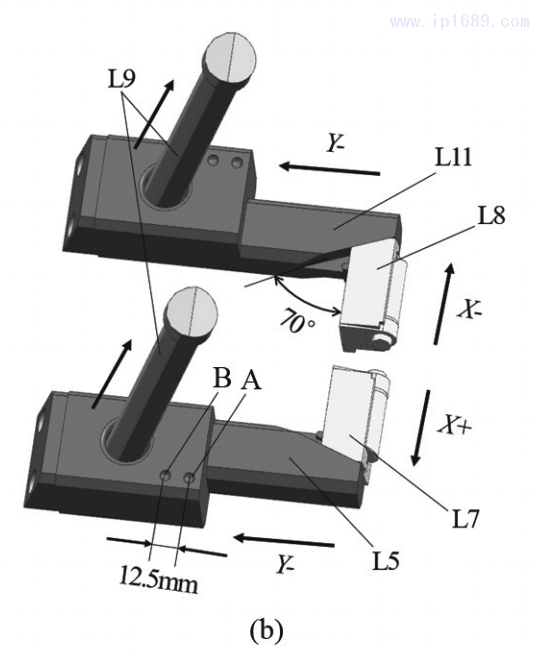

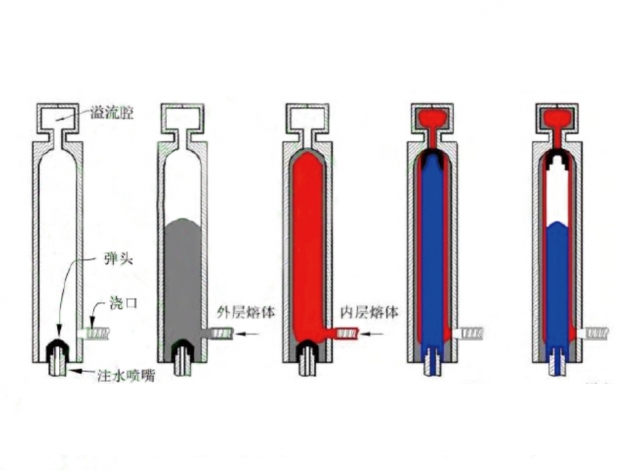

采用一種斜導(dǎo)柱液壓組合式二次抽芯結(jié)構(gòu)來成型汽車空調(diào)出風(fēng)口殼體的特征15內(nèi)側(cè)通氣孔����,其結(jié)構(gòu)示意圖見圖5����。其中,側(cè)滑塊的具體連接為N5����,N6滑塊緊固在滑座Ⅰ上,二次側(cè)抽滑塊Ⅰ嵌在N5滑塊內(nèi)����,二次側(cè)抽滑塊Ⅱ嵌在N6滑塊內(nèi)����,側(cè)抽滑塊Ⅰ���、側(cè)抽滑塊Ⅱ嵌在滑座Ⅰ內(nèi)��,且側(cè)抽滑塊Ⅰ和Ⅱ分別與二次側(cè)抽滑塊Ⅰ和Ⅱ采用燕尾槽配合����,配合角度為70°���。經(jīng)測(cè)量?jī)?nèi)側(cè)通氣孔深度為2.5mm�����,為保證塑件順利脫模�����,需加上2~3mm的安全距離[9],經(jīng)計(jì)算取整得側(cè)抽滑塊的一次抽芯距為12.5mm�。

抽芯機(jī)構(gòu)工作原理如下:當(dāng)模腔打開時(shí)����,N2滑塊����、N5滑塊�、滑座Ⅰ固定不動(dòng),定模側(cè)斜導(dǎo)柱Ⅰ驅(qū)動(dòng)側(cè)抽滑塊Ⅰ和Ⅱ在滑座Ⅰ中沿Y軸負(fù)向滑動(dòng)���,由于N5滑塊、N6滑塊的限制作用����,二次側(cè)抽滑塊Ⅰ在側(cè)抽滑塊Ⅰ帶動(dòng)下只能沿X 軸正向運(yùn)動(dòng)���,二次側(cè)抽滑塊Ⅱ在側(cè)抽滑塊Ⅱ帶動(dòng)下只能沿X 軸負(fù)向運(yùn)動(dòng)����,當(dāng)側(cè)抽滑塊Ⅰ和Ⅱ由位置A運(yùn)動(dòng)到位置B時(shí)���,內(nèi)側(cè)通孔的一次抽芯動(dòng)作完成�。同時(shí),斜導(dǎo)柱Ⅰ完全脫離側(cè)抽滑塊Ⅰ和Ⅱ,定模側(cè)頂鎖與B位置頂鎖孔接觸阻止側(cè)抽滑塊Ⅰ和Ⅱ與滑座Ⅰ的再次相對(duì)滑動(dòng)�����。之后在液壓油缸Ⅰ的帶動(dòng)下�,整個(gè)側(cè)滑塊沿Y軸負(fù)向運(yùn)動(dòng)84.5mm,擋塊Ⅰ碰到行程開關(guān)Ⅰ觸電位置,液壓油缸Ⅰ停止運(yùn)轉(zhuǎn)��,二次抽芯動(dòng)作完成���。

(2) 滑塊中設(shè)計(jì)滑塊的二次抽芯結(jié)構(gòu)。

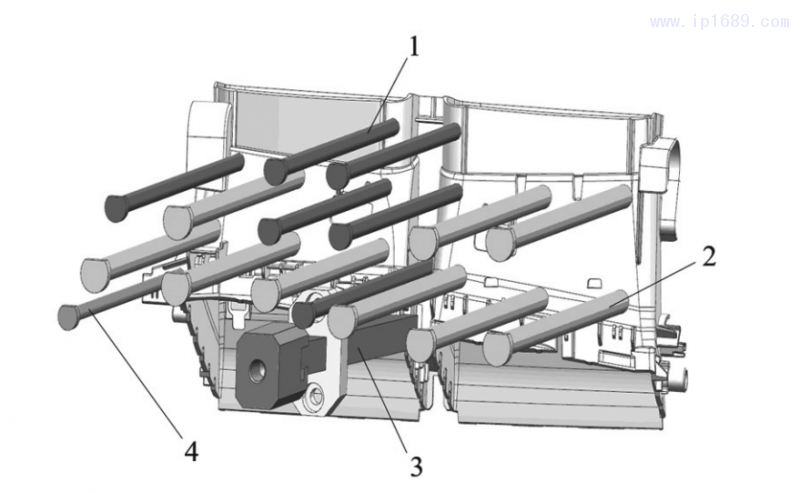

采用一種滑塊中設(shè)計(jì)滑塊的二次抽芯結(jié)構(gòu),來成型汽車空調(diào)出風(fēng)口殼體的盲孔螺柱位���、接插薄壁、吸氣通孔,結(jié)構(gòu)示意圖見圖6�。

2.3 側(cè)向抽芯機(jī)構(gòu)設(shè)計(jì)

N2滑塊的側(cè)抽芯結(jié)構(gòu)相對(duì)簡(jiǎn)單����,常規(guī)的斜導(dǎo)柱側(cè)滑塊機(jī)構(gòu)即可滿足要求�。N1�����,N3�,N5����,N6的滑塊機(jī)構(gòu)因一次抽芯無法實(shí)現(xiàn)制品前端斜槽、內(nèi)側(cè)通氣孔特征的抽出,且用以成型Y 方向的兩個(gè)風(fēng)口的側(cè)抽芯距離較長(zhǎng)�,成型面積較大����,最終均采用一種斜導(dǎo)柱液壓組合式二次抽出結(jié)構(gòu)����,以完成制品脫模。而N4�����,N7的滑塊機(jī)構(gòu)因一次抽芯無法實(shí)現(xiàn)制品兩個(gè)側(cè)面上與X軸存在角度的盲孔螺柱位�����、接插位特征的抽出��,且抽芯距較小,最終均采用一種在滑塊中設(shè)計(jì)滑塊的二次抽出結(jié)構(gòu)即可完成制品脫?���!��,F(xiàn)針對(duì)其中N5���,N6�����,N7的滑塊機(jī)構(gòu)進(jìn)行詳細(xì)介紹���。

(1) 斜導(dǎo)柱液壓組合式二次抽芯結(jié)構(gòu)��。

采用一種斜導(dǎo)柱液壓組合式二次抽芯結(jié)構(gòu)來成型汽車空調(diào)出風(fēng)口殼體的特征15內(nèi)側(cè)通氣孔,其結(jié)構(gòu)示意圖見圖5�����。其中��,側(cè)滑塊的具體連接為N5�����,N6滑塊緊固在滑座Ⅰ上,二次側(cè)抽滑塊Ⅰ嵌在N5滑塊內(nèi)���,二次側(cè)抽滑塊Ⅱ嵌在N6滑塊內(nèi),側(cè)抽滑塊Ⅰ��、側(cè)抽滑塊Ⅱ嵌在滑座Ⅰ內(nèi)�����,且側(cè)抽滑塊Ⅰ和Ⅱ分別與二次側(cè)抽滑塊Ⅰ和Ⅱ采用燕尾槽配合�����,配合角度為70°。經(jīng)測(cè)量?jī)?nèi)側(cè)通氣孔深度為2.5mm���,為保證塑件順利脫模,需加上2~3mm的安全距離[9]�����,經(jīng)計(jì)算取整得側(cè)抽滑塊的一次抽芯距為12.5mm��。

抽芯機(jī)構(gòu)工作原理如下:當(dāng)模腔打開時(shí)����,N2滑塊��、N5滑塊����、滑座Ⅰ固定不動(dòng)���,定模側(cè)斜導(dǎo)柱Ⅰ驅(qū)動(dòng)側(cè)抽滑塊Ⅰ和Ⅱ在滑座Ⅰ中沿Y軸負(fù)向滑動(dòng)�����,由于N5滑塊�、N6滑塊的限制作用����,二次側(cè)抽滑塊Ⅰ在側(cè)抽滑塊Ⅰ帶動(dòng)下只能沿X 軸正向運(yùn)動(dòng),二次側(cè)抽滑塊Ⅱ在側(cè)抽滑塊Ⅱ帶動(dòng)下只能沿X 軸負(fù)向運(yùn)動(dòng),當(dāng)側(cè)抽滑塊Ⅰ和Ⅱ由位置A運(yùn)動(dòng)到位置B時(shí)�,內(nèi)側(cè)通孔的一次抽芯動(dòng)作完成���。同時(shí)��,斜導(dǎo)柱Ⅰ完全脫離側(cè)抽滑塊Ⅰ和Ⅱ�,定模側(cè)頂鎖與B位置頂鎖孔接觸阻止側(cè)抽滑塊Ⅰ和Ⅱ與滑座Ⅰ的再次相對(duì)滑動(dòng)。之后在液壓油缸Ⅰ的帶動(dòng)下,整個(gè)側(cè)滑塊沿Y軸負(fù)向運(yùn)動(dòng)84.5mm,擋塊Ⅰ碰到行程開關(guān)Ⅰ觸電位置,液壓油缸Ⅰ停止運(yùn)轉(zhuǎn),二次抽芯動(dòng)作完成��。

(2) 滑塊中設(shè)計(jì)滑塊的二次抽芯結(jié)構(gòu)���。

采用一種滑塊中設(shè)計(jì)滑塊的二次抽芯結(jié)構(gòu)�����,來成型汽車空調(diào)出風(fēng)口殼體的盲孔螺柱位�、接插薄壁���、吸氣通孔��,結(jié)構(gòu)示意圖見圖6��。

為便于表達(dá)內(nèi)部結(jié)構(gòu),在圖6b中隱去N7滑塊����,并對(duì)滑座Ⅱ做透視處理�����。其中側(cè)滑塊的具體連接為M2鑲針嵌在鑲塊內(nèi),M5和M6鑲針嵌在二次抽芯小滑塊Ⅰ內(nèi)�����,鑲塊嵌在N7滑塊內(nèi)����,二次抽芯小滑塊Ⅰ嵌在滑座Ⅱ內(nèi),且二次抽芯小滑塊Ⅰ上有與安裝在滑座Ⅱ上的銷釘配合的插槽。二次抽芯小滑塊Ⅰ的抽芯距應(yīng)滿足盲孔螺柱位�、接插位側(cè)型芯中最大的一個(gè)����,考慮安全距離后��,計(jì)算取整得抽芯距離為13mm。

抽芯機(jī)構(gòu)的工作原理如下:當(dāng)模腔打開時(shí)���,定模側(cè)斜導(dǎo)柱Ⅲ首先驅(qū)動(dòng)二次抽芯小滑塊Ⅰ在滑座Ⅱ中沿K方向滑動(dòng)13mm����,滑動(dòng)距離由安裝在滑座Ⅱ上的銷釘保證���。當(dāng)滑座Ⅱ上的銷釘由C位置移動(dòng)到D位置時(shí)��,斜導(dǎo)柱Ⅲ接觸到滑座Ⅱ���,定模側(cè)頂鎖Ⅱ與頂鎖孔接觸阻止二次抽芯小滑塊Ⅰ與滑座Ⅱ的再次相對(duì)滑動(dòng)�����。之后在斜導(dǎo)柱Ⅱ和斜導(dǎo)柱Ⅲ共同驅(qū)動(dòng)下,整個(gè)側(cè)滑塊沿X 軸負(fù)向移動(dòng)43mm時(shí)��,斜導(dǎo)柱Ⅱ和Ⅲ完全脫離滑座Ⅱ�����,動(dòng)模側(cè)頂鎖Ⅰ與頂鎖孔接觸阻止滑座Ⅱ滑動(dòng)�,二次抽芯動(dòng)作完成�����。

2.4 冷卻水道設(shè)計(jì)

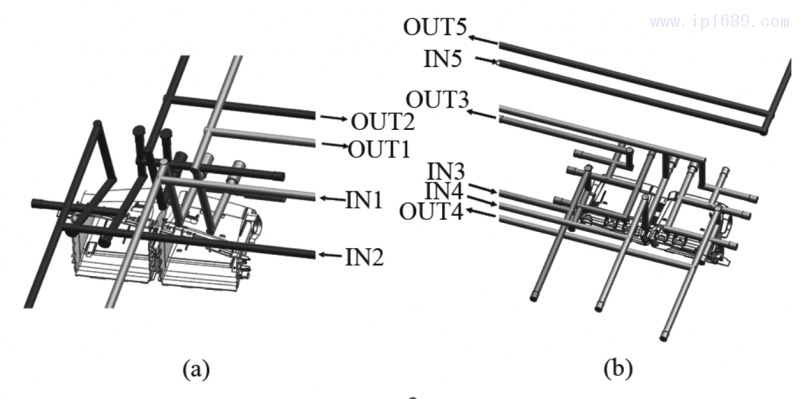

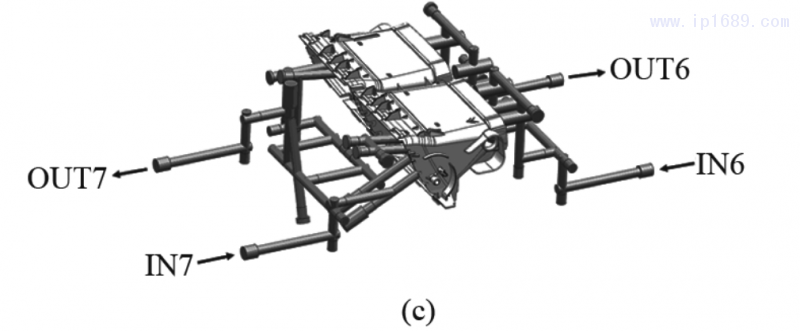

在模具內(nèi)設(shè)置冷卻系統(tǒng)是控制模溫的有效措施���。合理的冷卻系統(tǒng)能夠?qū)崿F(xiàn)塑件的迅速脫模,進(jìn)一步提高塑件的定型質(zhì)量和生產(chǎn)效率[10]�����。由于該套模具采用了熱流道系統(tǒng)�����,并且側(cè)抽滑塊較長(zhǎng)�,為保證塑件的均勻冷卻���,除應(yīng)在型腔����、型芯側(cè)設(shè)有冷卻水路外,熱流道熱嘴處����、側(cè)抽滑塊內(nèi)部也應(yīng)設(shè)有專門的冷卻水路�����。綜合本套模具結(jié)構(gòu),熱流道熱嘴處設(shè)置了1條冷卻水路�,在型腔設(shè)置了2條�,型芯設(shè)置了2條����,側(cè)抽滑塊設(shè)置了2條,共7條冷卻水路�����,其位置布置方式如圖7所示���,進(jìn)水口為IN���,出水口為OUT�,非進(jìn)出口用螺塞堵住��,水路直徑均為10mm�����,以實(shí)現(xiàn)對(duì)塑件的均勻充分冷卻�。

2.5 頂出機(jī)構(gòu)設(shè)計(jì)

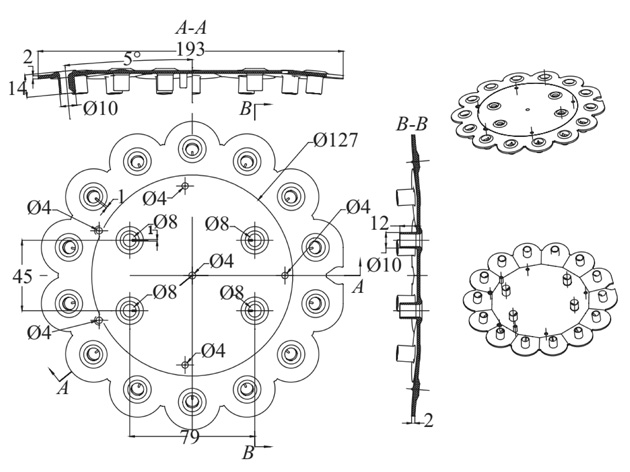

頂出機(jī)構(gòu)是注塑模的重要組成部分�����,它由一系列頂出零件和輔助零件組成�,可以具有不同的頂出動(dòng)作���。頂出零件應(yīng)有足夠的強(qiáng)度��、剛度�����、硬度用以克服制品與模具之間的摩擦力,并且頂出機(jī)構(gòu)的設(shè)計(jì)應(yīng)盡量結(jié)構(gòu)簡(jiǎn)單��,降低模具的制造成本�。為滿足要求,該模具的頂出零件材質(zhì)均選用SKD61模具鋼�����,并進(jìn)行氮化處理增加其耐磨性���。共設(shè)有6根Φ6mm的圓頂針�、9根Φ8mm的圓頂針���、1根Φ5mm的圓頂針和1個(gè)厚度為11mm����、角度為5° 的斜頂同時(shí)推出塑件,如圖8所示��。

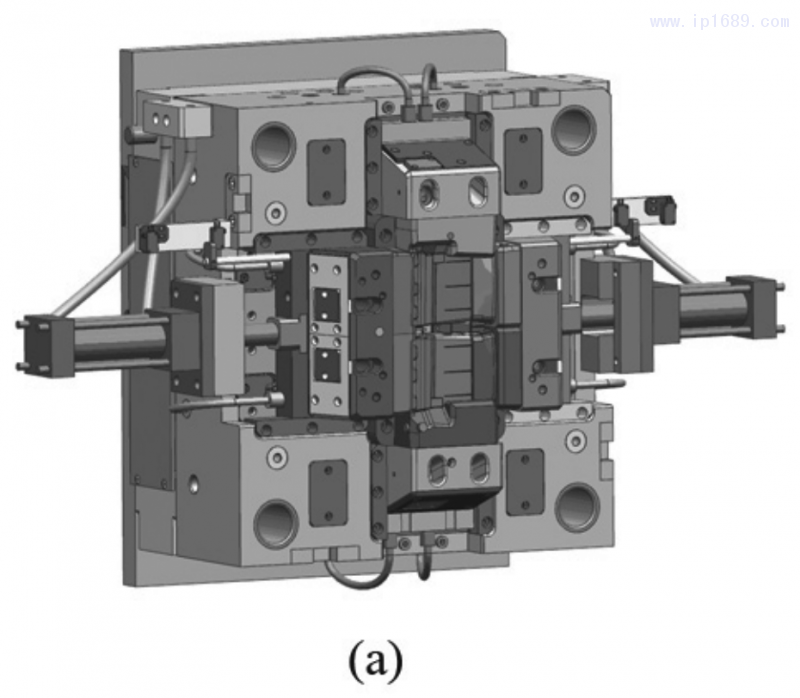

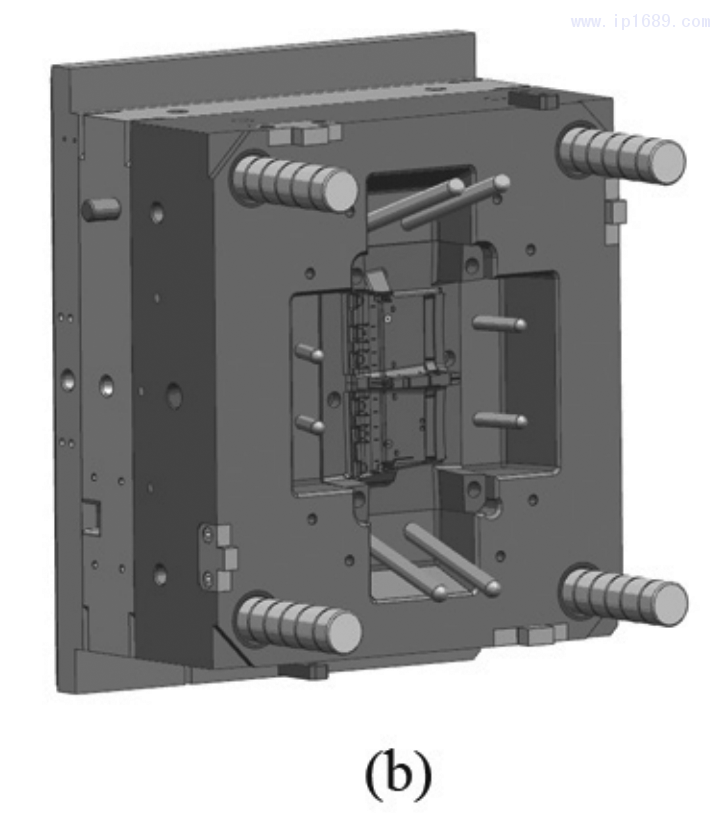

2.6 模具三維裝配圖

通過上述設(shè)計(jì)與分析��,利用UG10.0設(shè)計(jì)軟件完成的該套模具的三維結(jié)構(gòu)見圖9�。

根據(jù)給定的注塑機(jī)參數(shù)及規(guī)格���,最終選擇的模架幅面尺寸為700 mm×550 mm×657mm��。模具結(jié)構(gòu)見圖10���。

模具的基本工作過程如下:注射時(shí)���,通過熱流道系統(tǒng)對(duì)模腔進(jìn)行填充��,高溫熔體通過點(diǎn)澆口進(jìn)入模腔,保壓冷卻之后開模�����。依靠開模力�,斜導(dǎo)柱首先驅(qū)動(dòng)側(cè)抽滑塊、二次抽芯小滑塊完成圖1中盲孔螺柱位����、接插位、斜槽��、內(nèi)側(cè)通氣孔等特征的一次抽芯動(dòng)作�����。隨后�����,N4,N7方向上的斜導(dǎo)柱接觸到滑座���,斜導(dǎo)柱驅(qū)動(dòng)二次抽芯開始,過程如圖6的設(shè)計(jì)分析所示����,N1���,N2�����,N3�����,N5,N6方向上的斜導(dǎo)柱完全脫離滑座���,液壓油缸驅(qū)動(dòng)二次抽芯開始,過程如圖5的設(shè)計(jì)分析所示�����。抽芯完成后����,注塑機(jī)頂桿推動(dòng)推桿固定板���,從而驅(qū)動(dòng)頂針����、斜頂完成注塑件的頂出。合模時(shí)���,液壓油缸先驅(qū)動(dòng)N1,N2����,N3����,N5���,N6 方向上的滑座復(fù)位����,之后模具閉合,頂出機(jī)構(gòu)由復(fù)位桿實(shí)現(xiàn)復(fù)位�����,由斜導(dǎo)柱驅(qū)動(dòng)滑座完成最終復(fù)位合模��,準(zhǔn)備下一次成型����。

04 結(jié)語(yǔ)

汽車空調(diào)出風(fēng)口殼體的結(jié)構(gòu)復(fù)雜����,不利于脫模��,首先對(duì)其側(cè)抽芯進(jìn)行分區(qū)設(shè)計(jì)�����。綜合考慮產(chǎn)品外形尺寸、模具結(jié)構(gòu)等影響因素,采取一模一腔布局設(shè)置���,澆注系統(tǒng)選用熱流道兩點(diǎn)式成型方式成型。為保證產(chǎn)品順利脫模,針對(duì)產(chǎn)品局部特征設(shè)有斜導(dǎo)柱液壓組合式二次抽芯結(jié)構(gòu)和滑塊中設(shè)計(jì)滑塊的二次抽芯機(jī)構(gòu)���。經(jīng)實(shí)踐檢驗(yàn),模具運(yùn)行過程穩(wěn)定可靠,成型的制品質(zhì)量良好�,為同類產(chǎn)品的模具設(shè)計(jì)提供了一定的有益借鑒�。

參考文獻(xiàn)

[1] 陳黎明�����,熊建武����,沈忠良 . 內(nèi)壁六面包圍框形塑料件脫模機(jī)構(gòu)及模具設(shè)計(jì)[J].工程塑料應(yīng)用,2019,47(9):87–93.

[2] 許傲����,黃力 . 醫(yī)用接插頭前模四面抽芯脫模注塑模具設(shè)計(jì)[J].塑料�,2017���,46(2):110–113.

[3] 黃力 . 側(cè)向與斜向二次抽芯注射模設(shè)計(jì)[J].模具工業(yè)�,2011(7):47–49.

[4] 趙戰(zhàn)鋒 . 汽車中央扶手主殼脫模機(jī)構(gòu)及熱流道注塑模具設(shè)計(jì)[J].工程塑料應(yīng)用��,2019���,47(1):82–87.

[5] 黃繼戰(zhàn)����,陳煒���,范玉 . 氣缸感應(yīng)開關(guān)殼體注塑模具設(shè)計(jì)[J].工程塑料應(yīng)用�����,2019�����,47(12):79–85.

[6] 楊軍,曾霞文����,王雪紅��,等 . 煙花塑料底座多向斜抽芯注射模設(shè)計(jì)[J]. 模具工業(yè),2016���,42(12):45–47.

[7] 張建卿 . 汽車送風(fēng)機(jī)前罩殼多行位注塑模具設(shè)計(jì)[J]. 塑料,2016�����,45(3):112–116.

[8] 肖國(guó)華��,程方啟����,盧星星����,等 . 汽車后視鏡面殼熱流道二次側(cè)抽芯滑塊模具結(jié)構(gòu)設(shè)計(jì)[J]. 工程塑料應(yīng)用�,2014,42(10):79–83.

[9] 閔志宇�,石念峰����,張杰����,等 . 帶復(fù)雜曲面結(jié)構(gòu)手機(jī)夾注塑模具設(shè)計(jì)[J]. 工程塑料應(yīng)用,2017�����,45(4):83–86.

[10] 孫肖霞 . 冰箱門把手注塑模具設(shè)計(jì)[J]. 制造技術(shù)與機(jī)床���,2017(5):32–34.

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...