褚建忠 臺州科技職業學院,浙江 臺州 318020

摘要:根據目前汽車密封件在結構和裝配方面的要求,介紹了PP+TPE一體大型旋轉注塑模具的設計難點,詳細分析了模具在運動定位、頂出平衡、復位平衡等方面存在的問題,對重復定位系統、雙澆注系統、頂出與復位自動調整機構分別進行了創新設計。該項技術不但實現了PP+TPE一體產品自動生產,而且提升了產品的質量穩定性。該項技術也可推廣到其他雙料一體的注塑模具的開發上。

關鍵詞: 重復定位系統; 雙澆注系統; 頂出與復位自動調整機構

01 國內外研究情況

由于汽車外飾件通常需要與內部的各種加強骨架或鈑金件配合,經常需要兼顧安裝強度與密封的功能,如車前后門密封條、天窗骨架等。要實現這些應用功能,傳統的做法是先將硬質塑件安裝后再裝軟質塑件,或者是將獨立的硬質塑件與軟質塑件裝配好后再一起裝配到汽車上,但無論哪一種都存在較大的裝配誤差,達不到與日俱進的應用需求,影響汽車的整體質量[1-3]。

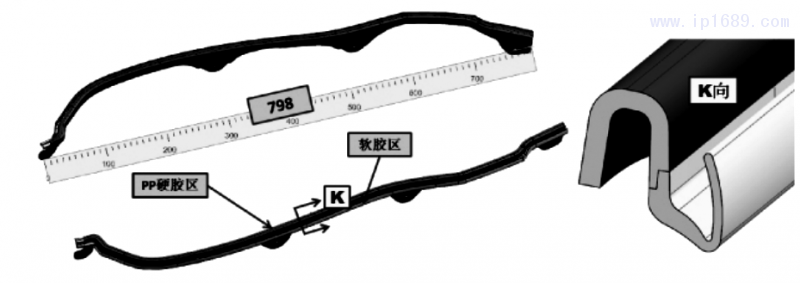

相比之下,PP(聚丙烯)+TPE(熱塑性彈性體)雙料一體產品既具有硬膠的裝配剛性,又具有軟膠的密封性能,能滿足實際應用的各種需求,但需對產品模塑化的設計方案與工藝進行改造。根據產品結構的特點,要求硬膠在不脫離模腔的情況下實現二次注塑,這就需要模具采用旋轉式二次合模的成型方案,也就要求模具具有高精度的二次合模定位精度、低壓力注塑軟膠的工藝保障以及多型腔單側頂出平衡的有效控制等。目前 PP+TPE一體產品所用的大型旋轉高精密雙料一體密封件注塑模具方面,由于其技術含量比較高,到目前為止中國市場上凡高端車型的雙料一體模具均從國外進口,趕超國外仍是國內模具行業相當長時期內的主要目標[4-6]。

02 PP+PTE雙料一體大型旋轉高精密封件注塑模具開發

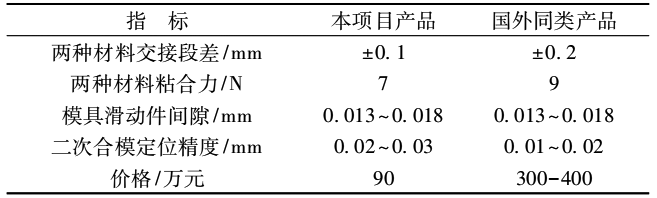

經過本項目的開發后,該大型旋轉高精密雙料一體密封件注塑模具在模具壽命、產品精度等方面接近或部分達到國外同類產品先進水平,主要指標及成本比較如表1所示:

主要技術指標體現在以下六點:

( 1) 型腔表面粗糙度Ra達到0. 8μm標準要求,兩種材料交接處段差不超過0. 1mm,黏合力不低于7N。

( 2) 產品無飛邊、毛刺,澆注熔接痕控制在非可視區內,表面光感均勻。

( 3) 產品安裝孔位尺寸誤差不超過0.1mm,成品裝車的密封性滿足國家的相關法律法規的要求。

( 4) 模具滑塊的滑配間隙保持在0.013~0.018mm,二次合模的定位精度達到0.02~0.03mm。

( 5) 模具主材料硬度保持在HRC28~32。

( 6) 模具各處冷卻溫差在10℃范圍內。

為了實現以上技術指標,本項目開發從三個方面進行創新設計,分別是精密導向與定位系統、獨立的雙澆注系統可控注塑、頂出與復位平衡自動調整的新方法。

2. 1層級式精密導向與定位系統

大型高精密旋轉雙料一體注塑模具最大的技術難點之一就是模具的重復定位技術。

大型旋轉模具在工作過程中,需要考慮的負面影響的主要因素有:開模過程中,定模側的抽芯滑塊與開模過程同步誤差過大; 大而重的模具在旋轉過程所產生的離心力會可能導致模具中心的偏移; 導向系統的加工誤差影響產品的二次定位,導致硬膠產品在二次合模過程中拉傷。

根據對以上負面因素的分析,所采用解決方案及相關模具開發目標如下:

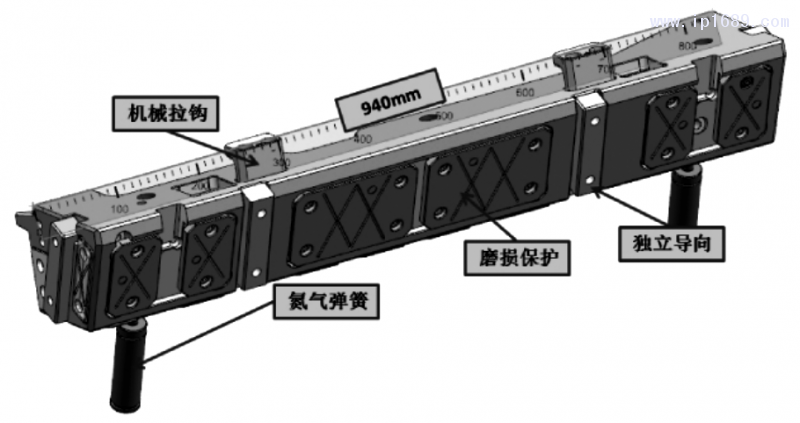

(1)開模過程中,定模側的抽芯滑塊與開模過程同步誤差過大

要保證定模側的滑塊抽芯與開模同步,必須使滑塊有良好的導向系統、穩定的動力系統、運動過程中的摩擦損耗保護等。一塊大型滑塊長度約940mm,質量約300kg,通過對滑塊運動平衡與機床加工精度保障的分析,對每一塊大型滑塊均設計了獨立的導向,其配合面均設計了高耐磨的配件予以保護; 滑塊工作時,在動模側設計了啟動拉鉤,保證了開模的一 瞬間注塑設備的開模力直接作用于滑塊,而不會因為摩擦力而滯后,同時在滑塊的底部設計了氮氣彈簧,保證了滑塊在運動方向上持續平衡受力,順利滑動。如下圖2所示。

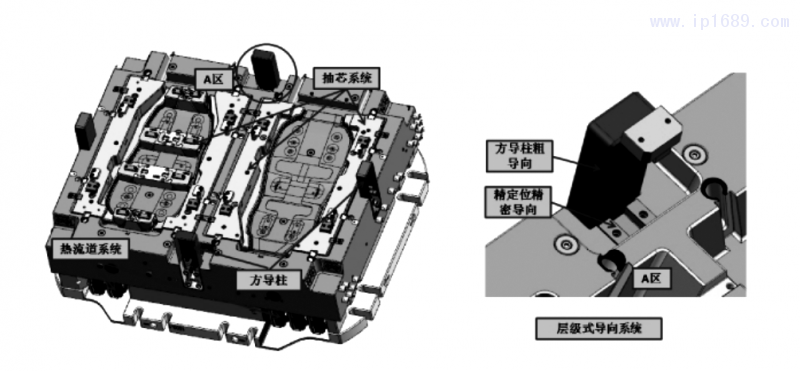

(2)大而重的模具在旋轉過程所產生的離心力會可能導致模具中心的偏移在進行模具設計開發時,所有易產生偏移、松動的活動件以及相對質量較大的零部件(如方導柱、熱流道系統)等均保留在定模側,有效降低了動模部分的質量,大大降低了動模側在旋轉的過程中所產生的離心力與慣性,保證了動模側在旋轉時的位置誤差不超過0.05mm,滿足了雙色設備二次合模時所需的誤差要求 (如圖3所示) 。

(3)導向系統的加工誤差影響產品的二次定位,導致硬膠產品在二次合模過程中拉傷大型模具在制造加工、研配、使用過程中均存在誤差,特別是在實際量產過程中,由于模具處于高頻工作狀態,細小的誤差都會逐漸加重零部件的磨損,最終導致失效。因此在模具設計開發過程中,結合了方導柱與精定位的導向特點,在導向系統上雙重應用,使模具在合模的過程中導向先粗后精,具有自動調節的功能,有效保護了合模的同向性精度要求,開模則與這個過程相反。通過層級式的精密導向與定位系統,有效保證了模具工作的持續穩定性與生產精度,提高了產品的生產質量(如圖3所示)。

2. 2 設計了獨立式雙澆注系統

由于所注塑的兩種材料特性不同,如: 收縮率差異、注塑溫度懸殊、注塑壓力需求、分子結構、黏度等,因此要求通過流變分析和工藝流程的數值的模擬來解決這些差異對產品精度的影響以及兩種材料結合處強度的需求,即在PP完成澆注后,橡膠澆注能適時與其粘接,達到所需的黏度; 同時橡膠澆注的時間損耗不影響PP的成型收縮效果,保證產品的尺寸精度。除此之外,兩種材料注塑時對模具排氣的需求也因其流動性不同而需采用不同的設計方案。為解決這些關鍵技術問題,保證產品質量和提高生產效率,這就要求澆注系統能完全按照CAE的分析方案實施,各冷卻回路需經過分析確認各部位的溫度在標準要求的范圍內才能應用,同時要求在澆注的末端按CAE分析的結果設計排氣,以輔助澆注系統順利完成澆注。其具體控制方案如下:

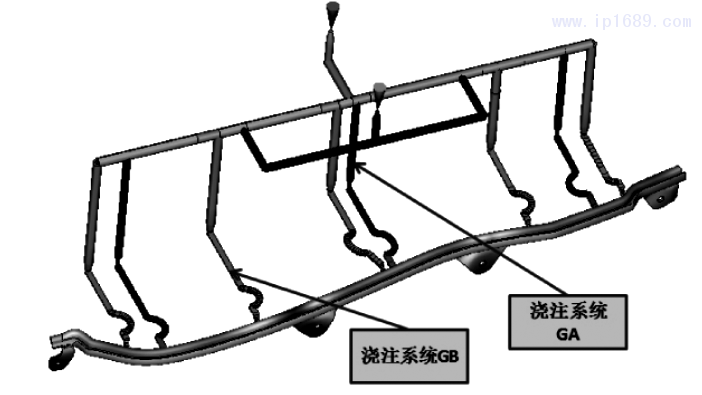

模具在注塑機上工作時,其一個循環周期內按如下步驟進行: 模具處于合模狀態,啟動GA系統澆注硬膠,在注塑設備的控制下,使各澆口同時開啟澆注,并直至硬膠澆注完成,如圖4所示。

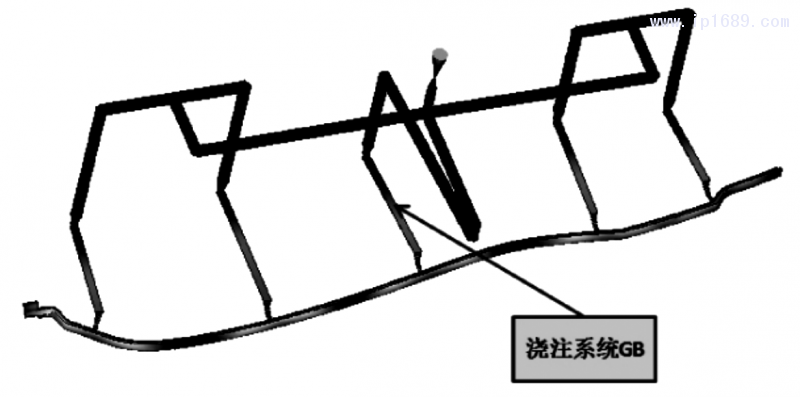

硬膠澆注完成后,關閉硬膠注塑系統GA,開模,啟動注塑設備旋轉動模側部分180°,隨即完成二次合模;合模完成后啟動GB系統澆注軟膠,使G1~G5同時開啟澆注,直至硬膠澆注完成,如圖5所示。

結束澆注后,對模具進行通水冷卻,啟動開模程序,打開動定模至需求位置,使產品處于能自由頂出的狀態; 啟動頂出系統,在直頂塊、斜頂塊等頂出功能件的作用下將產品頂出,最后取件,完成后進入下一個工作循環。

2. 3頂出與復位平衡自動調整設計

狹長型產品的平衡頂出是要求頂出系統頂出產品時,產品能按設計的要求,同步脫離型芯,各頂出單元的同步誤差不超過±0.03 mm。

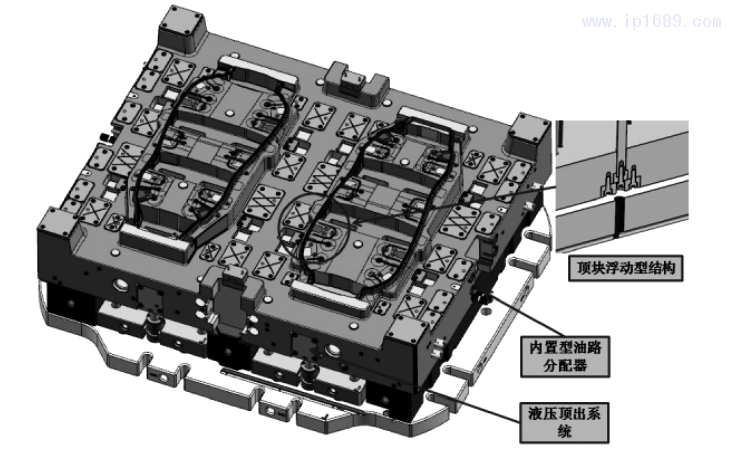

在此技術要求下,首先通過對大型不同牌號的鋼材性能研究的基礎上,通過有限元分析和工藝過程的優化,保證了頂針板、復板以及動模板的變形誤差在可控范圍內; 其次,鑒于狹長型產品的頂出受力點是依據產品特征來分布的,而型芯的工作溫度高于頂針板的工作溫度,因此頂塊在型芯上的軸心位置與頂針板的軸心位置受熱膨脹的影響會發生偏移,于是在頂塊結構的設計上采用浮動式結構,使頂塊在工作時能隨溫度的變化作隨機調整,同時設計了直頂塊定位產品,解決了產品在頂出時所產生的不定向位移的問題; 第三,模具頂出系統的動力方面,由于模具有多達40余件的頂塊,受熱膨脹的影響各異,并且旋轉型雙料一體模具是單側頂出,因此根據液壓系統具有可自動調節平衡的特點為,設計以液壓動力源代替了機械頂動力源,并輔以油路分配器,保證了頂出誤差在±0.03mm,如圖6所示。頂出系統運動平衡穩定,產品在此機構的作用下安全脫出動模,達到預期的設計效果。

03 結論

綜上所述,本項目主要創新點為:

采用層級的精密導向與定位系統,輔以機械拉鉤與氮氣彈簧,使首次注塑后定模側大型抽芯塊與開模同步的誤差保持在±0.05mm,動定模的二次合模誤差控制在±0.03mm,有效達到了利用大型旋轉雙料一體注塑模具所生產的產品其兩種材料的黏合處段差不超過0.1mm的應用要求。

在對PP/TPE材料相關工藝參數研究基礎上,通過流變分析和工藝過程的數值模擬,采用獨立的雙澆注系統分別對硬軟膠部分進行可控澆注,既解決了兩種不同收縮率材料注塑對產品精度的影響,達到了兩種材料結合處強度的需求,又在大型旋轉雙料一體模具內完成PP/TPE材料塑化成型工藝過程的新工藝。

在對大型不同牌號的鋼材性能研究的基礎上,通過有限元分析和工藝過程的優化,液壓頂出與復位系統上輔以油路分配器,使作用于狹長產品的各頂塊均具備自動調整頂出與復位平衡的功能,同步頂出誤差在±0.03mm,實現了狹長型產品在彈性型變的的情況下能定向頂出,且不降低產品的質量。

參考文獻

[1]曾文瑜.汽車保險杠冷流道結合注塑成型工藝CAE優化分析[J].塑料工業,2016,44 (3) : 83-88.

[2]洪建明.汽車格柵雙色注射模具熱流道系統的CAE分析與優化[J].塑料,2016,45 ( 2) : 117-120.

[3]吳松琪,劉斌,朱訓民,等. 汽車前保險杠注塑模具熱流道熱平衡分析及其優化設計[J].塑料工業,2015,43 (12) : 54-59.

[4]蘇金林,黃飛,于正云,等. 汽車主動進氣格柵葉片安裝支架雙料注射模設計[J].模具制造,2019 (4) : 39-44.

[5]劉鑫,郭恒亞,黃明.汽車擋風玻璃裝飾條對射式雙色注塑模具設計[J].中國塑料,2019,33 (10) : 100-104.

[6]徐超輝,王濤. 汽車閥體零件熱流道雙色注塑模具設計[J],中國塑料,2019,33 (3) : 93-96.