李陽 郭飛 李茂源 張云 李德群

華中科技大學材料成形與模具技術國家重點實驗室,武漢 430074

摘要:總結了當前塑料注射成形的產業需求和技術瓶頸,闡明了未來的發展趨勢。根據塑料注射成形特性,提出“注射成形智能制造體系”的科學框架,建立以傳感技術、工業以太網及互聯網為基礎的智能注射成形解決方案。圍繞智能設計、智能優化、智能監控及制造數據平臺四個層面,總結了注射成形中知識的組織與重用、自主決策與優化、過程感知與檢測及云服務等技術,為實現塑料注射成形與新一代人工智能技術的深度融合指出了重要發展方向。

關鍵詞:塑料;注射成形;智能技術;數據挖掘;云制造

0引言

注射成形是工程塑料產品最主要的生產制造方法,廣泛應用于航空航天、汽車、電子電器、醫療、包裝等國計民生的各個領域。注射成形可以制造結構復雜、尺寸精密的塑料產品,其成形周期短、生產效率高、易于自動化生產,已成為塑料產品最重要、最具代表性、應用最廣的成形工藝,是現代制造業的重要組成部分。經過多年的發展,塑料注射成形制造業日趨龐大與成熟,并呈現出新的發展趨勢:

(1)功能化、多工序注射成形。新一代成形技術如氣體/液體輔助注射成形能制造中空、厚壁、高比強度的產品,且成形周期短,在汽車、建材等領域應用前景廣泛。另外還有諸如微發泡注射成形、嵌件注射成形、熔芯注射成形、模內裝飾成形、多色注射成形等技術,通過對原有工藝的改進以及組合其他加工方法,使注射成形產品應用更加廣泛,能夠適應產品多功能、復合化以及多樣化的應用需求。

(2)高精密、高性能注射成形。隨著塑料產品在電子信息、醫療等行業的深入應用,對其精度、性能的要求與日俱增。例如高端微型塑料透鏡,其型面函數最高次數達16次,面形誤差要求達到亞微米級,且需具備優異的光學性能。因此,需要模具內傳感器(如壓力傳感器、溫度傳感器)對成形過程實現實時監控,保障速度、壓力、溫度的穩定性。同時注射裝備中塑化、注射、鎖模等機構的優化以及高響應、高精度驅動與控制系統的研發,是實現高精密、高性能注射成形的關鍵。

(3)節能化、綠色化注射成形。塑料注射成形是一個高耗能生產過程,每千克塑料產品注射生產平均耗能約0.8千瓦時。按照《塑料注射成型機能耗檢測和等級評定的規范》,制品每千克耗電量不超過0.55千瓦時才能評定為節能機器,傳統液壓注射機存在大量的溢流能量損耗,能量浪費大。新型伺服節能型注射機采用伺服電機,通過速度、電流閉環控制液壓系統的流量與壓力,節能率達到30%~80%。此外,塑料產品的循環再利用也是重要課題,目前廢棄塑料大多數都被填埋或丟棄到海里,在我國僅10%的塑料制品被回收再循環使用,而日本廢棄塑料回收率達25%,因此環境友好型塑料產品的應用將成為塑料工業發展的重點。

隨著市場對塑料產品的要求越來越嚴格,圍繞塑料注射成形工藝的質量、效率兩大問題日益凸顯。現有的制造工藝過程中,人工參與的環節(如產品模具設計與分析、試模與工藝優化等過程)由于大量依賴工程師的主觀經驗,極大地限制了塑料注射成形制造工藝的進一步發展。

人工智能技術的新一輪爆發給傳統制造業帶來了巨大的沖擊,直接促使了工業4.0的到來。傳統的機器學習方法(如基于統計的學習、基于經驗的專家系統等)到基于數據、模式的深度學習方法的技術轉變為制造業提供了新的發展途徑。通過對數據應用人工智能算法,可以提高制造過程的質量與效率,如深度學習在圖像識別、系統控制、醫療及金融領域已經取得了顯著的效果。

目前,塑料注射成形過程中大量的數據,包括設計環節中CAD、CAE等過程產生的數據、生產環節中成形設備的監測數據以及生產后產品批次質量統計等數據,未能得到重視與有效利用,只能通過專業人員從數據中去發現問題與獲取解決問題的關鍵。新一代人工智能技術契合了傳統塑料注射成形制造業的發展需求,人工智能技術、信息技術與傳統注射成形技術結合形成的智能制造模式是發展的必然趨勢,智能化的注射成形制造技術也將成為長期的研究熱點。在傳統塑料注射成形技術的基礎上,需進一步發展智能生產線、智能車間、智能工廠等,實現生產資料的優化配置和工藝流程、生產任務、物流的優化調度。

本文先簡要介紹塑料注射成形的關鍵技術與發展瓶頸,據此提出智能注射成形制造的構建體系;然后重點討論人工智能在設計、優化及監控環節的最新技術進展與以數據為核心的制造平臺應用現狀;最后,對智能技術在塑料注射成形制造中的應用提出建議與展望。

01 塑料注射成形關鍵問題

塑料注射成形過程包括填充、保壓、冷卻以及頂出四個基本階段,產品零件的缺陷也來源于這四個成形階段。常見的缺陷有尺寸偏差、飛邊、凹陷、黑點、熔接痕等,這些缺陷會嚴重影響產品的外觀質量與性能質量。在生產出合格的產品之前,工程師需要經過反復修模及試模的測試過程。有的缺陷能通過調整工藝參數來進行修正,有的則需要向上追溯到產品、模具的設計環節進行修改。此外,即使是測試中通過的制造過程,在實際批量生產中,遇到環境或者設備狀態的波動,也會出現不合格產品。反復修正調整的過程需要耗費大量的資源與時間,是限制塑料注射成形向高端產品制造模式發展的技術瓶頸。因此,產品設計、工藝優化及過程監控成為塑料注射成形制造流程中的關鍵環節,并直接決定了產品的最終質量。

(1)塑料產品設計。產品設計階段主要包括產品及其成形模具的設計。產品的造型一般通過CAD完成,并以三維模型文件的形式呈現。塑料產品的設計需要考慮多方面因素,包括材料選擇、產品與模具結構關系、不同零件間的配合以及功能結構設計等。雖然經過多年的積累,塑料產品設計已經形成了大量的設計準則,但依舊無法滿足日新月異的產品需求。產品設計作為制造流程的前期階段,其質量決定了后續環節的有效性,不合理的設計會造成大量人力、物力資源浪費,因此,產品設計對技術人員有較高的要求,經驗依賴型的設計過程增加了該過程的風險。

模擬仿真計算是產品造型設計后的關鍵階段,也是現代塑料注射成形制造流程中必不可少的環節。CAE技術是注射模擬仿真計算的基礎,它根據數學模型來模擬塑料熔融后在模具中的流動、成形情況。借助模擬仿真分析,可以在早期對產品、模具的設計以及加工方案進行評估,并預測產品可能出現的尺寸偏差和質量缺陷。工程師依據仿真結果對設計及加工方案進行調整優化,可以顯著縮短設計周期、提高加工效率,避免實際試模過程導致的資源浪費。雖然模擬仿真技術在工業界得到了廣泛應用,但其采用的計算模型通常經過了許多簡化,與實際的成形過程存在差異。在產品模型越來越復雜、成形條件越來越苛刻的情況下,仿真計算結果準確性不足的問題尤其突出,有時甚至對設計過程產生誤導。

(2)工藝參數優化。塑料注射成形的工藝參數是影響產品質量的重要因素。成形工藝參數主要包括料筒溫度、螺桿轉速、注射壓力、注射速度、螺桿位置、保壓壓力、保壓時間、冷卻時間、背壓等,它們與填充、保壓、冷卻以及頂出整個成形階段相關聯。由于種類繁多、關系復雜,因此工藝參數的優化十分困難。注射成形工藝參數的優化是一個強經驗、弱理論的過程,工藝參數與產品尺寸、性能之間的關系無法用精確的數學模型描述,因此,目前主要的工藝優化方法為人工嘗試法,它依賴于工程師的經驗或者使用簡單經驗計算公式進行參數設定,通過試模的結果反饋修正工藝參數,重復此過程直至獲得合理的工藝參數組合。人工嘗試法極其依賴工程師的經驗知識,且產品質量難以保障。雖然對于大多數普通塑料產品,人工調整能保證獲得合格的產品,但是對于精密零件,如導光板、光學鏡頭等,它們對尺寸、性能要求苛刻,產品的工藝窗口狹窄,僅依賴人工經驗很難獲得最優的工藝參數設定。此外,仿真計算過程中,可以實現對產品部分質量指標與工藝參數的敏感性分析,提供工藝參數的調整方向,但受限于仿真精度和效率的制約,基于仿真計算的工藝優化僅能用于工藝參數的定性或半定量分析。

(3)成形過程監控。塑料產品在密閉的模具中成形,無法直接觀測其成形過程,缺少對成形過程的認識,產品的質量問題只能依靠工程經驗與直覺來進行修正。為了克服該問題,基于傳感技術的間接式過程監控在工業界廣泛應用。通過傳感器對溫度、壓力、位置等物理變量進行實時測量與數據收集,能夠間接地描述塑料熔體在成形過程中發生的變化。實際生產中,過程監控獲得的變量及其統計結果被用來作為建立產品質量關系的特征,如注射壓力,螺桿位置最大值、平均值、偏度、峭度等。這些監控變量從某種程度上體現了注射成形過程變化,并能反映產品的部分質量問題,但由于特征過于簡單并采用了一定先驗性假設,對復雜注射成形過程缺乏表現力。同時成形過程隨時間變化,如最大值、平均值等統計特征無法有效提取時序信息,而時序特征是注射機械物理特性的重要組成。許多過程變量存在非常強的耦合關系,現有的監控無法描述變量間的動態相關性,而注塑件的微觀組織是決定其產性能的關鍵,因此,除了注塑件的宏觀質量監控外,還需有效的手段對注塑件成形過程中微觀組織的演化進行監控。此外,在大批量生產下,工況的波動無法避免,如何對復雜工況條件進行監控,并做出及時預警是當前成形過程監控亟需解決的問題。

02 塑料注射成形智能制造體系

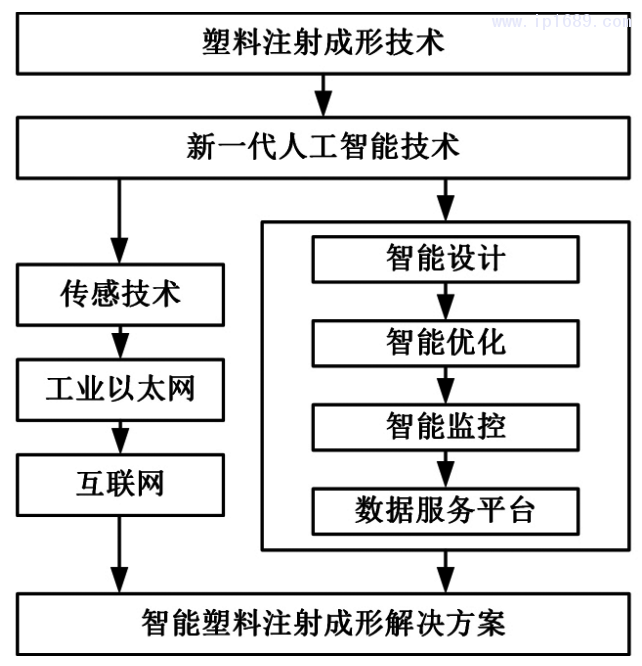

塑料注射成形智能制造旨在借助新一代人工智能與信息技術建立智能化解決方案,包括研究制造工藝數據的挖掘、分析與復用技術,開發具備智能感知、自主決策能力的成形裝備等,從而取代人工的知識經驗和操作決策在傳統制造流程中的地位,建立先進的制造體系。據此,本文提出塑料注射成形智能制造體系框架,具體如圖1所示。

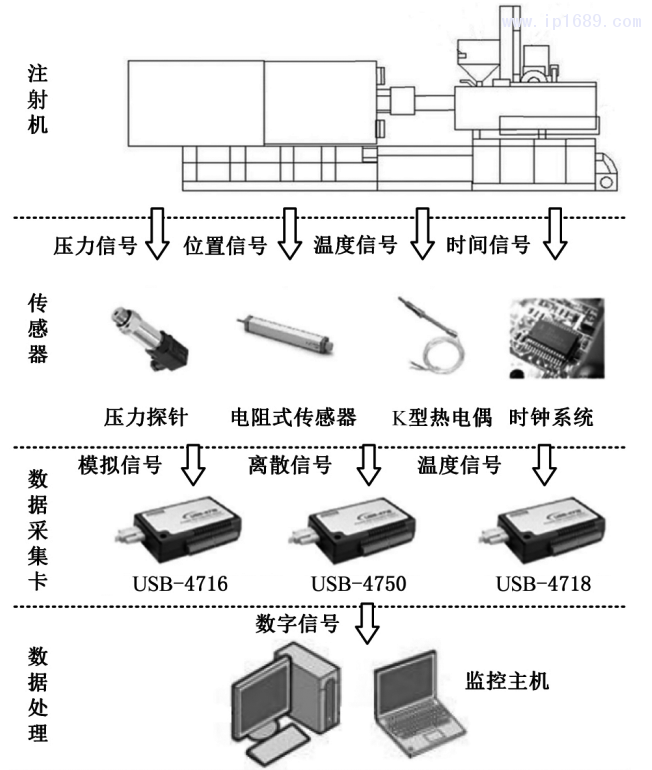

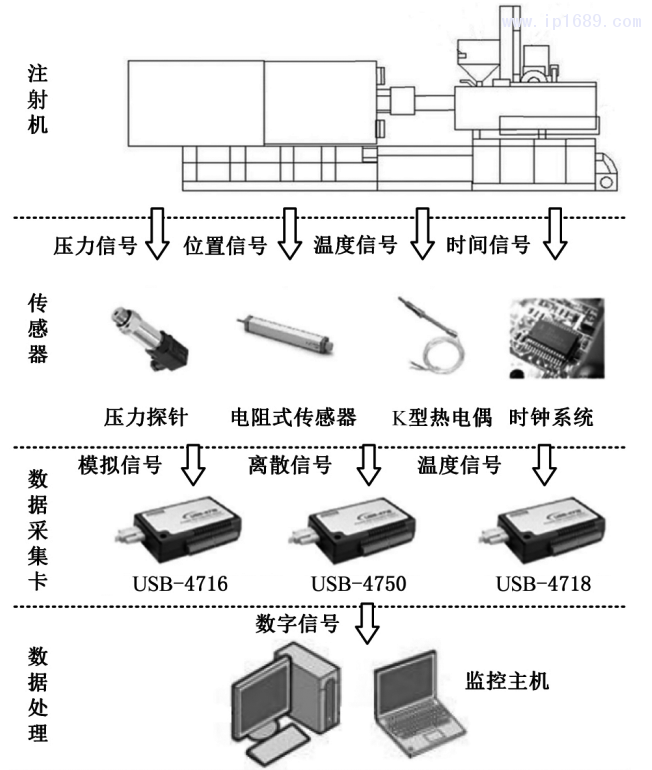

塑料注射成形智能制造體系以信息技術為基礎,主要包括傳感技術、工業以太網及互聯網。當前主流的傳感技術是計算機與檢測技術相結合的產物,除了能對外界信息進行監測外,還具備一定的自診斷、數據處理以及自適應能力。壓力和溫度是注射成形過程中最重要的兩個信息量,通過對溫度和壓力的感知,可以獲得模具和塑料熔體的豐富信息,進而表征產品的最終質量。此外,位置和速度等其他物理量同樣具有描述成形過程特征的能力,因此傳感技術是深入理解和可視化注射成形“黑盒”過程的必要手段。圍繞工業以太網和互聯網構建的工業互聯網是智能框架的基石,其承擔著生產數據的采集、傳遞以及交互等關鍵作用,為人工智能技術提供了數據基礎。工業互聯網的本質就是基于全面互聯而形成數據驅動的智能,以此充分發揮裝備、工藝和材料潛能,提高生產效率、優化資源配置效率。

塑料注射成形的智能制造體系以人工智能技術為核心。信息技術解決數據收集的問題,而人工智能旨在解決大量數據的利用問題。人工智能將數學理論和工程實踐緊密結合,其核心內容是一系列數學或數據驅動的算法集合。常用的搜索策略、決策樹、神經網絡、遺傳算法等都屬于人工智能算法范疇。因此,將算法應用到塑料注射成形過程中產品設計、工藝參數優化以及過程監控等制造流程是實現智能注射成形的途徑。目前,成形過程中產生的大量設計數據、工藝數據以及檢測數據利用率極低,大部分僅依靠人工經驗進行分析與評估,其知識獲取效率低且不能有效存儲。通過人工智能算法對數據進行分析與挖掘,不僅可以全面、高效地抽象出數據中的工藝知識,且算法模型能持久存儲。通過將塑料注射成形生產過程與新一代人工智能技術融合,可以進一步賦予各個制造環節感知、學習、分析和決策的能力,從而提高整個制造過程的生產效率和質量。本文將圍繞圖1中的智能制造核心內容,即智能設計、智能優化、智能監控以及制造數據服務平臺四個主題的最新研究進展進行討論。

03 智能設計

塑料注射成形設計環節的內容主要包括產品設計和模具設計,它位于制造流程的上游,因此設計的效率與設計的好壞決定了整個制造流程的效率與質量。隨著塑料產品的需求朝著多樣化、復雜化方向發展,對產品與模具設計的速度、質量、成本和服務都提出了更高的要求。為應對上述挑戰,當前的研究從設計知識挖掘、仿真計算等智能技術出發為注射成形的智能設計提供了新思路。

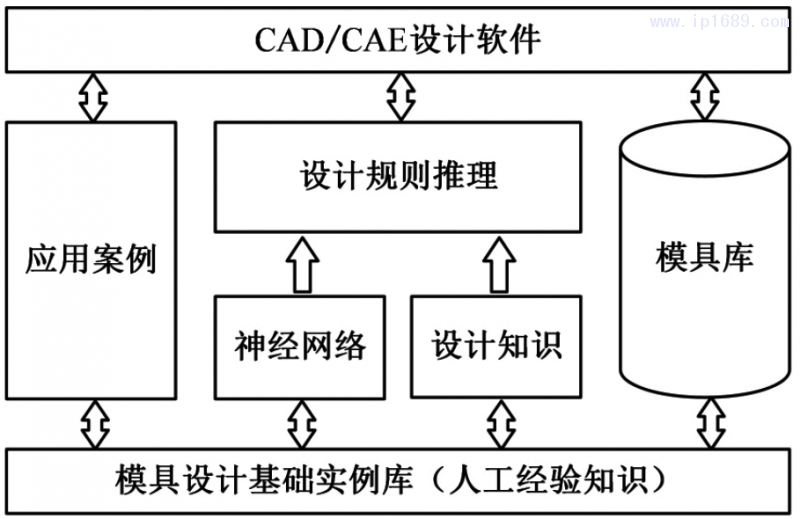

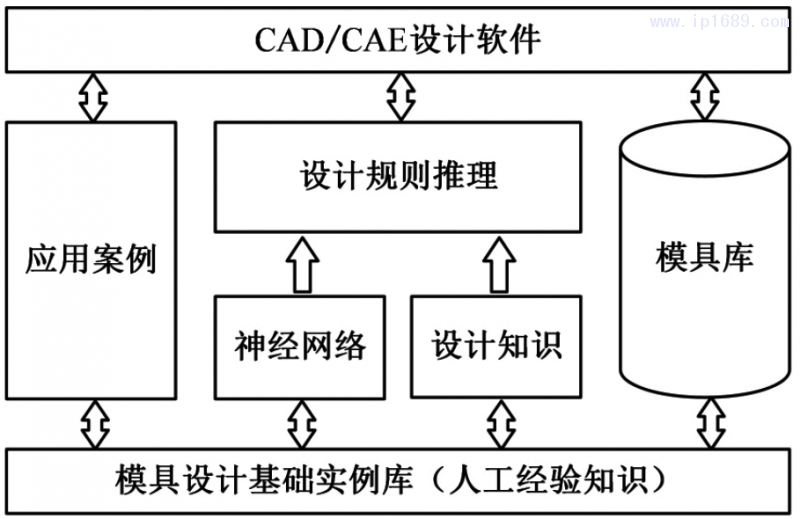

(1)基于數據挖掘的產品模具設計。數據庫和統計技術在工程中應用已經十分成熟,但隨著信息技術、數據采集系統、存儲技術以及機器學習方法的發展,研究熱點轉變為從數據庫中發現知識。在塑料產品與模具設計過程中,工程師的設計知識與經驗以多樣化的數據形式表現。對設計數據進行分析與挖掘,能夠將個人化的經驗知識轉換為通用的設計知識準則或者設計方案,從而消除或補充傳統設計過程中需要的大量工程師專業知識[1-2]。基于數據挖掘的智能設計是一個知識描述與存儲、知識重用或共享及知識管理的過程。產品模具設計知識是設計經驗、設計規則、設計訣竅的集合體,及設計案例、設計要求等非結構化數據。如何對異構的模具設計知識進行描述與存儲是實現基于知識的注射模具智能設計的基礎。將知識重用與模具設計過程相融合,提升匹配的效率與準確度,是實現基于知識的注射模具智能設計的關鍵。典型的知識獲取與重用的設計系統框架如圖2所示。KRUTH等[3]介紹了一種基于規則的注射模具智能輔助設計系統,該系統具有選擇各種標準模具零件的知識(規則),能支持滑塊、鑲塊等非標準零件的設計。RAVIWONGSE等[4]開發了一種基于神經網絡的設計支持工具來計算模具復雜性指數,以幫助設計人員快速評估模具設計方案的可制造性。依據功能設計知識庫,BRITTON等[5]從功能的角度對注射模具的設計進行了探討。ONG等[6]開發了一種基于知識和面向對象的注射模進給系統設計方法,可以有效地設計出澆注系統的類型、位置和尺寸。IRANI等[7]開發了注射模具澆注和流道系統的自動設計軟件,并根據指定的性能參數對澆注設計進行了評價。產品成形后的脫模過程會影響產品的外觀質量,因此模具的分型設計十分重要。通過結構特征自動識別和提取,相關研究分別實現了最優分型方向[8]和分型線的確定[9]。針對注射模具冷卻系統的設計,PARK等[10]提出了基于熱分析和冷卻階段設計敏感性分析的優化設計方案。通過將積累的數據知識融入注射制品設計過程,及時發現并避免注射制品設計中的不合理因素,再通過對歷史模具案例的檢索與重用[11-12],將原有設計方案快速部署在新模具設計流程中,高效地形成注射模具關鍵組成部分的概念設計方案,并在功能性、制造資源以及制造成本等多個維度對方案的可行性進行推演。基于數據挖掘的產品模具設計,將制品和模具設計連接為一個有機整體,有效地提升了設計的效率與質量。

(2)基于仿真分析的精確模擬。塑料注射成形設計環節采取CAD設計、CAE仿真的往復式設計流程,與傳統的設計流程相比已經節省了大量的時間和成本。準確的理論建模和高效的數值計算方法是CAE技術的核心,然而塑料在成形過程中經歷了復雜的熱力歷史作用和形態變化,無法從理論上完整描述如此復雜的物理化學變化過程,因此在實際的模擬分析中,通常需要對幾何模型、理論模型進行假設與簡化,與此同時會帶來模擬精度的問題。此外,使用低階方法離散求解物理問題來提高仿真效率會進一步降低模擬精度,致使模擬與實驗結果存在差異。用于塑料成形仿真的計算理論模型從早期的二維流動模型發展到如今的三維流動模擬。基于二維的計算模型模擬,薄壁產品能夠獲得可靠的仿真結果。

WANG等[13]和CHIANG等[14]將中面方法推廣到三維幾何制品流動模擬和可壓縮熔體流動模擬中,并提出了后充填中面理論和算法。為了進一步提高精度,學者們相繼提出邊界元冷卻分析模型與算法[15]、翹曲變形模型[16]、體積收縮模型[17]等計算模型。由于二維計算模型模擬的流場不完整,也無法考慮重力效應等固有問題,對復雜、非均勻結構的產品仿真精度較差,因此,基于三維計算模型[18]的精密數值計算是必要的,但三維模型的計算量相對于二維模型的計算量呈指數級增長,必須在可靠的計算機硬件基礎上才能實現。目前,多核CPU、并行計算、高性能計算集群等技術迅速發展,例如NVIDIA公司的CUDA(com-pute unified device architecture)架構能夠實現GPU上的大規模并行計算,極大提高數值模擬計算效率。另一方面,在全三維仿真中,計算時間主要花費在求解壓力-速度耦合問題上,因此,LIU等[19]提出一種完全耦合的壓力-速度算法,在百萬級網格的零件上進行仿真測試,與主流的商業仿真軟件對比,計算時間縮短了42%。此外,塑料產品的最終性能由不同尺度下的結構共同決定,塑料作為一種高分子聚合物,具有典型的多尺度結構,具體而言,其在宏觀尺度上為連續介質,介觀尺度上具有取向、結晶等結構,在微觀尺度上為大量的高分子鏈相互纏結形成的復雜結構。因此,只有通過建立多尺度模擬方法才能得到不同尺度下的結構信息進而評估產品的最終性能。微觀、介觀尺度下的理論計算模型主要包括兩類:一類是全原子分子動力學及其粗粒化方法[20];另一類是基于高分子鏈的蛇行蠕動方法[21]及在此基礎上提出的管道模型[22]。在數值計算方法方面,傳統方法包括中面法、三維流動有限元法、冷卻分析的邊界元法、有限體積法等。近些年來無網格法成為研究熱點,它適用于充填流動分析,但相較于成熟的有限元法存在計算量大、數值穩定性差、算法通用性低等問題,需要更深入的研究。基于仿真的數值模擬在塑料注射成形中具有不可替代的地位,但目前CAE軟件只是作為人工評價設計方案合理性的有效工具,其本身還不能產生優化的設計方案。基于仿真的智能化設計以CAE技術為核心,不僅要對現有的理論計算模型、數值計算方法進一步研究,還要將數據挖掘、智能優化算法與CAE技術進行深度融合,使得CAE系統或模塊本身可產生優化的設計方案,進一步提高設計效率和設計質量。

04 智能優化

工藝參數的智能優化旨在以智能算法為核心建立模型或系統替代人工的工藝參數優化過程。本文根據數據利用方式的不同將工藝參數的智能優化技術劃分為實例推理、專家系統以及數據擬合優化技術三大類別。

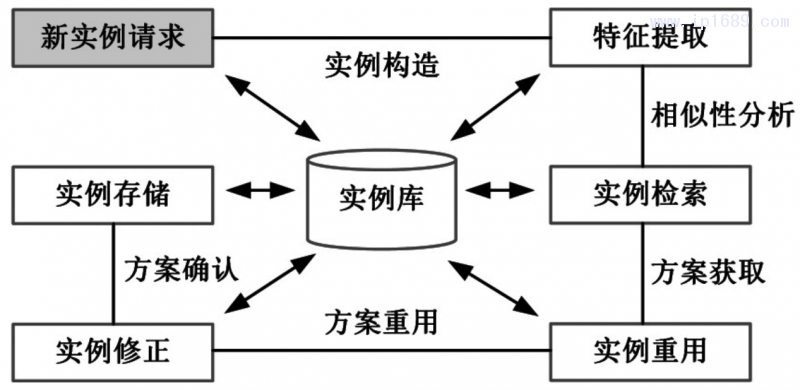

(1)實例推理。實例推理(case based reason-ing,CBR)技術是指通過對歷史實例進行存儲、檢索,從而為新問題提供解決思路或者重用的一類技術。具體而言,實例推理是一種基于相似性的類比推理,以實例作為知識單元,建立相似性評估標準。當遇到新問題(即目標實例)時,通過檢索相似性條件,獲取與其最接近的歷史實例,其推理過程如圖3所示。工程師也經常借鑒以往的產品工藝方案來進行新產品的工藝參數優化。與人工經驗式的類比推理不同,實例推理技術的特點主要包括:健全的實例庫搭建、明確的實例相似性特征定義以及高效的實例檢索機制。實例是包含了幾何模型、生產條件等多種信息的數據集合體,是一種非結構化的數據類型,因此首先需要考慮實例的存儲與更新形式;其次,需要定義合理的實例相似性描述特征來保障實例推理得到的結果具有實際意義;最后,在實際應用中,實例庫勢必會隨著生產變得龐大,因此高效的實例檢索和獲取是另一個關鍵問題。

對于塑料注射成形工藝參數優化而言,產品的生產工藝參數與產品結構、模具結構、成形條件等密切相關,其實例庫的建立、相似特征的定義也必須圍繞這些信息展開。KWONG等[23-34]最早開發了應用于塑料成形的實例推理原型系統,并實現了產品工藝參數的初始優化。其中,產品模型的簡單幾何信息包括包絡體長、寬、高以及體積和平均壁厚,將其作為實例索引,采用基于最近鄰匹配的相似性分析算法檢索并推薦最相似的實例。受限于相似性特征的表征能力,為進一步提高實例推理的準確率,材料信息、流動模式、產品零件的投影面積、體積、壁厚以及模具設計信息包括型腔數量、流道類型、大小及布局、澆口的類型、大小及數量等都被用來構建詳細實例描述[25]。實例推理能夠利用以往成功的經驗快速獲得初始工藝參數,與其他方法相比,具有以下優勢:①通過對以往實例的存儲,能避免再犯相同的錯誤,從而縮短工藝參數設置的時間,提高效率;②隨著實例數的增加,實例推理系統會變得越來越高效。實例推理技術因其優點眾多,被廣泛應用于設計、成本估計、決策等領域,然而,實例推理系統的應用效果受到實例數量、實例檢索算法等因素的影響。

(2)專家系統。專家系統技術被廣泛應用于塑料注射成形外觀缺陷的工藝參數優化過程,它通過對人類專家的問題求解能力建模,采用人工智能中的知識表示和知識推理技術來模擬解決復雜問題,達到具有與專家同等解決問題能力的水平。應用比較廣泛的專家系統是以模糊邏輯理論為核心構建的模糊推理系統。在塑料注射成形中,采用模糊語義值對產品的缺陷程度進行描述,構建相應的模糊規則,通過規則匹配來獲得工藝參數的調整方向和調整量。HE等[26]基于模糊邏輯和神經網絡構建了一個智能工藝優化系統,系統的核心是一個通過經驗規則訓練的反向傳播模糊神經網絡模型,其中將七種常見的產品缺陷(短射、飛邊、縮痕、流痕、熔接紋、裂紋和翹曲)作為系統的輸入,九種工藝參數(壓力、速度、熔體溫度、鎖模力、保壓時間、模具溫度、保壓壓力、背壓和冷卻時間)作為輸出。系統根據缺陷反饋對工藝參數進行優化,在實際應用中能有效減輕或消除產品缺陷。類似的系統均將缺陷信息和工藝參數信息作為模糊推理系統的輸入,工藝參數的調整量作為模糊推理的輸出[27-29]。目前以模糊邏輯為主體的專家系統中的規則只是將人工經驗規則用模糊數學語言描述出來,并沒有規則的自學習,因此專家系統的進一步發展需要對基于數據的規則學習模型進行深入研究[30]。

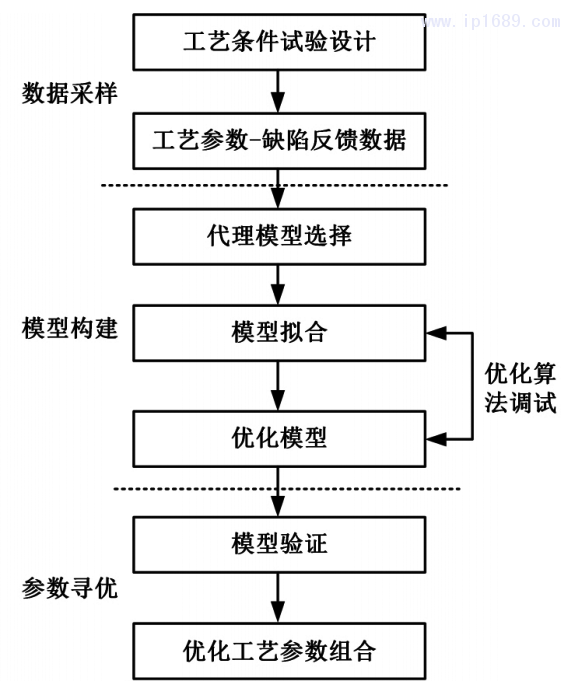

(3)數據擬合優化技術。數據擬合方法是成形工藝參數優化中應用最廣泛的技術。該方法具體包括三個步驟(圖4):①數據采樣,用各種實驗設計方法獲得樣本數據;②模型構建,建立代理模型對樣本數據進行擬合,建立工藝參數與質量之間的關系模型;③參數尋優,基于擬合的關系模型,采用各種優化算法迭代尋優,獲得最優的工藝參數。注射成形中常用的實驗設計方法有正交實驗設計、星點設計及拉丁超立方設計。常用的代理模型包括響應面法、克里金(Kriging)模型、人工神經網絡、多項式回歸、支持向量回歸等。采用合適的優化算法進行迭代尋優,可獲得最優的工藝參數。根據模型的特點,優化算法可以分為兩類:一是確定式優化方法,包括牛頓法、擬牛頓法、順序近似優化法,這類方法適用于線性方程構造的模型;另一類是搜索式優化方法、包括遺傳算法、粒子群優化算法、蟻群算法、模擬退火方法等,這類方法是通過給定的初始條件在模型空間中進行搜索直至搜尋到滿足優化條件的解。CHEN等[31]采用響應面法來擬合熔體溫度、注射速度、保壓壓力、保壓時間和制品長度及翹曲值之間的關系,并采用基因算法與粒子群算法結合方法實現模型的求解。翹曲變形是一類嚴重影響產品形狀和尺寸精度的缺陷,相關研究有:采用克里金模型[32]、多項式回歸模型[33-34]等建立關系模型并預測產品關鍵部位的翹曲程度,確定式優化方法可以快速收斂,但是容易陷入局部最優解;搜索式優化方法能夠收斂到全部最優解,但是存在著收斂速度慢的問題,尤其是當搜索區域很大的時候,因此有些研究者采用兩者相結合,同時保證優化的效率與質量。

值得注意的是,實例推理和專家系統通常是作為一個外部的輔助系統工作,靈活性較差,而數據擬合方法建立的模型可以集成到注射機,賦予機器裝備以智能。注射機通過試模交互,能收集工藝數據并更新模型,進而實現工藝模型的自適應進化及智能設置。

05 智能監控

塑料注射成形制造過程是一個典型的批次制造過程,它作為一個有限的過程被周期性地重復執行。在批次生產中,壓力、溫度等過程變量值會隨著注射成形過程周期性地變化,這些過程變量在不同模次之間的相似性和重復精度是產品質量可靠性的重要保證,因此對成形過程的監控有重要意義。此外,批次生產過程可以產生豐富的周期性數據,如何有效采集、分析利用這些數據并應用監督學習、非監督學習、強化學習等一系列的智能算法是智能監控亟待解決的問題。

(1)基于實時數據的過程監控。利用智能傳感器建立注射機之間的傳感網,并實現多種現場總線、無線、異構系統集成和接入,可獲取不同注射機、不同產品、不同成形條件、不同環境下的數據和信息,其基本框架如圖5所示。在監控過程中,對獲取的海量數據進行實時處理、分析和挖掘,根據分析結果,針對成形過程中的每個步驟,以時間最優為目標,對各個工藝參數進行優化,可在已有約束條件下大幅度縮短成形周期的時間,從而大幅度提高生產效率。針對生產中高能耗的步驟(塑化、加熱、保壓和注射),利用多種傳感器(溫度、位置、壓力等)獲取與這些步驟相關的數據和信息,對獲取的數據進行處理、分析和挖掘,以能耗最優為目標,在保證產品質量的條件下對相關參數進行優化,可大幅度降低塑料注射成形中的單位能耗,從而提高資源的綜合利用率。張伶利[35]對實時數據進行多變量統計分析,對多個相關變量的注射成形過程進行監控、分析和控制,并預測了注射成形過程變化。對于注塑件微觀結構(如取向),普通的傳感器無法對其進行過程監控。基于超聲[36-37]、介電測量[38]等技術,可以實現對注塑過程中高分子塑料熔體結構形態的在線監控。如利用安裝在模具上的超聲探頭獲取橫波沿流動方向和垂直流動方向的聲速,在線追蹤分子鏈的取向情況。進一步,通過監控采集的數據,利用支持向量機方法[39]、深度置信網絡[40]等數據分析手段能實現對生產過程運行狀態的精準表達和產品質量的監管。

(2)基于成形過程的特征學習。注射成形過程如壓力、速度等用于過程監控的變量,其曲線維度高、具有時序自相關性,多個參數存在互相關性[41]。由于表征注射成形曲線困難,故實際生產中用來評估生產狀況的重要指標以人工的經驗特征(如變量的峰值、積分值、平均值以及統計值)為主[42],但是,以經驗特征為主的過程曲線監控嚴格依賴生產人員的經驗,無法準確描述過程數據與產品質量之間的關系,因此國內外學者使用機器學習方法對塑料注射成形過程監控曲線進行特征學習,并應用于生產質量評價,其中最常用的方法是主成分分析法(principal component analy-sis,PCA)及其衍生方法——多向主成分分析方法(multilinear principal component analysis,MPCA)[43]等。主成分分析法能夠處理高維度、非線性變量,通過將高維空間的過程數據映射到低維空間獲取用于監控的低維度特征。ZHANG等[44]提出了一種基于PCA的質量管控方法,將成形工藝與零件質量的關系聯系起來,實現了實時監控。PCA的缺點在于僅能處理單個變量的時序曲線,因此許多研究引入多向主成分分析法描述多條過程曲線的互相關性。傳統主成分分析法假設輸入數據符合高斯分布,但是注射成形曲線并不滿足高斯分布,因此特征學習的理論合理性不足。目前實際應用更多的是基于核函數的主成分分析方法(kernel principal component anal-ysis,KPCA),通過核函數預處理輸入數據使其符合條件假設,將原有線性不可分的數據映射到高維空間使其線性可分,以提高特征構造的有效性[45-46]。神經網絡是另一類常用于注射成形的過程曲線監控特征構造方法,神經網絡具有強大的自學習能力,對輸入數據沒有嚴格的分布要求,它可用于對過程曲線進行降維處理并直接建立與質量之間的關系,靈活性高[47]。

傳統的機器學習方法具有很好的理論解釋,但其構造的特征過于簡單且應用效果欠佳。基于神經網絡的學習方法,數學解釋性較弱,且構造網絡模型需要大量的標準數據,此外模型的魯棒性也較差,因此在實際應用特別是在線監控方面局限性較大。而企業在生產過程中都是采取連續二十四小時不間斷生產,它要求學習方法既不能影響當前的生產狀況,又要能產生精確的應用效果,這對當前應用的學習方法提出了更高的要求。

(3)基于成形過程的自主決策。塑料注射成形過程中,由于材料、機器本身、外界環境的變化,容易導致生產中的過程變量(如熔體溫度、熔體壓力等)發生波動,從而會隨機發生各種異常事件,使得最終的制品質量發生波動,導致產品的不良率上升。為了構建“數據采集—特征學習—自主決策”的閉環過程,在監控數據采集、特征構造的基礎上,智能注射機還應自動采取相關的補償措施,從而保證最終產品的質量,并大幅度降低產品的不良率。自主決策技術主要有兩類:一是傳統的反饋控制技術,另一類是迭代學習控制技術。反饋控制技術包括PID和模型預測控制,兩者都是通過誤差補償來維持生產的穩定性的[48-49],但由于注射成形生產批次間的變化具有非線性和時變性,因此上述方法無法應對此特性進行有效的動作補償。迭代學習控制技術近似于人類的學習過程,能夠通過迭代不斷圍繞目標值修正和改善補償動作,從而維持生產的穩定性[50-51]。

06 數據服務平臺

近年來,傳統的制造模式正在朝面向服務的制造轉型。面向服務的智能制造旨在通過泛在感知、系統集成、互聯互通、信息融合等信息技術手段,將工業生產的大數據分析技術應用于企業產品制造、供應鏈運作、售后服務等多個環節。

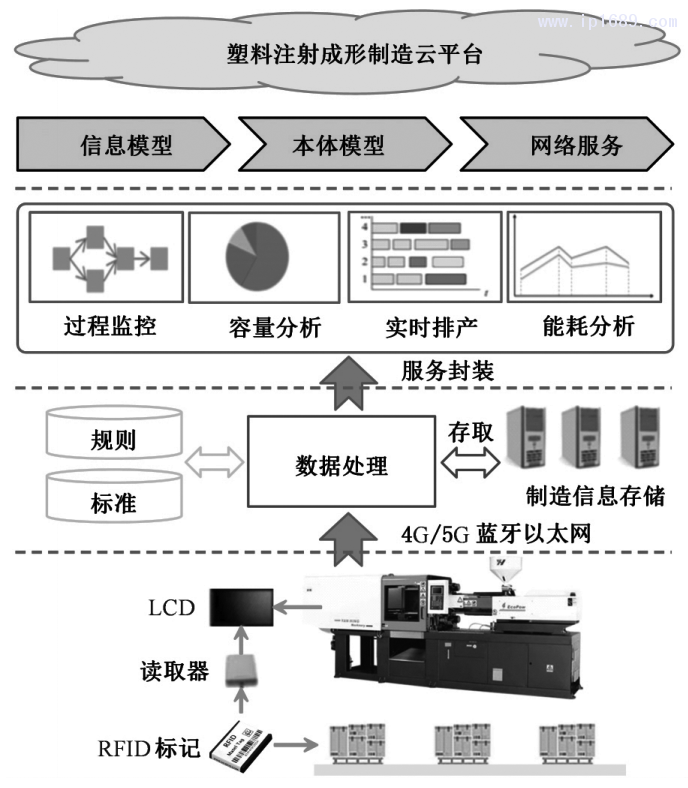

(1)基于云平臺的注射服務。云服務平臺和以云計算為基礎的工業大數據分析是智能服務的關鍵技術,已經在國內外制造業引起了廣泛關注并開始了應用實踐,塑料注射成形服務框架如圖6所示。基于云制造的注射機工單分配[52]、基于區塊鏈技術的模具設計知識分享[53]等相關實際應用越來越普及。云服務平臺通過對物理制造資源、制造能力等進行抽象并封裝為云資源,提供制造服務,通過采取虛擬化技術來實現資源到虛擬資源的透明化映射,弱化軟硬件設備、數據、網絡等不同層面資源之間的物理依賴,達到集約化和透明化管理,從而實現云服務平臺對底層生產制造資源的動態調配與按需使用,實現平臺的資源接入。

(2)注射成形大數據分析技術。借助云平臺,標準化地收集、保存所有與生產相關的數據來建立生產數據樣本庫,包括生產過程中采集的信號數據、工藝知識數據、設備狀態信息數據、生產線產能產值數據、資源倉庫的管理數據、售后服務反饋數據以及質量控制、生產管理系統等歷史數據,通過綜合運用傳統的統計學知識和人工智能、機器學習、模式識別等方法,從大量數據中歸納、推斷其隱含的有效信息,進一步提高各種遠程監控、故障分析與診斷、專家系統等云服務質量;同時研發面向不同客戶需求的智能化云服務,從而有效整合整個行業資源,并分析挖掘相關信息,向裝備制造企業、塑料件生產企業、政府和企業關聯行業提供大數據云服務。

07 結語

根據注射成形產業的特點,未來智能制造技術在定位與發展目標確定上主要從以下幾點出發:

(1)基于多源異構數據的知識組織與重用。對與注射產品、注射模設計相關的多源異構數據進行高效的表達與組織,建立專有設計數據庫,在此基礎上,重點研發與設計內容匹配的檢索技術,面向全設計過程的數據重用技術等,通過數據與設計流程的融合,提高設計的質量與效率。

(2)成形過程、質量的在線感知與檢測技術。通過成形過程中模具型腔內高精密、高可靠性的壓力、溫度等傳感技術,建立智能化模具。基于對采集到的傳感數據進行降維、分析等處理,實現對封閉模具內塑料流動、冷卻等成形過程的“可視化”。建立產品質量的在線檢測技術,包括高精度在線質量測量、基于視覺的外觀缺陷檢測等,減少加工過程中的人工干預,實現高度自動化,同時為高質量閉環控制提供反饋。

(3)成形工藝的自主決策與優化。利用先進的知識表示和學習模型建立智能化的工藝參數自動化設置與優化系統,以更智能的方式理解注射成形工藝參數與塑料制品質量之間的非線性、強耦合性與時變性的關系。通過人工智能的方法實現工藝知識的表示與建模、工藝樣本(案例)收集與工藝知識發現、工藝知識的機器學習與進化機制、工藝參數優化的推理與決策模型建立等關鍵技術。

(4)注射成形云服務平臺建設與大數據分析技術。針對注射成形的特點,利用互聯網、物聯網技術與注射成形系統集成,解決異構軟硬件、網絡等不同層面資源之間的物理依賴,建立高效、安全的云服務平臺,使其具備并行接入能力,對注射成形全過程數據進行采集,實現與制造執行系統(MES)、企業資源計劃系統(ERP)等信息系統的無縫對接。通過統計學、深度學習、模式識別等方法,從云平臺大量的數據中歸納、推斷其隱含的有效信息,實現各種遠程監控、趨勢分析、故障診斷、工藝回溯等云服務,進一步挖掘并建立產品設計、工藝設計、過程控制、生產管理等相關知識發現方法。

參考文獻:

[1] 張潔.制造業大數據[M].上 海:上海科學技術出版社,2016.

[2] KOZJEK D,KRALJ D,BUTALA P,et al.AData-driven

Holistic Approach to Fault Prognostics in a Cyclic Manufacturing Process[J].Procedia CIRP,2017,63:664-669.

[3] KRUTH J P, WILLEMS R.Intelligent Support System for the

Design of Injection Moulds[J].Jour-nal of Engineering Design,1994,5(4):339-351.

[4] RAVIWonGSE R,ALLADA V.Artificial Neural Network

based Model for Computation of Injection Mould Complexity[J].International Journal of Ad-vanced Manufacturing Technology,1997,13(8): 577-586.

[5] BRITTON G A,TOR S B,LAM Y C,et al.Mo-delling

Functional Design Information for Injection Mould Design[J].International Journal of Produc-tion Research,2001,39(12):2501-2515.

[6] ONG S K,PROMBANPONG S,LEE K S.AnObject-oriented

Approach to Computer-aided Design of a Plastic Injection Mould[J].Journal of Intelli-gent Manufacturing,1995,6(1):1-10.

[7] IRANI R K,KIM B H,DIXON J R.Towards Au-tomated

Design of the Feed System of Injection Molds by Integrating CAE,Iterative Redesign and Features[J].Journal of Engineering forIndustry,117(1):1-8.

[8] NEEA Y C,FU M W,FUH J Y H,et al.Deter-mination of

Optimal Parting Directions in PlasticIn- jection Mold Design[J].CIRP Annals,1997,46(1):429-432.

[9] CHEN L L,CHOU S Y,WOO T C.Partial Visi-bility for

selecing a Parting Direction in Mold and Die Design[J].Journal of Manufacturing Systems,1995,14(5):319.

[10] PARK S J,KWON T H.Thermal and Design Sensitivity

Analyses for Cooling System of Injec-tion Mold,Part1:Thermal Analysis[J].The ASME Journal of Manufacturing Science and Engi- neering 1998,120(2):287-295.

[11]王小軍.基于本體的注塑模具設計案例檢索方法研究[D].廣州:

廣東工業大學,2015.

[12]于同敏,張享倩.基于CBR的注塑模具側向抽芯機構設計研究[J].塑

料科技,2012(5):81-85.

[13] WANG V W,HIEBER C A,WANG K K.Dy-namic

Simulation and Graphics for the Injection Molding of Three-dimensional Thin Parts[J]. Journal of Polymer Engineering,1986,7(1):21- 45.

[14] CHIANG H H,HIEBER C A,WANG K K.A Unified

Simulation of the Filling and Postfilling Stages in Injection Molding.Part I:Formulation [J].Polymer Engineering & Science,1991,31 (2):116-124.

[15] HIMASEKHAR K,LOTTEY J,WANG K K. CAE of Mold

Cooling in Injection Molding Using a Three-dimensional Numerical Simulation[J].Jour-nal of Manufacturing Science and Engineering,Transactions of the ASME,1992,114(2):213-221.

[16]BATOZ J L. LARDEUR P. A Discrete Shear Tri-angular Nine

D O.F. Element for the Analysis of Thick to Very Thin Plates[J]. International Jonal- for Numerical Methods in Engineering,1989.28(3):533-560.

[17] ISAYEV A I. Orientation,Residual Stresses, and VoIumetric

Effects in Injection Molding[M]//In-jection and Compression Molding Fundamentals Routledge,2018:227328

[18] PICHELIN E, COUPEZ T. A Taylor Discontinu-ous Galerkin

Method for the Thermal Solution in 3D Mold Filling[J]. Computer Methods in Applied Mechanics and Engineering,1999,178(1/2):153-169

[19] LIU X, GUO F,ZHANG Y, et al. An Efficient Coupled

Pressure-velocity Solver for Three-dimen-sional Injection Molding Simulation Using Schur Complement Preconditioned FGMRES[J]. Engi-neering Computations, 2019,36(4):1101-1120

[20] MüLLER-PLATHE F.Coarse-graining in Poly-mer

Simulation:from the Atomistic to the Meso-scopic Scale and Back [J].Chem.Phys.Chem.,2002,3(9):754-769.

[21] de GENNES P G.Reptation of a Polymer Chain in the Pres-

ence of Fixed Obstacles[J].The Journal of Chemical Physics,1971,55(2):572-579.

[22] DOI M.Soft Matter Physics[M].New York:Ox-ford University

Press,2013.

[23] KWONG C K,SMITH G F,LAU W S.Applica-tion of Case

based Reasoning in Injection Moulding [J].Journal of Materials Processing Technology, 1997,63(1/3):463-467.

[24] MOK S L,KWONG C K,LAU W S.AnIntelli-gent Hybrid

System for Initial Process Parameter Setting of Injection Moulding[J].International Journal of Production Research,2000,38(17): 4565-4576.

[25] SHELESH-NEZHAD K,SIORES E.AnIntelli-gent System

for Plastic Injection Molding Process Design[J].Journal of Materials Processing Tech-nology,1997,63(1/3):458-462.

[26] HE W,ZHANG Y F,LEEK S,et al.Automated Process

Parameter Resetting for Injection Mould- ing:a Fuzzy-neuro Approach[J].Journal of Intel-ligent Manufacturing,1998,9(1):17-27.

[27] GAO Y,TURNG L S,WANG X.Adaptive Ge-ometry and

Process Optimization for Injection Molding Using the Kriging Surrogate Model Trained by Numerical Simulation[J].Advances in Polymer Technology:Journal of the Polymer Pro-cessing Institute,2008,27(1):1-16.

[28] ZHOU H,ZHAO P,FENG W.AnIntegrated In- telligent

System for Injection Molding ProcessDe-termination[J].Advances in Polymer Technology: Journal of the Polymer Processing Institute,2007,26(3):191-205.

[29] LI D,ZHOU H,ZHAO P,et al.A Real-time Process

Optimization System for Injection Molding [J].Polymer Engineering & Science,2009,49 (10):2031-2040.

[30] GUO F,ZHOU X,LIU J,et al.A Reinforcement Learning

Decision Model for online Process Pa-rameters Optimization from Offline Data in Injec-tion Molding[J].Applied Soft Computing,2019,85:105828.

[31] CHEN W C,NGUYEN M H,CHIU W H,et al. Optimization

of the Plastic Injection Molding Process Using the Taguchi Method,RSM,and Hybrid GA-PSO[J].The International Journal of Advanced Manufacturing Technology,2016,83 (9/12):1873-1886.

[32] ZHAO J,CHENG G.An Innovative Surrogate-based

Searching Method for Reducing Warpage and Cycle Time in Injection Molding[J].Advances in Polymer Technology,2016,35(3):288-297.

[33] KURTARAN H,ERZURUMLU T.Efficient Warpage

Optimization of Thin Shell Plastic Parts Using Response Surface Methodology and Genetic Algorithm[J].The International Journal of Ad-vanced Manufacturing Technology,2006,27(5/ 6):468-472.

[34] KITAYAMA S, YOKOYAMA M,TAKANO M,et al.Multi-

objective Optimization of Variable Packing Pressure Profile and Process Parameters in Plastic Injection Molding for Minimizing Warpage and Cycle Time[J].The International Journal of Advanced Manufacturing Technology,2017,92 (9/12):3991-3999.

[35] 張玲利.多變量統計過程控制及其在注塑成型過程中的應用研究

[D].北京:北京化工大學,2007.

[36] HE Bobing.Characterizing of Polymer Morpholo-gies & in-

situ Monitoring of Injection Molding Process Using Ultrasonic Techniques[D].Cheng- du:Sichuan University Press,2007.

[37] EDWARDS R,THOMAS C.On-line Measure- ment of

Polymer Orientation Using Ultrasonic Technology[J].Polymer Engineering & Science,2001,41(9):1644-1653.

[38] 葉慶瑩,張逸,沈關成,等.碳纖維增強塑料的纖維取向介電測量

方法[J].塑料工業,2019(5): 103-106.

[39] RIBEIRO B.Support Vector Machines for Quality Monitoring

in a Plastic Injection Molding Process [J].IEEE Transactions on Systems,Man,and Cybernetics,Part C (Applications and Reviews),2005,35(3):401-410.

[40] 周昊飛,劉玉敏.基于深度置信網絡的大數據制造過程實時智能監

控[J].中國機械工程,2018,29 (10):1201-1207.

[41] MACGREGOR J,CINAR A.Monitoring,Fault Diagnosis,

Fault-tolerant Control and Optimiza-tion:Data Driven Methods[J].Computers & Chemical Engineering,2012,47:111-120.

[42] SPERANZA V,VIETRI U,PANTANI R.Moni-toring of

Injection Molding of Thermoplastics: Average Solidification Pressure as a Key Parameter for Quality Control[J].Macromolecular Research,2011,19(6):542.

[43] LU H,PLATANIOTIS K N,VENETSANOPO-ULOS A

N.MPCA:Multilinear Principal Compo-nent Analysis of Tensor Objects[J].IEEE Trans-actions on Neural Networks,2008,19(1):18-39.

[44] ZHANG S,DUBAY R,CHAREST M. A Princi-pal

Component Analysis Model-based Predictive Controller for Controlling Part Warpage in Plastic Injection Molding[J].Expert Systems with Appli-cations,2015,42(6):2919-2927.

[45] GE Z,YANG C,SONG Z.Improved Kernel PCA-based

Monitoring Approach for Nonlinear Processes [J].Chemical Engineering Science,2009,64(9):2245-2255.

[46] HOFFMANN H.Kernel PCA for Novelty Detec-tion[J].Pattern

Recognition,2007,40(3):863- 874.

[47] CHEN W C,TAIP H,WANG M W et al.A Neural Network-

based Approach for Dynamic Quality Prediction in a Plastic Injection Molding Process[J].Expert Systems with Applications,2008,35(3):843-849.

[48] YANG Y,GAO F.Adaptive Control of the Filling Velocity

of Thermoplastics Injection Molding[J]. Control Engineering Practice,2000,8(11):1285-1296.

[49] DUBAY R,HU B,HERNANDEZ J M,et al. Controlling

Process Parameters during Plastication in Plastic Injection Molding Using Model Predic- tive Control[J].Advances in Polymer Technology,2014,33(S1):21449.

[50] RUAN Y,ZHANG Y,MAO T ,et al.Trajectory Optimization

and Positioning Control for Batch Process Using Learning Control[J].Control Engi-neering Practice,2019,85:1-10.

[51] HOPMANN C,ABEL D,HEINISCH J ,et al. Self-

optimizing Injection Molding based on Itera-tive Learning Cavity Pressure Control[J].Produc-tion Engineering,2017,11(2):97-106.

[52] ZHANG Y,XI D,YANG H,et al.Cloud Manu- facturing

based Service Encapsulation and Optimal Configuration Method for Injection Molding Ma-chine[J].Journal of Intelligent Manufacturing,2019,30(7):2681-2699.

[53] LI Z,LIU X,WANG W M,et al.CK share:Se-cured

Cloud-based Knowledge-sharing Blockchain for Injection Mold Redesign[J].Enterprise Infor-mation Systems,2019,13(1):1-33.