李建軍�����,唐偉����,李東

金發科技股份有限公司,廣東廣州 510663

摘要:對集中吸料系統原有的固定分組控制進行節能分析,通過對固定分組控制建立數學模型,確定了影響系統能耗的關鍵要點�����。在固定分組控制算法基礎上�����,提出了一種基于機臺聯網的動態分組與匹配優化的智能方法�����,介紹了其優點和關鍵技術,建立數學模型,實現智能控制的主要算法,分析結果表明該方法可穩定的完成智能控制功能����,降低了系統能耗�。

關鍵詞:塑料數字化工廠;集中吸料;智能算法;動態分組;匹配優化

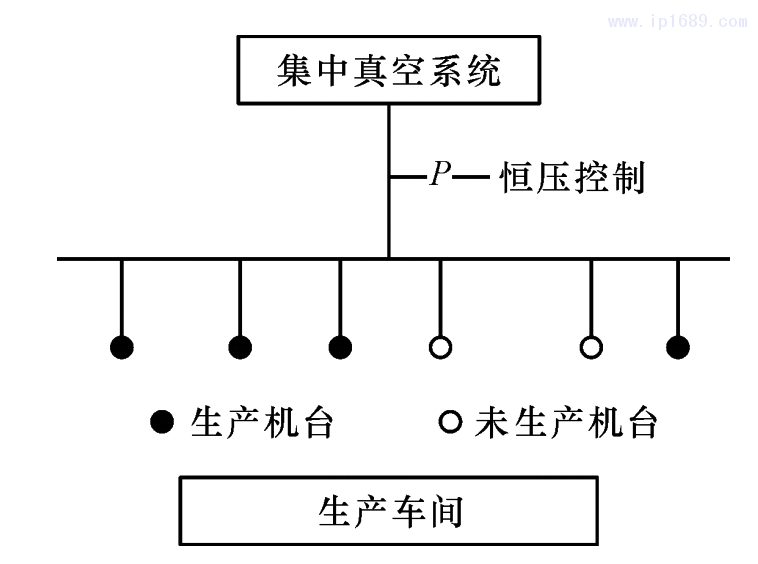

集中吸料系統的工作原理是通過集中真空系統的羅茨風機進行恒壓控制[1]���,并通過管道連接到生產機臺��,實現成品的吸料控制�,如圖1所示��。在改性塑料行業�,生產車間內有多條生產線�,要求集中真空系統恒壓PH(單位MPa)能滿足總的運行機臺的負壓要求�。集中真空系統的PH通過羅茨風機進行恒壓控制產生,生產機臺所需負壓與產量�,產品特性等有關�,為了減少設備投資及系統運行能耗���,在設計時,集中真空系統的最小恒壓值滿足大多數機臺同時運行所需負壓即可��。在生產運行時��,在集中真空系統中�,根據生產需求設定合適的恒壓值PH����,在傳統設計中,采用固定分組法進行吸料,實現生產車間機臺成品吸料控制�。

固定分組法通過對機臺進行分組控制���,集中真空系統的負壓值只需要滿足分組內的機臺吸料需求����,減少了系統設計冗余量��。但是在實際應用中���,存在以下問題:

1)分組提前設定��,生產機臺的運行/停機狀況變化,很難進行分組變化���。

2)生產線的設置參數不合理,機臺信息缺少與集中吸料系統的交互�,導致吸料參數設置不合理�����。

3)系統能耗較大���,主要在于負壓空損耗[2]導致的能耗浪費�����。

本文提出了新的智能算法�����,包括動態分組 [3-4],機臺聯網及機臺匹配優化三個部分內容�,可降低集中吸料系統能耗�,實現以下控制目標:

1)進行動態分組之后���,負壓控制能滿足生產機臺運行/停機的變化�����。

2)通過生產機臺的聯網���,自動優化相關設置參數���,實現智能降低能耗����。

01 集中吸料系統原理與節能分析

1.1集中吸料系統結構及負壓需求

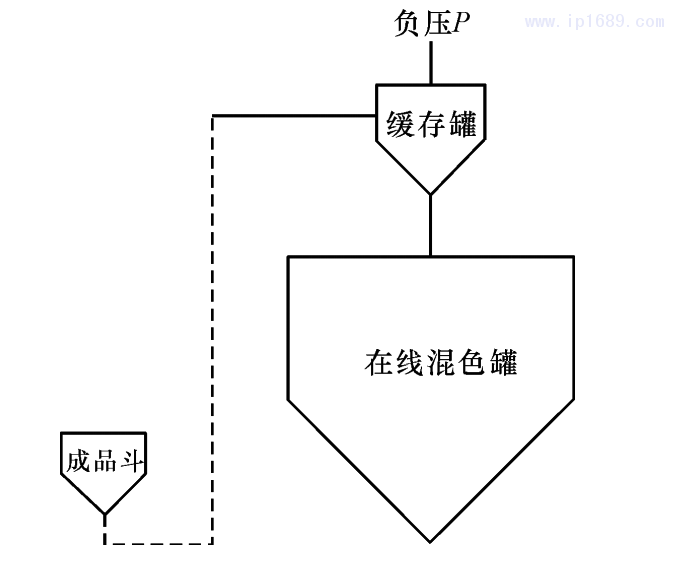

集中吸料系統使用固定分組法進行成品吸料控制���,存在能耗浪費問題�����,本文對吸料系統原理及實際的負壓需求進行分析,確定節能要點。集中吸料系統的單個機臺成品吸料系統如圖2所示,成品斗內物料通過負壓吸料到緩存罐��,然后放至在線混色罐�����,成品吸料速度與負壓值成負相關���。機臺所需負壓Pi與實際產量為負相關�����,當產量較大時�����,負壓Pi值更小,才能保證生產成品及時送至在線混色罐中�����。

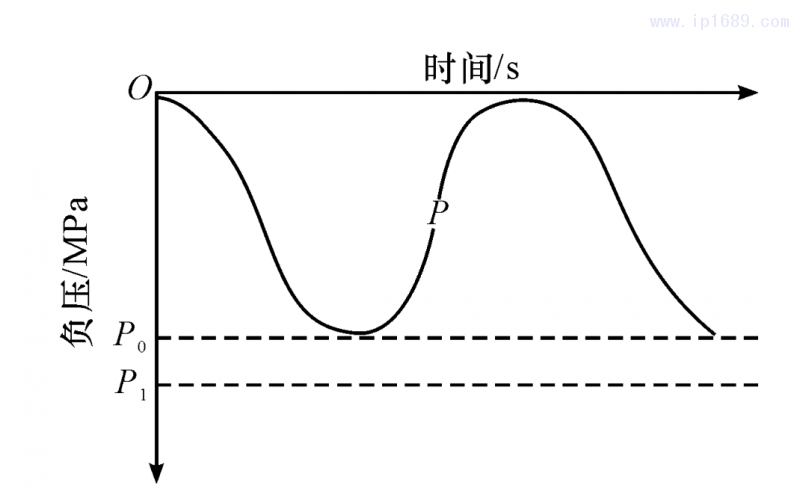

在機臺成品吸料系統中�,負壓值Pi應該與產量相匹配,成品斗內物料堆積到一定的料位�����,通過負壓吸料至緩存罐��,等待料位堆積一定料位時再次吸料���,等待過程中機臺對負壓值大小無要求�����。如圖3�,機臺負壓需求曲線描述了與產量相匹配的負壓值的變化情況,P1為產量較大時的需求負壓,P0為較小產量時的需求負壓���,曲線P為與成品斗料位相關的負壓需求。

1. 2 固定分組法的節能分析

上文分析了單個機臺的實際負壓需求,集中吸料系統使用固定分組法對生產車間機臺進行分組時��,組內機臺總的負壓需求僅進行了簡單計算�,如式 (1) 。其中N為組內的機臺數量,機臺所需最小負壓值為Pi��,保證了組內所有機臺同時運行時仍能夠實現成品吸料功能�。

在實際控制系統中,組內機臺是否運行是由生產訂單確定的,分組內的機臺不運行時,負壓需求為零,運行機臺的負壓需求曲線Pi與圖3相似���,則分組內的機臺實際負壓總需求PZ計算,如式(2) ,其中n為運行機臺數量,Pi為機臺i的實際負壓需求���。

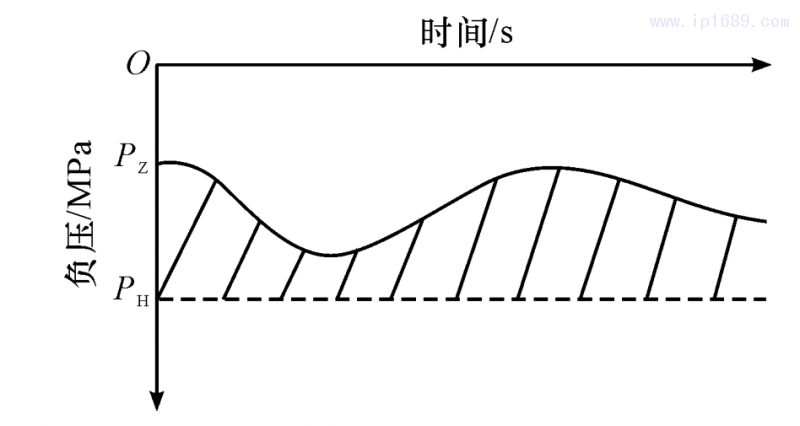

生產線的進行固定式分組時,通過對式(1)、(2)進行細化分析��,將分組內的實際負壓總需求與恒定負壓值進行比較����,其關系如圖4所示。從圖中可以看出PZ是根據機臺運行情況變化的曲線�����,而PH為集中真空系統設定的恒壓控制值�,當出現機臺開機數量較小或成品吸料完成后的等待過程時,兩者之間存在明顯的差值(圖4中的陰影部分) �����,維持此部分負壓所需要的能耗(圖4中陰影部分面積并不表示具體能耗數值) �����,即為負壓損耗值。

如何降低集中吸料系統的負壓損耗值���,如圖4所示,可以從PH和PZ兩個方面來進行梳理:

1) PH由集中真空系統進行恒壓控制�,與分組內的運行機臺數量n有關�,調整頻次較低��,調整PH可以明顯降低系統能耗�����,但PH與n的關系還要進一步研究確定。

2) 負壓總需求PZ實質上是運行機臺的負壓需求值Pi進行綜合計算后的曲線��,前文可知���,負壓需求值Pi與生產過程相關,其變化較快��,通過固定式分組法很難調整PZ曲線��,需要使用更加智能的算法來對PZ進行調整����,降低系統能耗�����。

02 集中吸料系統節能數學模型

2. 1 節能組合模型

對于集中吸料系統來說�����,降低系統能耗的重點在于降低系統負壓損耗值,從前文可知,集中真空系統和集中吸料系統的控制均可以降低系統能耗����,但本文主要把集中系統吸料作為控制目標。圖4中���,對于分組內的N條生產線,T為PH調度周期[5](假定為分組內的運行機臺數量n變化為一個調度周期) �����,由于系統負壓損耗S與負壓總需求PZ和恒壓值PH的偏差有關�,系統負壓損耗S最小的目標函數數學模型為:

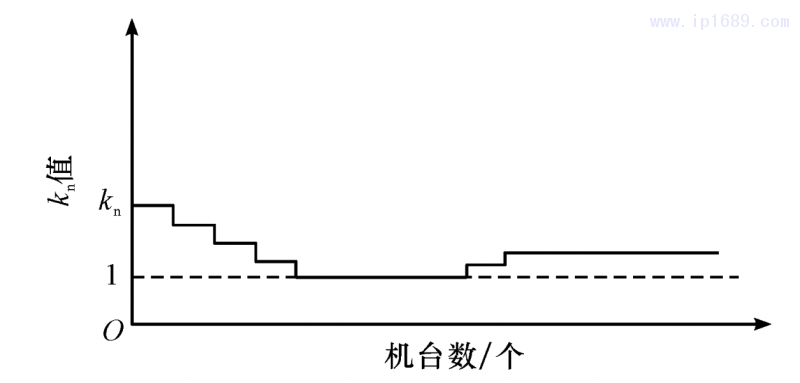

式中,假定調度時間T內PH值不變; kn-系統恒壓值PH的損耗計算系數; kn-運行機臺數n有關���。

本文中集中真空系統進行變頻恒壓控制,兩者關系如圖5所示: 1) kn為損耗負壓計算系數���,吸料使用負壓設為1,kn值大于1; 2)當機臺運行數較少時�,系統負壓損耗較高; 3)當運行機臺數量增加時�,集中真空系統負壓損耗系數降低��。4)在機臺數量不變化時���,負壓損耗系數基本不變化��,為方便進行節能分析,假定調度周期T內���,kn值為恒值。

由式(2)中���,對PZ進行替換,可得出新的數學模型�����,見式(4)����,前式(3)中�,運行機臺數量必屬于分組內的機臺,使用μi作為機臺運行狀態,見式(5)

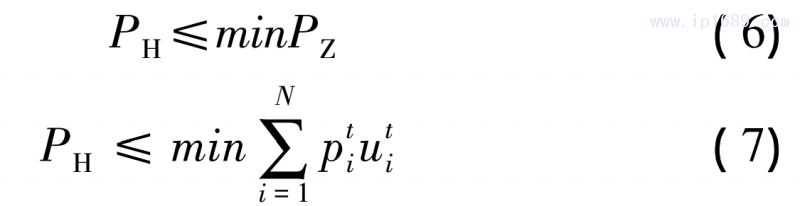

前文已經敘述了降低系統能耗的兩個方面��,除了降低系統負壓損耗S外����,若能夠降低系統恒壓值PH,從圖4可知,PH需要滿足運行機臺的吸料負壓需求����,聯合式(2) �����,建立數學模型,見式(6)、(7) 。

2. 2 節能模型智能算法

集中分料系統控制車間所有機臺的成品吸料��,假設車間機臺總數量為M�,分組內的機臺數量為N,一般情況下,分為2組進行成品吸料控制,圖6為車間機臺進行固定分組時的負壓需求圖��,未運行機臺負壓需求為零�����。本節詳細介紹智能算法的實際運用�。

2. 2. 1 動態分組算法

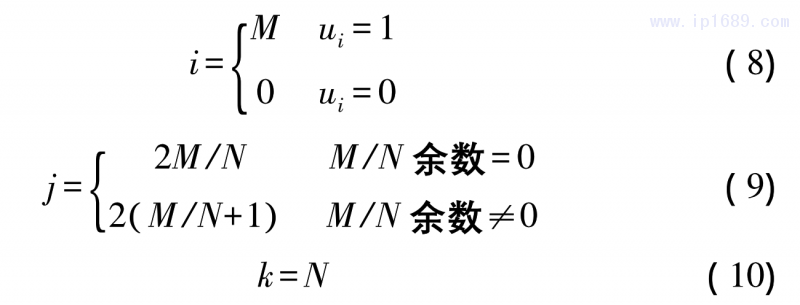

圖6中,分組1和分組2中各有3個機臺��,其中P6機臺未運行���,其負壓需求值為0�����。依據式(4)的數學模型,分組2中負壓損耗值更大,若PH未進行調試,則依據式(7) ���,系統能耗也更高。本文提出了通過動態分組算法,對分組進行調整���,確保組內的機臺全部為運行機臺,建立如下數學模型:

式中,i-運行機臺編號; j-分組編號; k-組內編號; M-機臺總數量; N-分組內機臺數量。

2. 2. 2 機臺聯網

從上文可以看出,動態分組算法主要是對分組內的機臺進行調整���,從圖6中可以看出,機臺的負壓需求曲線均不相同,負壓需求主要與產品產量����,物料特性等有關����,使用kpi表示機臺i的負壓吸料系數��,當產量較高時����,kpi值也更高���。

在式(11)中���,kmin為最小產量機臺系數(通常默認為1) ����,ki為機臺i與最小產量機臺產量比值 (≥1) 。

2. 2. 3 機臺匹配優化

通過對圖6的機臺負壓需求曲線進行簡化計算,當吸料時負壓值Pi為恒值,當等待吸料時,負壓值Pi為0,當負壓滿足吸料要求后,可根據負壓吸料系數Kpi對機臺吸料時間與等待時間進行匹配優化[3]�����,可以降低系統恒壓值PH���。

03 智能算法求解與分析

智能算法求解過程如下:

1) 根據機臺總數量M�����,分組內的機臺數量為N,根據式8�����,計算分組數量j���。

2) 通過系統聯網����,確定運行機臺數量n,并按照式8�����,式9����,進行動態分組編號。

3) 通過各機臺產量信息���,確定機臺的吸料負壓系數kpi,對機臺的吸料與等待時間進行優化�。

04 結論

本文通過對集中吸料系統進行分析���,提出了新的智能算法��,降低集中吸料系統的能耗��,需要從PZ和PH兩個方面進行處理�,解決了固定分組法存在的能耗損失問題。本文提出的智能算法通過對機臺實際負壓需求曲線進行分析��,使用動態分組方法確保分組內的機臺數量為最大允許值�,可以減少系統的負壓損耗值,在通過機臺聯網的情況下�����,根據機臺實際產能情況�����,合理的匹配分組內不同機臺的吸料時間和等待時間�,降低系統的恒壓值����,減少了系統的能耗。

通過本文介紹的控制算法�,只需要設置根據機臺運行情況�����,機臺產量信息,實現智能的集中吸料系統控制�,是一種比傳統的固定分組法控制更行之有效的節能方法���,應用范圍更加廣闊����,符合數字化工廠的建設需求�。

參考文獻

[1]羅秋芳.PLC在負壓恒壓自動控制系統中的應用[J].中

國科技信息,2006 ( 3) : 42.

[2]馬玉秋�����,張業輝�,耿久紅.降低變壓器空載損耗的新方法[J]

.變壓器�����,2007���,44 ( 5) : 30-33.

[3]李會�,張天麗��,陶佰睿�����,等.動態分組方案的自適應人工魚算法[J]

.計算機工程與應用,2013,49 ( 8) :58-62.

[4]李樹山����,李剛�����,程春田.動態機組組合與等微增率法相結合的

火電機組節能負荷分配方法[J].中國電機工程學報,2011,31 (7) ��,41-47.

[5]尚金成.基于時間尺度的節能發電優化調度協調模型及算法[J]

.電網技術����,2008,32 (15) : 55-61.