王新蒙

(唐山工業職業技術學院,河北 唐山,063299)

摘要:針對汽車內飾功能件模內裝飾(IMD)成型的需要,設計了該功能件的IMD成型工藝方案,完成了兩副關鍵設備的結構設計。IMD成型工藝包含膜片文創圖案絲印、膜片預成型、膜片沖裁、膜片模內注塑等環節。針對膜片預成型工序設計了一種膜片高壓預成型模具;針對模內注射成型工序,設計了一種兩板兩腔單次分型側澆口注塑模具。實踐證明,該成型工藝工序設計合理,成型模具裝置結構簡單、實用,能為同類內飾件的成型設計提供借鑒。

關鍵詞:模內裝飾 高壓成型 汽車內飾 工藝設計 模具設計

對于集藝術性、時代性為一體的具有文創圖案標識的功能性內飾件,如空調調控面板、中控擋位操控面板等,需運用特殊的注射成型工藝,保證塑件外表面上文創標識的耐磨性能及其清晰度[1-3],此工藝被稱為模內裝飾(IMD)。該技術是將印有圖案的薄膜放入注塑模內進行注塑的一種新技術,其在汽車內飾件生產中有著廣泛應用,并被廣大消費者喜愛[4-6]。下面結合某乘用車行車模式功能鍵觸摸蓋內飾件的IMD成型進行該工藝技術介紹,以供工藝制作及模具設計參考。

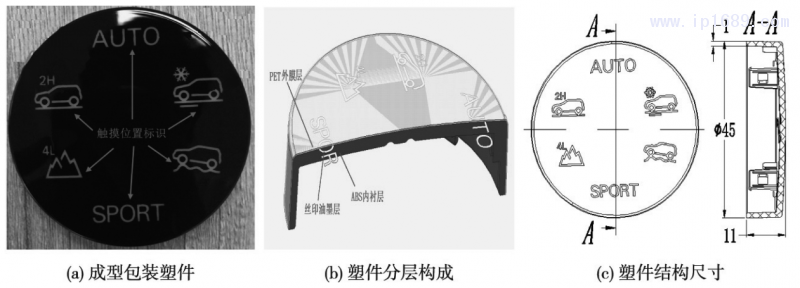

1行車模式功能鍵觸摸蓋塑件形狀

采用IMD成型的功能鍵觸摸蓋塑件如圖1(a)所示,塑件外圍尺寸為 45mmx11mm。塑件由三部分構成,如圖1(b)所示,最外層為聚對苯二甲酸乙二醇酯(PET)保護膜耐磨層(厚度為0.125~ 0.250mm),中間層為絲印油墨(厚度為0.125~0.250mm),最內層為丙烯腈-丁二烯-苯乙烯共聚物(ABS)硬膠塑膠層(厚度為2mm)。該塑件在文案位置處實際上有三層,而在非文案處則為兩層

2塑件IMD成型工藝

1)PET硬質膜定制。膜材料選用深圳市森銳泰科技有限公司的PET膜,該膜特點:防變形能力較好,耐高溫、耐水、耐化學性,熔點260℃以上,透明性非常優越,透光率90%,不同厚度透光率幾乎不變,適用于高端面板印刷。膜的定制采用單面加硬膜,厚度為200μm,該厚度的薄膜應用于該產品特點:抗刮傷性好,耐腐蝕性好,單面可印刷,紫外光膠(UV)/PET油墨附著力強,透明度可達90%以上,可單面/雙面油墨增強附著力處理,印刷附著力強。本次成型選用的膜片為單面加硬膜片,加硬膜面涂裝硬度級數為2H。PET膜片為卷料。

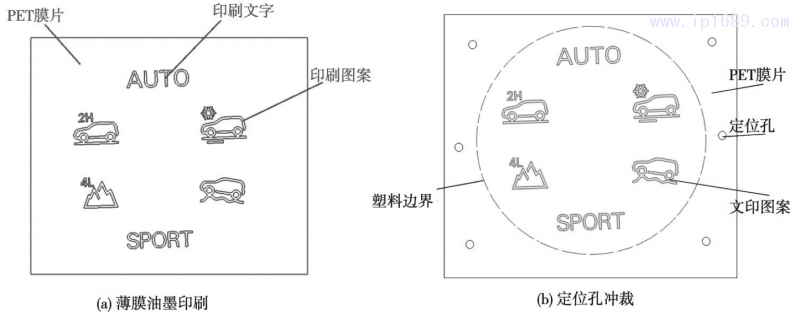

2)油墨絲印。將圖1(a)所示的文字及圖案經預變形尺寸分析后,通過絲網印刷的方式,印制于非加硬膜面一側,如圖2(a)所示。

3)定位孔沖裁。油墨烘干后需要進行定位孔設置,為下一步的膜片高壓成型做準備,定位孔沖裁如圖2(b)所示。

4)將圖2(b)中獲得的膜片置入高壓成型機內,進行膜片的預成型,該步驟需要設計專用膜片高壓預成型模具,成型好后的膜片再進行下一步的修邊沖裁。

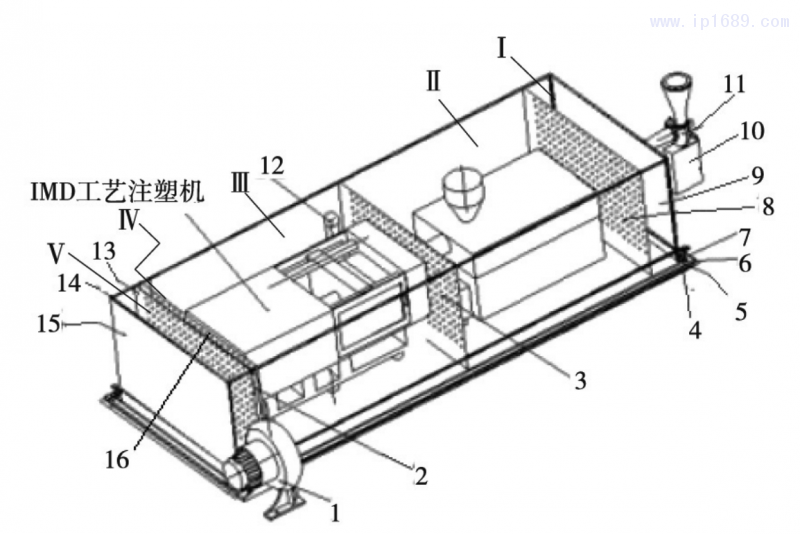

5)將成型后PET膜片放置于專用IMD注塑機內進行注塑,需要設計相應的模內成型注塑模具,該注塑環節不同于普通注塑,對環境溫度控制要求較高,需要設置特殊的注塑機及專用注塑機工以保證塑件在一定濕度和溫度條件下進行注塑。注塑機環境采用如圖3所示的工棚進行控制。

工棚主要是保證制作IMD塑件注塑機為恒溫、恒濕、去靜電的使用環境。各零件作用:件6,9,15薄膜圍成注塑機所需要的獨立工作空間,其內設置有件14,3,8,這3個隔熱小孔通風板形成Ⅰ~Ⅴ共5個空間,其中Ⅳ空間為灰塵過濾空間。其中件13,16,3,8設置有小圓孔,起到通風的作用。件5,6起到與外界空氣隔絕的作用,件4用于調節件5的壓緊程度。其工作原理是:件1送等離子風至第Ⅴ室,經件2過濾后進第Ⅲ室、Ⅱ室、Ⅰ室,隨后由件11抽送至外部環境中,以防止Ⅱ室內加熱空氣倒流進Ⅲ室,而影響Ⅲ室內的溫度,從而引起IMD制品的翹曲變形。件12為開啟注塑機艙門時,保證操作者身上無靜電釋放。件1所送進的風為等離子空氣。Ⅰ、Ⅱ、Ⅲ、Ⅳ室內皆設置有溫度、濕度控制傳感器,以保證件1在空氣輸送期間隨時依據工況變化而做濕度調整,保證Ⅱ、Ⅲ室內的恒溫、恒濕環境。

3膜片高壓預成型模具設計

3.1模具結構

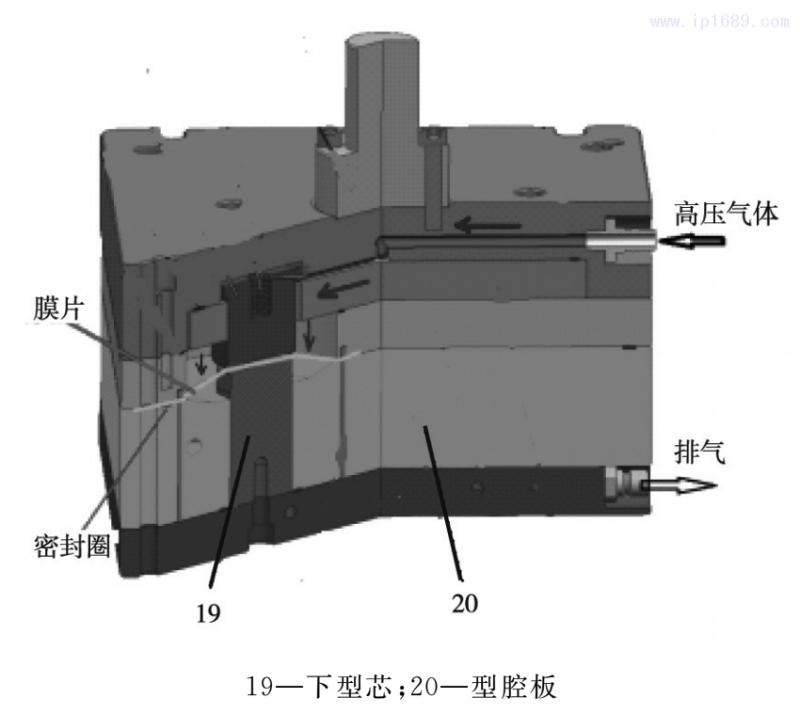

膜片高壓預成型模具的結構如圖4所示。

3.1模具結構

膜片高壓預成型模具的結構如圖4所示。

模具結構類似于板料沖壓模具,由上、下兩部分構成。其作用是:模具在高壓成型機內放置好后,模具打開,將圖2(b)中進行定位制成后的PET印刷膜片放在圖4(a)所示的由定位針17與膜片上相應的定位孔定好的位置,高壓成型機內的加熱裝置對膜片進行加熱,再將高壓成型機上部的沖頭將模柄18下壓,將上模與下模閉合,對膜片進行成型,成型的膜片如圖4(b)所示。

3.2工作原理

具工作原理如圖5所示。將PET膜片放入模具中,依靠定位針17定位加熱好后,模具閉合,高壓成型機將高壓氣體注入膜片上部的腔體中,從而將軟化后的膜片通過高壓氣體往下壓,緊貼住下方的下型芯19,同時膜片下方腔體中的氣體由抽氣機抽走,保證膜片能無間隙緊貼下型芯19的表面并將其包緊,形成圖4(b)所示的成型膜片。成型后膜片的脫模由型腔板20推出和氣體輔助頂出2種方式相結合來從型芯19上頂出。

4模內成型注塑模具設計

4.1模具結構

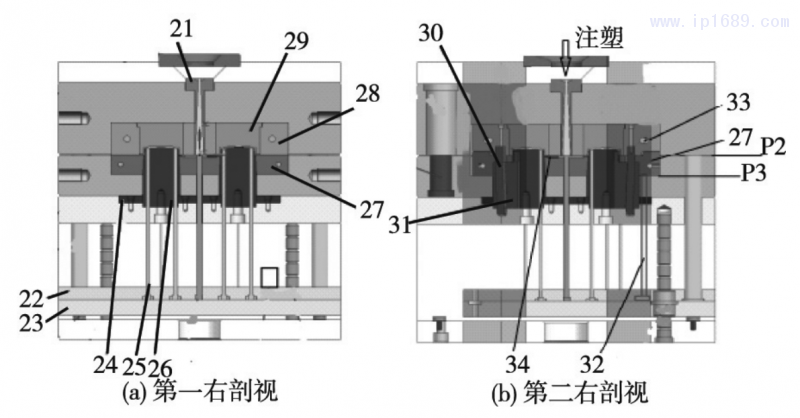

將圖4(b)所示預成型膜片進行沖裁修邊后,再將該膜片放入圖6所示的IMD注塑模具中,對膜片的內表面進行注塑增強加固。使用兩板兩腔單次開模冷流道側澆口結構的注塑模具,單腔中,澆口采用開設于脫模推板27上的流道澆口34進行澆注,模腔內的排氣則依賴于型芯26與脫模推板27之間的安裝間隙來進行,其安裝間隙不大于0.02mm。

單腔型腔的成型件主要由型腔中央鑲件29和型芯26構成。采用8mm水道33進行冷卻,型芯26、脫模推板27、型腔鑲件28都需要冷卻。成型后的塑件脫模依靠3種機構實現:一是依靠推桿32和脫模推板27組合在一起的外沿推板機構實施外邊沿的推出脫模;二是內壁上設置頂針25的頂出脫模;三是塑件內壁上4個倒扣的彎銷內收抽芯脫模機構,機構由彎銷30驅動安裝于型芯壓板24以下的內滑塊31實施內收抽芯,實現塑件內壁上4個倒扣的脫模。

4.2模具工作過程

模具工作過程按照如下步驟。

1)模具安裝于注塑機上后,在圖6(b)的P2面處打開,依靠機械手,將圖4(b)中沖裁好的膜面放入型腔中央鑲件29內,并通過背面中空吸住貼緊鑲件29的腔壁。

2)模具在P2面處閉合,注塑機噴嘴通過澆口襯套21將塑件注塑到模腔內,熔融塑料通過流道澆口34進入模腔,采用低壓注塑方式進行注塑。經保壓、冷卻等過程后,等待開模。

3)模具在P2面處打開,打開時,彎銷30將驅動內滑塊31完成塑件內壁4個倒扣內收抽芯脫模。

4)注塑機頂桿推動蓋板22、推板23頂出,從而推動推桿32及其連接的脫模推板27、頂針25等聯合將塑件從型芯26上頂出,實現塑件的完全脫模。

5)復位時,第4步中的頂出機構必須先復位,而后模具再次從第1步往復循環進行。

05 膜片注射成型工藝

通過塑件IMD成型工藝過程可以看出,膜片熱氛圍高壓吸塑成型、模內IMD注射成型是關鍵的成型環節,該工序中用到的模具設計關鍵技術要點和創新點如表1所示。

6結論

a)針對某汽車內飾件藝術圖案裝飾成型需要,設計了IMD成型工藝方案。

b)針對膜片預成型工序設計了一種膜片高壓預成型模具;針對模內注射成型工序,設計了一種兩板兩腔單次分型側澆口注塑模具。最終生產出的內飾件文創圖案美觀清晰、色澤鮮明。

參考文獻

[1]李天添,趙丹華,趙江洪.基于視覺認知的汽車內飾造型效果圖評價體系構建[J].包裝工程,2018,39(6):165-169.

[2]趙利平.基于多腔交錯排布的操作按鈕注塑模具設計[J].現代塑料加工應用,2018,30(4):48-51.

[3]趙丹華,顧方舟.汽車內飾的造型設計與設計研究[J].包裝工程,2019,40(16):43-61.

[4]王薇莉,胡在京,陳利民.采用模內裝飾技術的手機面板注塑模具設計[J].塑料,2009,38(2):101-103.

[5]李桂芹.汽車儀表罩殼IMF斜曲面膜熱定型成型模具設計[J].塑料工業,2016,44(8):44-48.

[6]沈忠良,鄭子軍,肖國華,等.汽車中控面板IMD成組模具設計[J].工程塑料應用,2017,45(1):70-75.