蘇通1 黃瑤1 倪君杰2 魏翔宇1

(1.江蘇大學材料科學與工程學院,江蘇 鎮江,212013;2.鎮江成功高科技有限公司,江蘇 鎮江,212028)

摘要:以汽車前組合燈導光條為例,選擇最優拉丁超立方抽樣方法得到樣本。選取熔體溫度、模具溫度、保壓時間、保壓壓力和冷卻時間5個參數為輸入層,以最小體積收縮率與最小縮痕指數為輸出層,構建徑向基(RBF)神經網絡模型。建立的模型經檢驗,擬合度高,誤差小,可以替代仿真程序。應用Isight優化模塊,得到一組最優注塑工藝參數組合,實際模擬結果和預測結果基本吻合,有效提高了成型質量。

關鍵詞:導光條 注塑工藝 徑向基神經網絡 最優拉丁超立方 參數優化

光導作為LED的間接照明形式,無需其他額外設計,給予光源便可有很好的照明效果,簡化了制造流程。作為透明工程塑料,光導對于成型質量、外形和裝配精度都有很高的要求,加工出的塑件需要無氣泡、無縮痕、無翹曲變形等。

大量學者就如何消除此類注塑缺陷做了相關研究。張魯濱等[1]以塑料葉輪為例通過MIV算法篩選將模型的誤差控制到7%;Nguyen TK等[2]以框架部件為例進行田口法方差分析和信噪比分析,得出保壓壓力對框架部件翹曲變形量的影響最大;Altan M[3]通過Taguchi試驗設計和方差分析確定最小收縮的最佳條件。

在相關研究的基礎上,下面針對光導產品,以汽車前組合燈導光條為例進行論述。采用最優拉丁超立方抽樣,根據樣本計算機輔助工程(CAE)模擬結果以及所構建近似模型對工藝參數優化,得到了一組最優參數,并利用這組工藝參數注塑出高質量的產品。

1材料成型與方法

1.1光導件分析

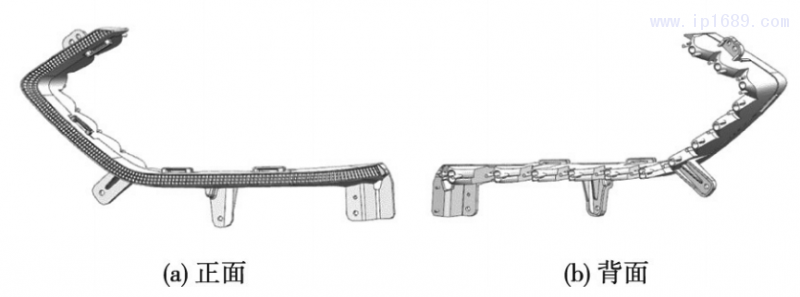

汽車前組合燈導光條是透明厚壁塑件,材料是聚碳酸酯(PC),牌號是Lexan143R,圖1為導光條三維圖示意。導光條最大外形尺寸是150mmx215mmx200mm,厚度相對比較均勻,約10mm。導光條正面為V字型的凹槽,使得光源照射達到全反射的效果。背面為LED燈槽,用于固定光源,細小特征較多,容易出現縮痕等缺陷。側面有多處卡扣,用于燈具裝配,要求高裝備精度。

1.2方法與思路

導光條工藝參數優化是一個多目標非線性問題。采用近似模型的設計,通過構建數學模型,來逼近一組獨立變量和響應變量以得到優化參數。可略過使用仿真程序所耗用時間,優化效率增加,求解時間縮短。以下選擇徑向基(RBF)神經網絡模型,具有較強的逼近復雜非線性函數的能力。

1.3初步模擬

將導光條3D模型導入Moldflow軟件,并設置好網格使得匹配率在85%以上。基于經驗法以及試錯法,初步選取工藝參數模擬。模具溫度設置95℃,熔體溫度設置300℃,冷卻時間設置20s,其余參數均采用軟件默認值。進行“填充+保壓+翹曲”分析得到模擬結果,初步模擬體積收縮率(X)為10.880%,縮痕指數(Y)為7.845%。

2試驗設計

試驗應用Isight進行參數設計和結果分析。為取得均勻性好的樣本,選擇最優拉丁超立方設計[4],因子與響應值的擬合結果真實且精確。該方法改進了隨機拉丁超立方設計的均勻性,試驗點均勻分布在設計空間中。其原理是在N個變量(維度)中,將每個變量分為M個概率相同(均勻等分)的區間,在這些區間中隨機抽樣,保證每個因子的每個水平只被研究一次。

對目標值影響較大的參數作為試驗因素:熔體溫度(A)為280~320℃,模具溫度(B)為70~120℃,保壓時間(C)為6~14s,保壓壓力(D)為50~110MPa,冷卻時間(E)為16~30s。選取對導光條成型效果影響較大的X以及Y為目標值。

3近似模型

3.1結果分析

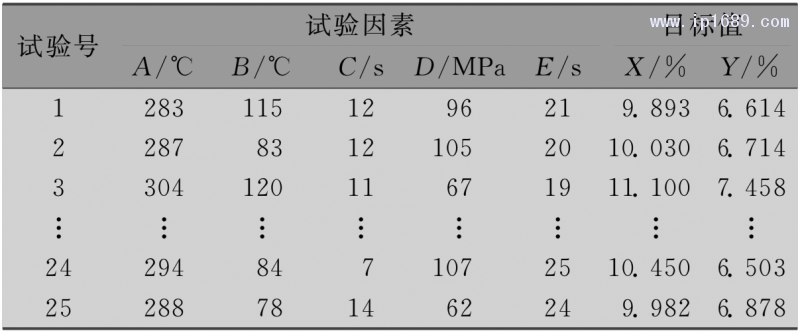

對試驗設計的條件進行抽樣,獲得25組數據,并通過Moldflow軟件進行模流分析得到優化目標值,試驗樣本及結果如表1所示。

3.2構建神經網絡模型

采用表1所得結果構建近似模型,選擇RBF神經網絡模型,并開始初始化。Isight軟件中,神經網絡是三層前向網絡結構[5],分別是輸入層、中間層(隱層)、輸出層。

將試驗影響因素A、B、C、D、E作為輸入矢量,映射入一個新空間,即從輸入層到中間層(隱層),此過程是非線性變換。再線性映射到輸出層,輸出層在新空間達成線性加權,輸出矢量是兩個目標值X、Y。由此,可得到如圖2所示RBF神經網絡模型,平滑因子設置為0.1,基函數類型選擇Radial,輸入節點數5個,輸出節點數2個。RBF函數是實值函數,常見有高斯函數、多二次函數和逆二次函數等,本研究選擇高斯函數。

3.3近似模型精度檢驗

通過最優拉丁超立方抽樣得到13組檢測樣本,檢驗所構建RBF神經網絡模型的精度,以保證近似模型的精確性。13組樣本具體數據見表2。

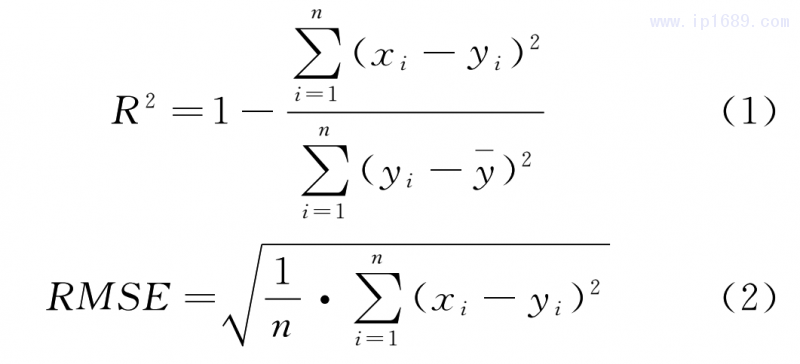

RBF神經網絡模型常用評價值有兩種,分別是擬合度系數(R2)以及均方根誤差(RMSE)。R2愈趨近1,RMSE愈趨近0,代表模型的可信度越高,能夠替代仿真程序。兩種評價指標的計算公式分別見式(1)和式(2)。

式(1)和式(2)中:n是試驗次數; y是平均值;Xi是模型預測值;yi是實際模擬值。

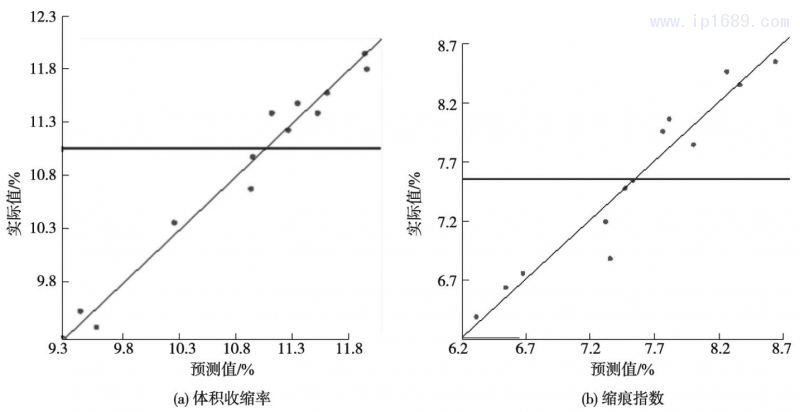

通過Isight軟件誤差分析模塊,對X的誤差進行分析,R2是0.97002,RMSE是0.05489。對Y的誤差分析,R2是0.93206,RMSE是0.08459。可以看出,R2皆大于下限0.90,RMSE皆小于上限0.2,說明所構建模型是可信的。實際模擬結果以及預測結果的關系如圖3所示,橫坐標代表13組預測值,縱坐標代表13組實際值。從圖3可清晰看出,分布趨近于一條直線,證明該模型可以較好地解釋了試驗。

4參數優化與生產驗證

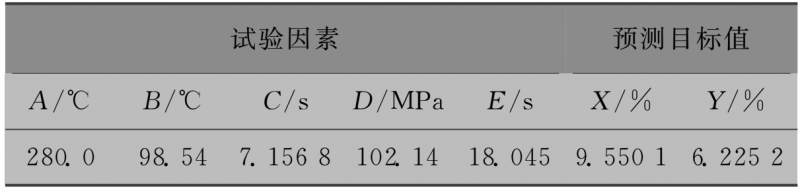

利用Isight軟件的優化模塊對試驗參數進行優化,得到如表3所示的一組參數值,其中X和Y為預測目標值。

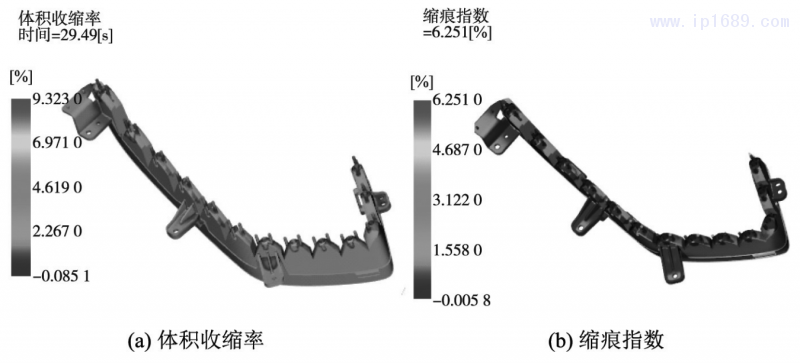

將得到的這組優化參數A?B?C?D?E作為試驗參數,在Moldflow中做CAE分析,得到實際模擬值X和Y分別為9.330%和6.179%,可以看出預測值與實際值誤差較小,優化后得到的預測數據和實際模擬數據吻合度較高,可以確認所構建RBF神經網絡模型的有效性。

應用優化后的參數進行實際模擬,結果見圖4

采用優化后的工藝參數進行實際注塑生產,隨機挑選一件產品進行質量驗證。經檢測,產品背面LED燈條安裝順利(見圖5)。對安裝好燈條的產品進行點亮檢測,產品沒有可見縮痕;利用三坐標測量儀測量后,產品無翹曲變形,塑件質量滿足需求。

5結論

a)采用最優拉丁超立方設計抽樣,結合Moldflow軟件進行CAE分析,得到均勻且有效的數據樣本并構建RBF神經網絡模型。經驗證,兩個目標值的模流分析結果與預測結果高度吻合。證明應用的最優拉丁超立方設計結合RBF神經網絡模型對導光條塑件注塑工藝參數優化的方法行之有效。

b)經優化后得到一組最佳工藝參數,即A為280.0℃,B為98.54℃,C為7.1568s,D為102.14MPa,E為18.045s。優化后X為9.330%,比初始模擬數據(10.880%)縮小了14.246%,優化后Y為6.179%,比初始模擬數據(7.845%)縮小了21.236%,優化效果顯著。參數應用于生產得到的產品符合質量要求。

c)通過建立RBF神經網絡模型,得到了最佳參數組合,節省了生產時間和材料,降低了生產試錯成本。

參考文獻

[1] 張魯濱,黃海松,姚立國.基于BP神經網絡和MIV算法的注塑件

工藝參數優化研究[J].塑料科技,2018,46(12):94-99.

[2] NGUYENTK,HWANG CJ,LEEBK.Numerical investig-

ation of warpage in insert injection-molded lightweight hybrid products[J].International Journal of Precision Engineering and Manufacturing,2017,18(2):187-195.

[3] ALTAN M.Reducing shrinkage in injection moldings via the

Taguchi,ANOVA and neural network methods [J].Materials and Design,2010,31(1):599-604.

[4] 王釗,魏翔宇,倪君杰,等.雙色尾燈燈罩注射成型影響因素多目

標優化[J].現代塑料加工應用,2020,32(1):50-53.

[5] 孔軼艷,黃力,陸大同.基于CAE和RBF神經網絡的注塑工藝優

化分析[J].塑料,2017,46(3):121-125.