趙毅,劉淑梅∗,潘泓誼

(上海工程技術大學材料工程學院�,上海 201620)

摘要:為降低某報警器上蓋注塑的翹曲變形�,課題組在分析不同尺寸澆口的翹曲量和剪切力結果后���,選用了較優的1.3mm澆口��。在此基礎上建立了響應面方案��,對工藝參數進行優化。選擇注塑時間、保壓時間和保壓壓力為優化參數��,以翹曲量為響應目標��,利用Moldflow進行模擬��,結合Design Expert軟件對方案結果進行分析,利用回歸方程擬合預測值�。得到了最優工藝參數為:注塑時1.5s�,保壓時間9.6s����,保壓壓力70MPa。根據最優方案獲得了合格的產品,證明了優化結果的可靠性。

關鍵詞:注塑成型���;翹曲���;響應面法��;Moldflow�����;Design Expert

報警器在汽車領域有許多應用,本課題研究的報警器在車速低于30km/h時�����,會模擬發動機引擎的聲音來提醒行人�,屬于車輛低速報警器。通常報警器殼體為注塑件�����,殼體內部裝載電子系統�����,因此殼體上蓋需要與底座緊密配合����,確保良好的密封性�����,以保護其內部系統不受腐蝕��。基于此�����,注塑時盡量減少翹曲以降低尺寸誤差���。王桂龍等[1-3]發現在蓋類零件的注塑過程中影響較大的工藝參數有保壓壓力�、注射時間和保壓時間��,其余參數影響較小�����。此外,對于工藝參數的優化�,響應面法可以根據參數指定范圍內的樣本點和測試結果���,擬合目標和參數的線性回歸方程�,根據方程預測最優參數組合;響應面法精密度高����、預測性能好��,比較適合做工藝參數的優化設計[4-5]。課題組結合前人的研究成果�����,在數值模擬的基礎上建立響應面方案�,研究注射時間、保壓時間和保壓壓力對報警器上蓋翹曲變形的影響��,通過實際生產和產品測試證實了優化結果的可靠性��。

1 工藝分析

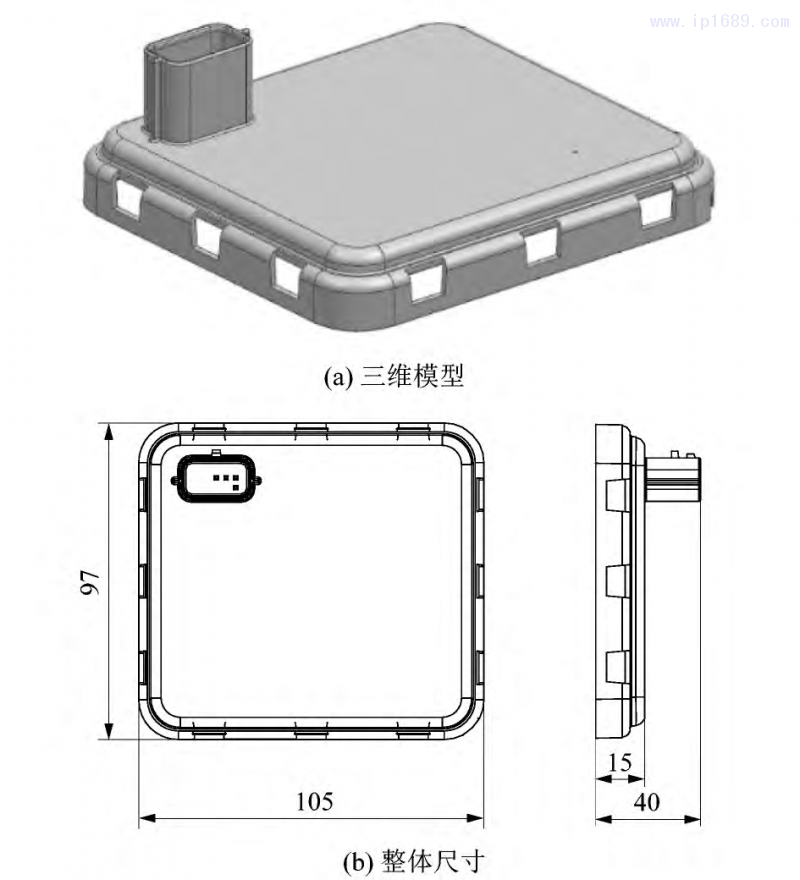

報警器上蓋的結構如圖1所示��,所用材料為PBT+PC,含有質量分數為15%的玻纖�,牌號為Pocan B 7616��。由于具有優良的耐熱性能���、電氣性能和阻燃性能以及吸水率低的優點��,該種材料常用于電子電器設備中���。

由圖1可以看出�����,報警器上蓋長105mm,寬97mm,是典型的方盒件�����。在其注塑成型過程中���,模具結構是影響翹曲的關鍵因素之一����,該報警器上蓋形狀規則,尺寸居中�,出于模具成本考慮�,采用單澆口�,結合Moldflow的澆口位置分析,最終選用中心點澆口注塑��。注塑過程中澆口尺寸過大會導致熔料各向異性增大��,垂直料流方向的收縮率變大����;澆口尺寸太小會導致澆口處的剪切速率和剪切應力變大����,導致塑料斷層����,影響產品性能[6]。課題組采用點澆口注塑��,設計了4個澆口尺寸��,分別為1.0�,1.3����,1.5和2.0 mm。采用相同的工藝參數仿真模擬,觀察4個方案對于產品性能的影響�。各澆口尺寸對應的翹曲量和剪切應力如表1所示��。

對比發現,采用1.0和1.3mm澆口產生的翹曲較小,但根據材料注塑性能,材料允許的最大剪切應力為0.4 MPa,1.0mm澆口的剪切應力為0.416 MPa���,超過了臨界值,所以考慮選用1.3mm澆口尺寸。

2基于響應面法的參數優化

2.1設計變量和響應目標

工藝參數對不同類型零件翹曲影響有差異��,根據前文分析�����,在報警器上蓋成型優化中����,挑選注射時間A、保壓時間B和保壓壓力C3個參數作為優化對象,翹曲量D作為響應值��。由成型窗口分析的質量填充發現��,在0.3~2.8s內可以完成注塑��,因此選取注射時間為0.5~1.5s,保壓時間為4.0~12.0s,保壓壓力為50~70MPa�����。各工藝參數的取值范圍如表2所示�。

2.2建立響應面方案

響應面法(RSM)是一種將數學方法和統計方法相互聯系�����,根據試驗方案的樣本點�,建立試驗變量與響應值之間函數關系的方法�����。響應面法有BBD(box behnken)和CCD(central composite design)兩種試驗設計方法�,CCD會選出超出參數范圍的樣本點����,可以更好地擬合響應曲面[7-8]。因此課題組采用中心復合響應面設計方法(CCD)進行優化設計��,根據Design Expert中的CCD設計方案����,試驗因素水平表如表3所示,-α和+α分別表示各因素超出上下限范圍的樣本點���。

將參數范圍輸入到Design Expert軟件中,生成CCD設計方案并進行試驗模擬���,表4所示為試驗方案和翹曲量(響應值)結果。

3試驗結果分析

3.1回歸方程擬合

基于表4的樣本點和響應結果���,采用二階方程擬合翹曲量D與注射時間A、保壓時間B和保壓壓力C之間的回歸模型�����,公式為

D=0.424+0.142A+0.013B+5.353×10-4C+3×10-3AB-1.9×10-3AC-1.437×10-4BC-0.021A2-3.339×10-4B2-7.745×10-6C2? (1)

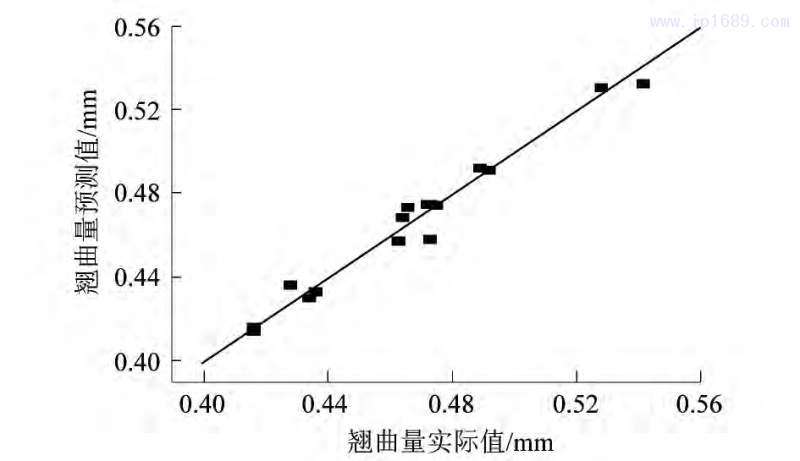

Design Expert可以根據擬合的回歸方程預測翹曲響應值����,圖2為報警器上蓋翹曲的預測值和實際模擬值的離散對比圖����,以翹曲量實際值作為離散點。由圖2可知�,預測值與實際模擬值較為接近���,由此說明該響應面模型的準確度較高��,可以準確預測報警器上蓋的翹曲量。

3.2響應曲面分析

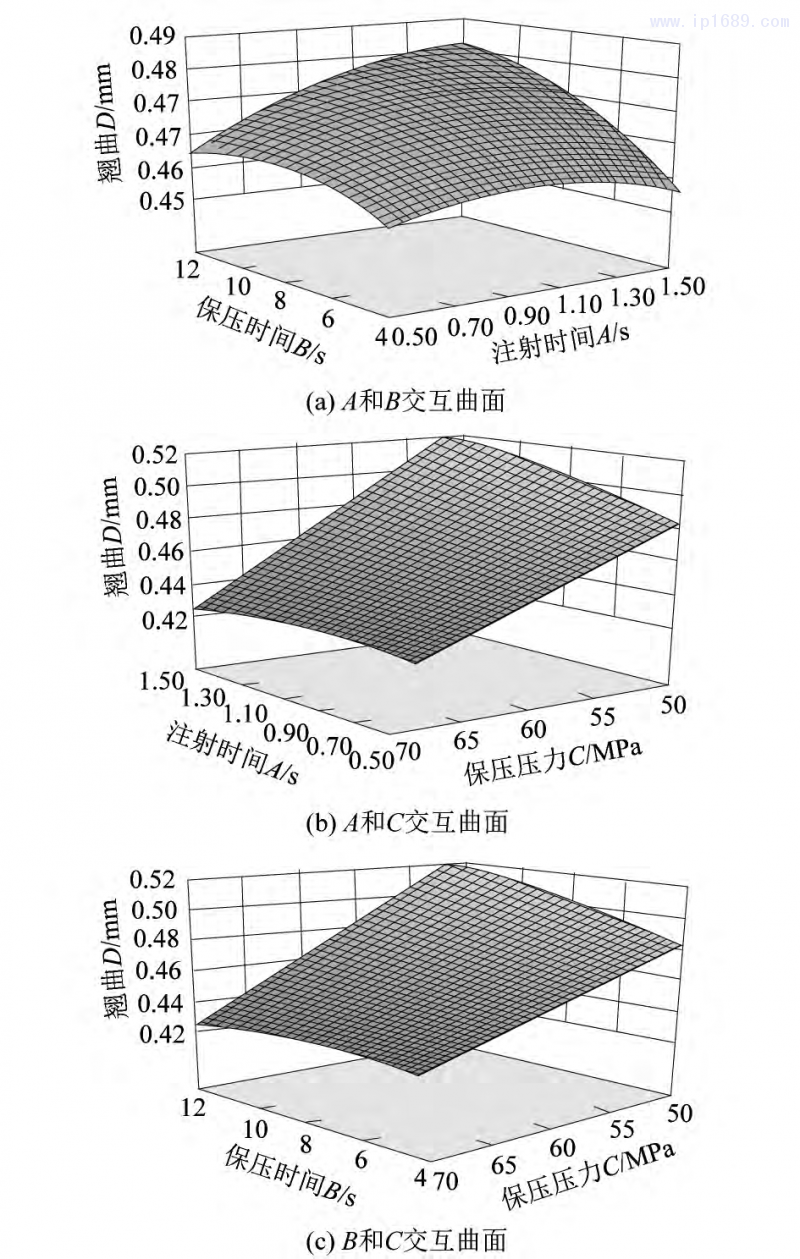

為了更直觀地分析因素之間的交互作用����,通過響應曲面圖來觀測因素之間對目標的影響��。圖3為響應模型的三維曲面,反映了3個因素交互作用對翹曲量的影響����。由圖3(a)可以看出��,當保壓時間B不變時,翹曲量隨著注射時間的減小有所降低�����,因為注射速率增大,可以減少殘余應力的堆積���。由圖3(b)和3(c)可以看出,當注射時間A和保壓時間B不變時�,翹曲量隨著保壓壓力C的增大而減少�����,是由于保壓壓力高可以使補料充足����,從而減少收縮和翹曲[9],響應曲面的趨勢和實際預測基本一致����。

表5為翹曲量響應模型的方差分析表�。其中���,模型P值越小代表模型對響應值的影響越顯著�,P值小于0.05時表明為顯著項,大于0.1時為非顯著項�。由此可以判斷��,A,B,C��,AB����,AC和A2為顯著項,其余為非顯著項。此外��,模型相關系數R2=87.3%��,表明響應面模型的擬合程度良好�,校正系數為94.6%�����,說明只有5.4%的響應值不能用此模型來解釋�。本模型的信噪比為22.42(大于4即是合理的)���,證明模型的分辨能力良好[10]�。

4試驗結果驗證

4.1模擬驗證

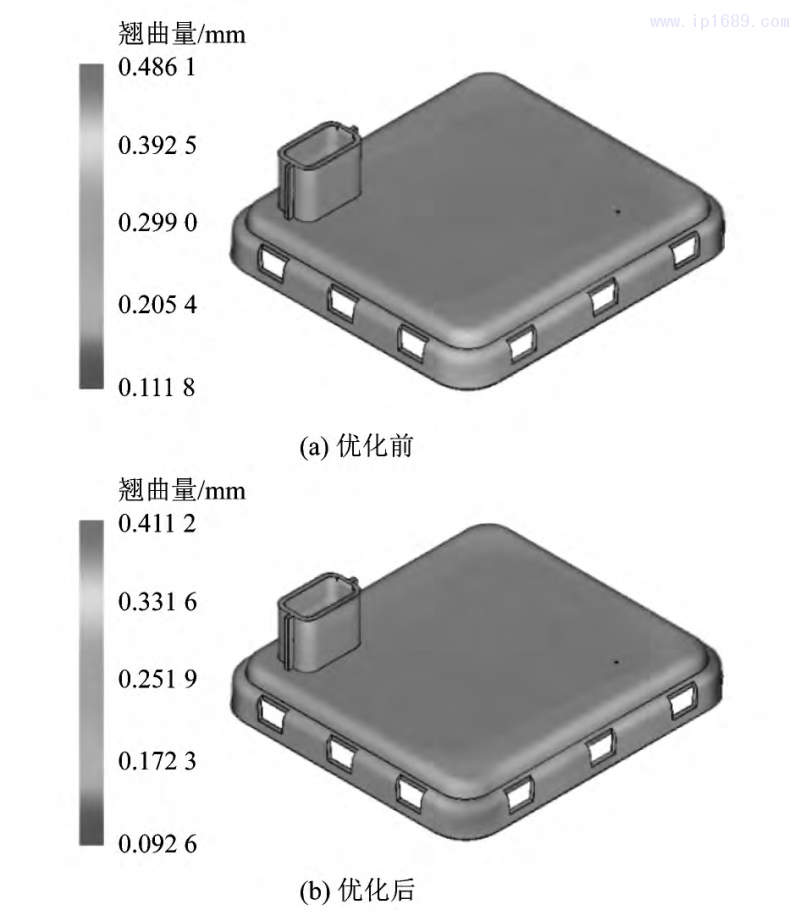

以最小翹曲量為期望目標��,通過Design Expert軟件可以預測報警器上蓋的最優工藝參數�,即注射時間為1.5s���,保壓時間為9.6s��,保壓壓力為70MPa���,翹曲量的預測值為0.4092 mm�����。重新利用Moldflow軟件對該組合進行仿真分析,模擬的翹曲結果為0.4112mm���,與優化的預測值較為接近,說明最優參數組合的選取比較合理����。圖4為工藝參數優化前后的最大翹曲量對比���。由圖4可以看出���,與最初方案的翹曲量0.4861mm相比�����,優化后的翹曲量降低了15%。

4.2生產驗證

為了驗證優化結果的可靠性,采用最優工藝參數組合生產報警器上蓋,圖5為試生產的樣品��。經過三維尺寸測量�����,產品實際翹曲變形與模擬結果相似�����。同時優化的目的是提高上蓋與底座配合的可靠性,將產品與底座裝配后進行-40~+105℃�、60min的溫度循環�,隨后浸入40℃水中進行防水測試����,結果顯示無泄漏,說明經過溫度循環后產品沒有出現較大變形����,仍具有良好的防水性�����,由此判定產品質量合格。

5結語

課題組對報警器上蓋的注塑方案進行分析�,對比不同尺寸澆口的翹曲量和剪切應力���,后采用了1.3mm澆口����,發現產品翹曲小�����,剪切應力適中�。在此基礎上�����,設計響應面優化方案,結合前人分析經驗�,選擇注射時間��、保壓時間和保壓壓力進行參數優化,期望減少產品翹曲���,通過回歸模型的預測得到了最優工藝參數組合:注射時間為1.5s,保壓時間為9.6s�,保壓壓力為70MPa���。利用Moldflow對最優工藝參數進行模擬���,結果證明優化后的產品翹曲降低了15%�����。同時,將最優工藝參數組合用于指導樣品生產,得到的產品尺寸測量結果符合預期���。經過測試產品溫度循環和防水性能,確認產品質量合格,驗證了優化結果的可靠性。

參考文獻:

[1]王桂龍����,趙國群�����,李輝平,等.薄壁注塑制品翹曲影響因素分析與工藝優化[J].中國機械工程�,2009����,20(4):488-491.

[2]周應國��,申長雨,陳靜波,等.工藝參數對注塑制品翹曲影響的CAE分析[J].工程塑料應用,2006�����,34(11):28-31.

[3]張繼祥����,秦海濤����,鐘厲��,等.薄壁件注塑翹曲變形綜合優化分析[J].塑料工業�����,2014,42(5):56-61.

[4]李莉,張賽���,何強,等.響應面法在試驗設計與優化中的應用[J].實驗室研究與探索,2015����,34(8):41-42.

[5]MASON R L���,GUNST R F�����,HESS J L. Statistical design and analysis of experiments with applications to engineering and science[M]. New York:John Wiley and Sons Publication,2003:568 - 586.

[6]趙永成,吳亞南���,董淑婧.注塑成型收縮率影響因素的分析[J].塑

料工業,2005,33(12):30 - 31.

[7]張靜,郭競宇����,梁穎,等.基于響應面法的單座閥閥桿預鍛工藝優化[J]. 輕工機械�,2017��,35(5):66 - 68.

[8] 程敬麗,鄭敏�����,樓建晴.常見的試驗優化設計方法對比[J].實驗室研究與探索���,2012��,31(7):10-11.

[9] 秦欣�,蘇小平�����,郭存涵.基于響應面法的汽車保險杠注塑方案分析與優化[J].塑料科技��,2019,47(2):60 - 61.

[10] 盧松濤���,王培安.基于響應面法和正交試驗的墨頂蓋翹曲變形優化[J].塑料,2020�����,49(4):67 - 68.