何和智1,2,3,高琦1,2,3,張濤4

(1.華南理工大學機械與汽車工程學院,廣州 510000;2. 聚合物成型加工工程教育部重點實驗室,廣州 510000;3. 廣東省高分子先進制造技術及裝備重點實驗室,廣州 510000;4. 廣東伊之密精密注壓科技有限公司,廣東 佛山 528000)

摘 要:隨著現代生產生活中航天、汽車、國防及醫療等領域對大型注塑制品應用需求的增長,高效、節能、智能的大型注塑機設備及其制造技術迅速發展。本文介紹了現階段國內外大型注塑機的發展概況,以合模裝置為主線總結了大型注塑機在輕量化方向的發展歷程,以動力驅動系統為主線介紹了大型注塑機在節能化方向的發展情況,并結合工業4.0的發展環境總結了智能注塑的發展趨勢。

關 鍵 詞:大型注塑機;輕量化;節能化;智能化;發展現狀

0 前言

塑料以其輕質、耐用、易加工等優點,被廣泛應用在當代生產生活的國防、航空、輸運、建筑、農業、文教及衛生的各個領域。我國塑料制品總產量從1989年的352.3萬噸增長到2021年的8003.98萬噸,增加了22.72倍,年利潤總額現已增長至1295.8億元,塑料加工行業的發展充滿活力[1-2]。其中,約83的塑料制品通過注塑加工成型[3]。作為塑料加工的主要方法之一,注射成型不僅生產效率高、尺寸精確,而且對不同特性的材料表現出較強的適應性[4]。將塑料熔體在高溫高壓條件下快速注入到成型模具型腔中,冷卻后即可獲得表面結構復雜的塑件,或中空、薄壁制件及帶嵌件的樣品。而注射成型所依賴的加工設備——集機械、液壓、電動自動化于一體的注塑機,更是被視為現代制造業的“生產母機”,是塑料加工工業中十分重要的基礎成型設備之一。各個國家注塑機技術的發展水平與速度能夠很大程度上反映出其在機械制造、液壓裝備和自動化控制等基礎工業領域的綜合實力[5-7]。

注塑機最初是借助金屬壓鑄機原理發展而來的,其誕生最早可追溯到1849年德國STURGISS發明的Celluloid注塑機。1932年德國FRANZ.BRAUN工廠率先打造出第一臺全自動柱塞式臥式注塑機。隨著螺桿作為聚合物塑化核心部件的大規模使用,1956年世界上首臺液壓驅動的往復式螺桿注塑機問世,奠定了當代注塑機的基礎特征[8]。隨后,借助大規模集成電子技術和微處理器系統發展,搭載微機閉環自適應控制功能的高附加值注塑機應運而生。自問世起,中小機型就占據了注塑機研發與應用的絕大部分領域。直到20世紀70年代后期,隨著工程塑料在汽車、船舶、宇航、通訊、機械及大型家用電器等方面的廣泛應用,大型注塑機才相應迅速發展起來。

1 大型注塑機的國內外發展水平

1.1 大型注塑機的定義

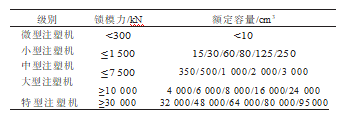

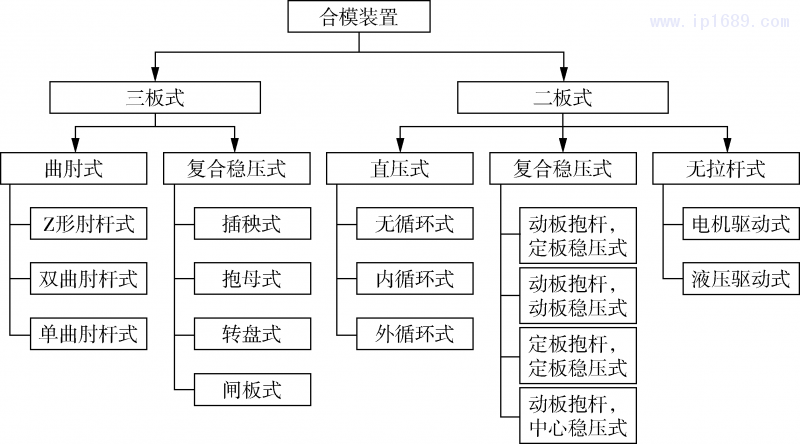

按照額定容量及所需鎖模力的大小,注塑機被劃分為微型至特型幾個級別,見表1。其中,大型注塑機是指額定容量在4000~24000cm3,且鎖模力超過10000kN的機型。通常,1臺大型注塑機主要包括注射系統、合模裝置、液壓傳動系統、電氣控制系統等主要功能單元,以及機身、加熱冷卻裝置和加/取料等輔助功能單元[9],如圖1所示。

表1 不同注塑機級別的劃分[10]

圖1 注塑機的各組成部分

1.2 大型注塑機的國內外發展趨勢

大型注塑機具有物料適應范圍廣、生產模具更換便捷及生產效率高等獨特優勢。德國、奧地利和美國等西方國家在大型注塑機生產與研制方面已積累了大量經驗,日本名機公司已生產出鎖模力達120000kN,注射量92000g的超大型注塑機[11]。我國注塑機行業的發展起步雖較晚,但已由最初的測繪仿制階段升級為了自主創新、探索階段,注塑機企業的發展基本上滿足了國內外市場的需求,穩步成長為注塑機制造大國。

香港震雄集團與順德新力集團合資創辦的震德塑料機械廠是國內首批引入臥式加工中心與震雄全套技術的企業,開創了我國注塑機行業向高檔、大型變革之先河。海天機械有限公司目前已成為我國最大的塑料機械生產基地,其MARS系列機型(鎖模力600~33000kN)的產品暢銷全球,JUPITER系列機型(鎖模力4500~66000kN)和IAPETUS系列機型(鎖模力1200~18500kN)系列產品的開發豐富了我國大型注塑機自行研發的經驗與自主創新的能力。2022年,廣東伊之密精密機械研制出了我國生產的注塑機中鎖模力最大的首臺產品,即最大鎖模力達90000kN的超大型注塑機,它不僅在設備噸位上創造了國內之最,還集成了精密微開控制、雙射臺同步塑化及注射和注射壓縮控制等先進技術,對整個大型注塑機行業的技術開發起到引領作用[12]。此外,浙江塑料機械總廠、利源公司以及山東震華塑料機械生產的系列注塑機均具備可靠的加工能力與使用壽命。

目前針對大型注塑機的開發投資成本通常較大,且設備能耗高而控制水平低,因此為了進一步推廣與應用,輕量化、節能化和智能化逐漸成為當下大型注塑機的主流改造方向。

2大型注塑機的輕量化進展

合模裝置的類型及性能直接影響著注塑制品的精度、質量以及注塑機的慣性、壽命、效率等。1套性能良好的合模裝置須能夠提供額定的鎖模力,模板具有足夠的力學強度、剛度以及平行度,合模響應高效、平穩、噪音小,并能夠保持較高的位置精度和重復精度[13-14]。

2.1 合模裝置的分類與特點

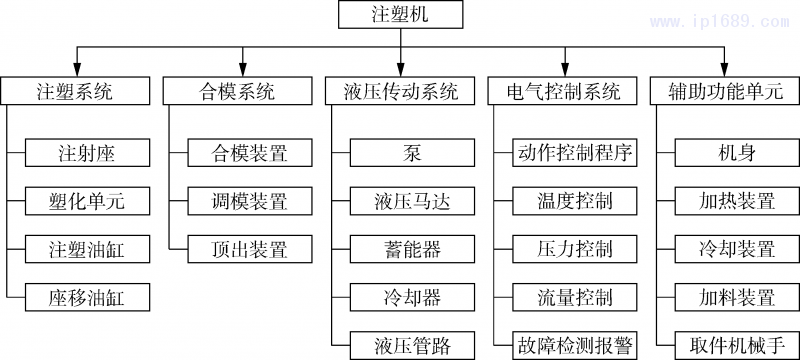

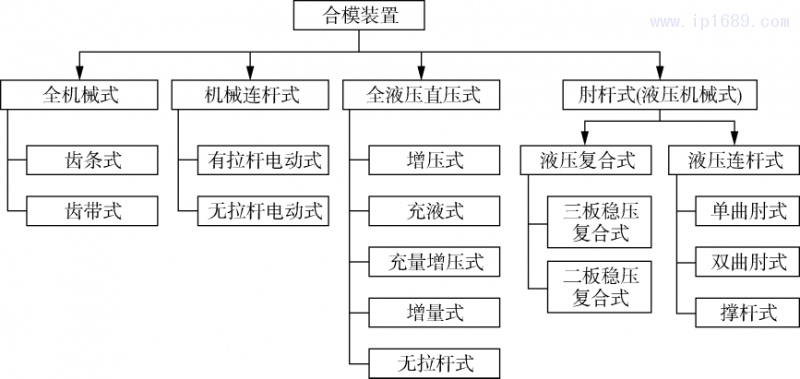

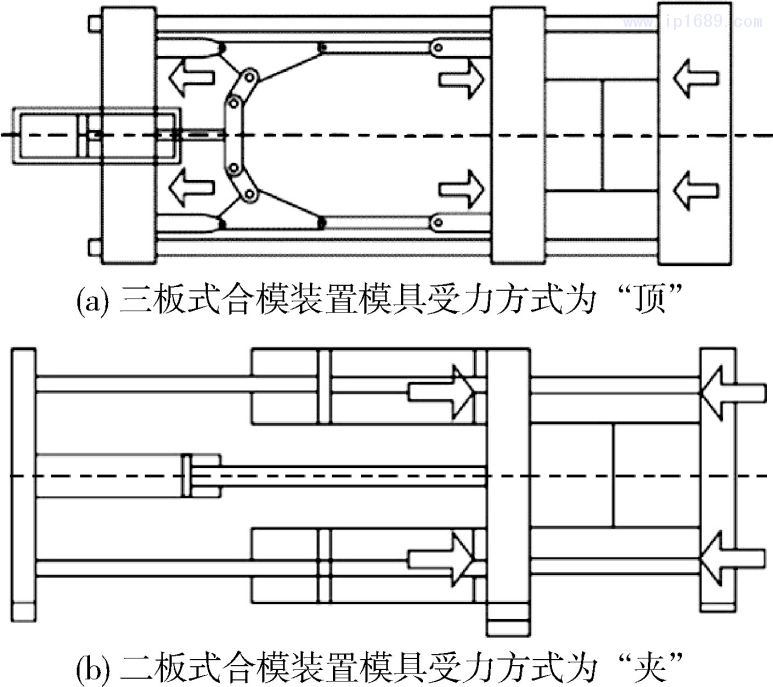

目前合模裝置的類型繁多,可按照模板數目、驅動力源及傳動方式等不同標準進行分類[15]。例如,按照傳動方式可分為全機械式、機械連桿式、全液壓直壓式以及肘桿式(液壓機械式)等,如圖2所示;按照模板數目可分為二板式和三板式,如圖3所示。一般地,三板式合模裝置分為三板曲肘式和復合穩壓式。三板曲肘式合模裝置結構復雜,鎖模時肘桿機構的動作誤差直接反應在鎖模力上,易導致模具彈性變形,形成制品缺陷。日精NS系列注塑機目前仍少量使用閘板穩壓式三板合模裝置。大型注塑機中三板式合模裝置的應用整體較少。

圖2 合模裝置(按照傳動方式分類)

圖3 合模裝置(按照模板數目分類)

2. 2 大型注塑機中二板式合模裝置的應用

目前絕大多數大型注塑機均采用的是結構簡單、鎖模精度高、性能穩定可靠且潔凈度高的二板式合模裝置,其在醫療衛生、食品包裝和精密制造等領域已逐漸成為主流應用。

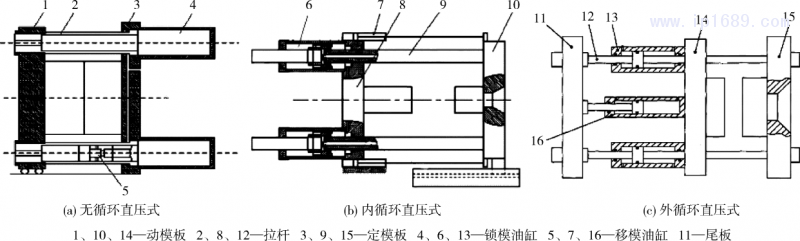

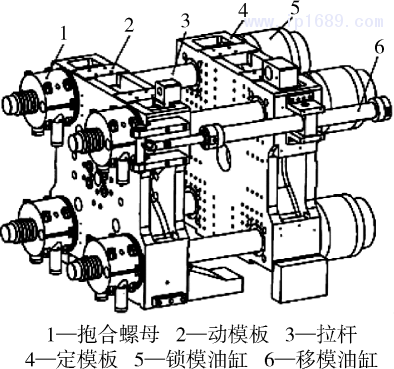

不同于三板式合模裝置,二板式合模裝置去掉了后部支撐4根拉桿的模板,利用導軌作為動模板的導向支撐,鎖模時主要通過對角布置的2個鎖模油缸產生鎖模力,直接作用在定模板和動模板上,其模板受力方式如圖4所示。由于這種合模裝置油缸內活塞結構復雜,若尺寸過小則無法安裝液壓閥,故一般不應用于中小型注塑機。目前工業中常用的二板式合模裝置有直壓式和復合式2類,在大型注塑機上普遍采用后者[16]。直壓式二板合模裝置可劃分為無循環式、內循環式和外循環式3種,無需機械轉換直接高壓鎖模,其結構如圖5所示。而復合式二板合模裝置則須通過機械轉換二次動作進行鎖模,其結構如圖6所示。

Fig. 4 Schematic diagrams of force mode of clamping devices

圖5 直壓式二板合模裝置[16]

Fig. 6 Compound type two?plate mould clamping devices[16]

二板式合模裝置主要具有以下特點:(1)拉桿無徑向載荷,直徑加粗且長度大大縮短,整體機構剛性高;(2)結構緊湊,僅約為肘桿式合模機構長度的2/3,制造成本較低;(3)鎖模效率高,無二次復合動作,空循環時間短;(4)合模精度高,對各模板或模具之間的平行度誤差能自適應調節并消除熔體溢料和脹模時產生的尺寸誤差;(5)調模方便,低壓模保功能和移模速度控制功能更強;(6)4個液壓缸均衡提供鎖模力,避免了合模裝置受力偏載損壞;(7)合模行程增減操作便捷,通過增減合模缸尺寸及拉桿長度即可實現一機多用;(8)直壓式合模裝置能夠在鎖模油缸行程的任意位置建立鎖模壓力,適合成型深腔制品。搭載了二板式合模裝置的大型注塑機,生產周期大大縮短,關鍵零件受力均勻,設備靈活易操控,整機減重可達20%,機身總長減少約25%,容模量同比增長可超過10%[18]。上述這些綜合性特點使得二板式合模裝置在大型、超大型注塑機領域具備得天獨厚的開發潛力。

首先研發推出大型二板式注塑機的主要是歐洲及日本企業[19],如克勞斯瑪菲的MC系列機型(鎖模力為400~40000kN),宇部興產的大型注塑機(鎖模力為20000~40000kN)以及意大利MIR公司的Compact系列機型(鎖模力為11000~60000kN)。

我國二板式注塑機的制造已逐漸發展成以海天機械、伊之密、博創、東華、泰瑞、震雄等在內的企業群體規模,可媲美國際領先水平的同類機型。2016年伊之密已自主研發出最大鎖模力超過40000kN而循環周期不超過8s的高效節能大型二板式注塑機,其注塑制品的重復精度誤差不超過±3‰,且設備的一級能耗低于0.4kW·h/kg[20]。這臺大型注塑機搭載的內循環二板式合模裝置,其4個鎖模油缸進出油口相互連通,鎖模時各缸活塞兩側的壓力能保持一致,大大提高了制品的合格率。上述由廣東伊之密精密機械最新研制的里程碑式8500噸超大型注塑機產品如圖7所示。與國內外同類型產品相比,這臺產品的開合模定位精度達到了0.3mm,搭配了射出重量超過80kg的注射系統,能夠一次性成型外形復雜、透光率高、尺寸精確、質地緊密且可帶有金屬嵌件的超大型透明塑料零件,不僅解決了國內超大型透明塑件的成型難題,也創下了國內超大型精密注塑機的紀錄。這臺超大型二板式注塑機的誕生實現了我國大型注塑機制造的關鍵技術突破,在全球同行中也處于領先地位。至此,我國注塑機制造廠商已研發并穩定制備了鎖模力為4500~85000kN的高性價比系列機型。

圖7 伊之密公司生產的DP8500 超大型二板式注塑機[12]

2.3 大型注塑機中無拉桿合模裝置的應用

不同于其他類型的合模裝置,無拉桿合模裝置采用無拉桿結構,降低了應力分布,容模空間大,模板面積利用率高,鎖模力大小易于調節,模板平行度保持良好,模板形變大大降低[21]。恩格爾公司率先推出了為“e-motion”的首臺無拉桿電動注塑機(鎖模力分別有600、1100、1650kN)標志著無拉桿合模裝置的發展。在FTP2014展會上該公司繼續推出了為無塵室設計的無拉桿ENGEL e-victory 160 combi型油電混合注塑機,展示出了無拉桿合模裝置大幅提高生產效率的獨特優勢,如圖8所示。目前無拉桿式注塑機已從中型噸位向大型噸位領域發展。

圖8 恩格爾公司生產的搭載無拉桿式合模裝置的注塑機

3 大型注塑機的節能化進展

注射成型裝備的節能化,即節能降耗,是對二板式注塑機與全電動注塑機的探索。以鎖模力40000kN的注塑機為例,機器長度縮短25~30,整機重量減500kN,堪稱符合國家產業政策的節能型注塑機典范[22]。

3.1 大型注塑機的全電動化研究

作為新型注塑機的全電動注塑機表現出杰出的節能性[23]。不同于使用液壓油和液壓元件作為驅動力來源的液壓注塑機,全電動注塑機利用永磁式或感應式交流伺服電機作動力源,驅動滾珠絲杠副、齒形帶以及齒輪等機械元件以實現注射、塑化及合模等各個功能裝置單元的精密配合運動。

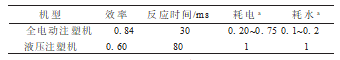

相比于液壓式注塑機,全電動注塑機更加節省能源、清潔環保,不僅能夠將注塑循環中的減速運動階段釋放的能量轉化為電能再次利用,還可以避免液壓注塑機中普遍存在的液壓油泄露和污染問題。基于伺服電機的速度控制范圍寬、響應性好,通過料量微調能夠使得最終制品尺寸滿足公差要求,生產成本低、效率高,制品精度與重復性好。如生產LED燈罩,全電動注塑機可比同類型的伺服液壓注塑機節能43~65[24]。全電動注塑機與液壓注塑機的性能對比見表2。

表2 全電動注塑機與液壓注塑機的性能對比[24]

注:a耗電與耗水均以液壓注塑機為參照。

目前全電動注塑機在國際市場上的占有率大幅提升,日本企業主要發展以精密注射與高循環速度(短循環周期)技術為主的全電動注塑機,歐美企業則致力于研發液壓計量與電動組合的混合式機型。我國對于全電動式注塑機的研究仍處于初級階段。

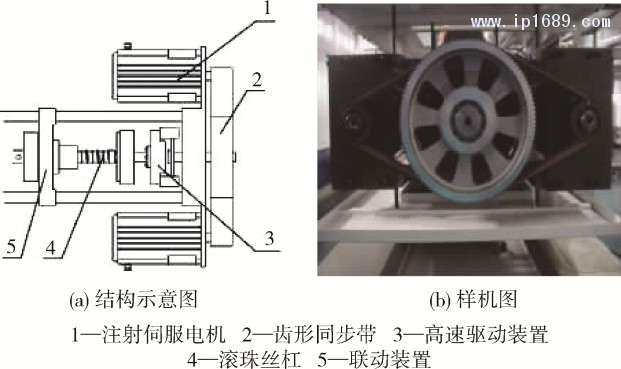

如何實現全電動注塑機的大型化是注塑機節能發展的1個關鍵課題。整體而言,目前大型全電動注塑機的發展較緩慢。若要在全電動注塑機中實現較高的鎖模力,合模裝置的絲桿與電機負荷均需相應增大,1個電機無法滿足需要,往往需要2個電機來共同完成。這就要求2個工作電機之間實現高度同步,即2個電機的啟動、運轉、停止必須一致,否則將導致機器運行不穩定與部件損壞。因此針對雙電機的同步控制理論仍需發展完善。郭小龍等[25]基于現有伺服電機驅動技術,提出了雙電機復合驅動注射系統的設計方案,如圖9所示。雖然雙伺服電機能夠順利完成指定的加、減速運動,保持良好的信號跟隨性能,但其工作狀態仍存在拉扯導致同步性能下降的現象。周長攀[26]通過對雙三相永磁同步電機進行數學建模、諧波電流抑制及容錯控制等方法進行深入的理論研究,為雙電機驅動提供充足的理論支撐。李方俊等[27]針對大慣量運動平臺剛度不足,無法實現系統快速運行與穩定控制之間平衡的問題,研究并提出了基于速度曲線規劃的雙電機同步消隙控制策略,有效抑制了大慣性撓性結構的快速運行抖動問題,為大慣量運動平臺的快速穩定控制提供依據。此外,由于電機控制系統、大功率電機定制、裝配工藝及工作慣性等對成型精度和工藝重復性的干擾,大型全電動注塑機的研究成本高,其節能優勢反而降低。相較于產品系列已覆蓋了從微型機型到鎖模力超過80000kN機型的液壓注塑機而言,目前投入商業化應用的全電動注塑機的鎖模力較小,一般均在10000kN以下。

圖9 雙電機驅動結構[25]

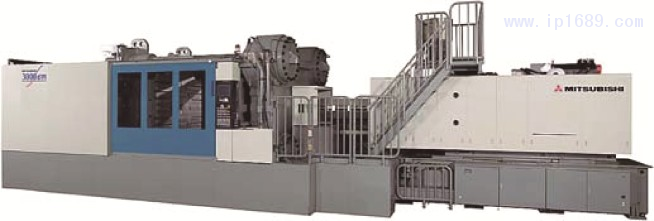

日本的宇部興產率先突破了機型的限制,造出了首臺鎖模力可達20000kN的全電動成型機[28]。該設備用1臺交流伺服電機驅動塑化,2臺電機驅動肘桿鎖緊,3臺電機驅動注射,以及1臺電機驅動頂出。隨后,三菱重工研制出了世界首臺30000kN鎖模力的大型化電動注塑機[29],實現了世界上最快的大型塑料零件(如汽車保險杠)高循環生產,如圖10所示。該大型設備搭載了三菱重工特有的二板式合模結構及混合電力系統,并且它所配備的中心壓板能夠利用電氣控制模具內的壓力波形,因此具有空間占用率低,生產節能化程度高,制品飛邊與毛刺少以及運行成本低的優勢。

圖10 日本三菱重工公司研制的30 000 kN 鎖模力大型全電動注塑機[29]

全電動塑機目前以智能化和超高速化作為發展的新方向。除了設備單元自動控制、參數閉環控制、過程聯運在線反饋控制等電子計算機技術,基于控制計算機設備(PC)的開放式、模塊化控制技術越來越被各大制造商青睞[30]。同時,虛擬實現技術的高速發展也為注塑機生產廠家實行虛擬合作設計與制造提供了空間環境,蘊藏著巨大的經濟效益[31]。雖然全電動注塑機市場發展迅速,但是國內全電動注塑機的主要配件(如伺服電機、滾珠絲杠等)與核心技術(如專用控制系統等)均依賴進口,再加上與歐美日相近甚至更高的零件成本,國內全電動注塑機的自主研發及其大型化技術仍亟待探索。

3.2 大型注塑機中節能液壓系統的應用

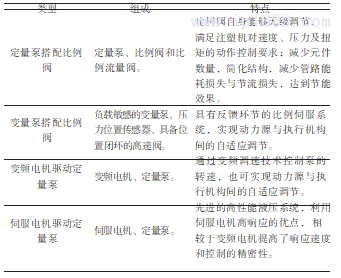

注塑機節能的重點是提高驅動系統的能耗效率,即驅動系統輸出功率與執行機構動作功率實現自適應調節,二者之間的能量利用率越高,系統越節能。在傳統的液壓式注塑機中,液壓系統的能耗可高達加工耗能的70,因此如何合理設計與選配液壓系統是注塑機節能化的又一關鍵課題。由于注塑機在工作循環中大部分處于部分負載或待機狀態,若能實現液壓系統對壓力與流量的快速響應和靈活調控將能有效促進注塑機的節能化發展。目前,廣泛應用于注塑機的液壓系統按照不同的控制實現方式可劃分為4種類型,其組成及特點詳見表3。顯然,組合使用定量泵和變量泵能夠同時兼顧成本和節能的要求。

表3 不同類型液壓系統的組成及特點[32-39]

液壓系統從過去利用流量和壓力比例控制的原理發展到利用上述的變量或定量控制、變頻調速以及伺服控制技術,整機能耗降低到傳統機型的僅30%。采用變頻伺服技術的注塑機,能耗僅為傳統機型的50%。工作節奏加快,制品周期縮短,生產效率普遍提高超過24%。我國的海天機械目前已成功研發了搭載第三代技術平臺ZE2300F-830h的集成伺服液壓驅動系統的節能型電動注塑設備,如圖11所示[40]。液壓元件集成化、機電液一體化、控制系統自動化與智能化、環保清潔、密封良好等特性將成為注塑機液壓系統節能技術的發展目標。

圖11 海天公司研制的第三代全電動注塑機生產單元[40]

4 大型注塑機的智能化進展

自60年代末美國費洛斯公司首先應用計算機控制技術開始,注塑機的控制技術高速發展,目前已經形成了包括熔體溫度、注射壓力、注射速度、保壓時間、冷卻過程及液壓回路參數等的多因素集成微處理器控制系統。智能化儼然成為注塑機控制技術發展的必然追求。智能化表現在多個方面:(1)高精度化。注塑機的控制系統需實現對溫度、壓力、流量以及位置的高精度閉環控制,以滿足對精密產品生產過程參數的嚴格控制。現階段半閉環的位置控制已在國內使用,而全閉環控制器仍需進口。(2)全自動化。人工智能理論與實踐的豐富能夠實現注塑生產過程的柔性化和自動化,降低操作的人力成本,提高管理的自動化與信息化程度,同時配備輔助性功能部件,如自動加料機和國外比較廣泛使用的取件機械手等,能夠基本實現注塑過程的全自動化。(3)網絡化。通過網絡來實現單臺注塑機的在線診斷、下載升級等功能,或多臺注塑機的集中控制、程序調用等功能,能夠保障生產計劃的及時調度安排與反饋,也大大節省了人力成本。(4)一體化與復合化。所謂一體化,是指將從加入原料到取出制品之間的所有工序盡可能安排在同一系統中協調完成。而復合化是指1臺注塑機在進行簡單調整后能夠滿足多種加工需求,減少設備調換產生的浪費與誤差,提高控制精度和生產效率,縮短注塑工期。

在物聯網、大數據、云制造發展背景下,注塑行業智能化發展日益豐富。在2014年舉行的塑膠展上,威猛巴頓菲爾企業以“走向智能化”為主旨,通過Smart Power注塑機呈現了智能注塑與現代工藝之間的協作生產[41]。歐洲塑料與橡膠機械制造商協會提出了1種面向工業4. 0的新工業規范EUROMAP77,幫助注塑機與計算機或工廠的制造執行系統(MES)進行數據交換。恩格爾公司從智能機器、智能生產和智能服務3個層面開發了“Inject 4.0”智能成型方案,如圖12所示[42]。阿博格公司展現了多種工業4.0的應用新方式,在2016年利用空間分割技術制造了個性化的“智能”行李箱標牌,即把客戶的個人信息與從云端獲取的制造過程信息同步寫入近場通信(NFC)芯片,再對標牌激光加工。2019年其又提出了增強現實(AR)輔助售后功能,如圖13所示。

圖12 恩格爾公司展示的“Inject 4. 0”智能成型方案[42]

圖13 阿博格公司提出的AR 輔助售后功能[42]

我國伊之密公司基于其精密的I-factory4. 0技術, 推出了搭載SmartClamp智能鎖模系統的UN500DP兩板式注塑機,同時集成了聚氨酯(PUR)設備和InPUR“1+2”模具技術,實現了一步法成型帶局部高光表面的汽車發動機蓋板零件,如圖14所示。海天機械為每一臺注塑機安裝了用于搭建注塑智能系統的智能化模塊,同步采集注塑生產車間內機器的信息后匯聚到網關并傳送到云端,以此搭建注塑云平臺。泰瑞機械自主研發了基于Linux系統的多協議多功能控制平臺,同時使用分流集流閥簡化了抱閘液壓機構的液壓油回路,打造了基于純二板注塑機的智能化升級產品。博創公司的工業4.0主要以其新一代大型二板智能注塑機BU900-II為主體,強調交鑰匙與智能化方案,采用了國內首創的電動熔膠新技術,搭配橫走式機械手、視覺檢測、自動稱重以及輸送等功能性輔助模塊,助力生產線智能化,如圖15所示。力勁公司研發出1套節能表現優異的二板式注塑生產系統,集成了當前先進的伺服節能技術、單缸射膠技術、強力鎖模技術、模具保護技術以及大數據存儲分析功能,在生產大型垃圾桶、水桶等深腔容器類產品中表現優異,其產品如圖16所示。震雄公司的iChen4.0系統則主要關注制造流程中的監視、管理與智能化服務等。

圖14 伊之密公司研制的UN500DP 兩板式注塑機成型汽車發動機蓋板[40]

圖15 博創公司提出的注塑系統智能交鑰匙解決方案[40]

圖16 力勁公司生產的大型深腔容器產品[40]

廣東工業大學[43]提出了1種基于云制造的區塊鏈技術,為系統提供在不信任環境中的安全性標準與協議,使存儲在私有云中的注塑模具設計制造知識得以安全共享,對于模具的再設計具有重要的現實意義。

德國亞琛工業大學[44]利用計算機斷層掃描技術實現了注塑模具的自動校正,通過網絡實現CAD模型與點云的數據交換,同樣豐富了工業4.0的發展。

整體而言,可靠的網絡控制平臺、高精度的硬件配置與合理的軟件控制方案是實現注塑過程優化的必要元素,注塑控制系統正朝著高精度化、高可靠性、信息交互網絡化、一體化、復合化與開放化的智能化控制邁進[30]。將來的注塑工廠應當是設備、制造與服務多位一體的智能化注塑。

5.結語

大型注塑機作為當代國際高端注塑機型而備受各大制造商青睞,其主流發展趨勢主要集中在輕量化、節能化與智能化3個方面。輕量化主要通過采用二板式合模結構或無拉桿合模結構以簡化設備,節省空間,提高生產效率;節能化方面的發展一邊致力于突破全電動注塑機大型化的瓶頸,尤其需要克服雙電機驅動的同步性問題,另一邊則針對目前市場占比高的液壓式注塑機,降低整機能耗中占比最高的液壓系統的能耗以滿足節能化需求;隨著工業4.0的發展與電子信息技術不斷升級,注塑機控制系統日益更迭,智能化注塑已成為了各種類型注塑機集成化管理與改進的新方向。

參考文獻:

[1]塑料加工業確立“三化一微+智能化”綠色發展新方向[J].塑料科技,2019,47(10):122.

[2]馬占峰,牛國強,蘆珊. 中國塑料加工業(2021)[J].中國塑料,2022,36(6):7.

[3]中國塑料加工工業協會. 中國塑料工業年鑒[M]. 北京: 中國輕工業出版社,2021.

[4]徐 柯. 注塑機模板的有限元分析及優化設計[D]. 北京:北京化工大學,2009.

[5]楊衛民. 高分子材料先進制造的微積分思想[J]. 中國塑料,2010,24(7):1-6.

[6] Pun K-F,Hui I-K,Lewis W G,et al. A multiple-criteria environmental impact assessment for the plastic injection molding process:a methodology[J]. Journal of Cleaner Production,2003,11(1):41-49.

[7] 王興天. 國內注塑機發展概述[J]. 塑料科技,2000,2:28.

[8] 北京化工大學. 塑料機械設計:第二版[M]. 北京:中國輕工業出版社,1995.

[9] 陳世煌 . 塑料成型機械[M]. 北京:化學工業出版社,

2006.

[10] 唐志玉. 大型注塑模具設計技術原理與應用[M]. 化學工業出版社,2004.

[11] 趙延召. 高精密注塑機合模機構的有限元分析與拓撲優化[D]. 南昌:華東交通大學,2012.

[12] 廣東伊之密精密機械股份有限公司. 8500 噸超大型高精度注塑成型機[EB/OL]. 2022-02-24. https://content. foshanplus. com/newsDetails. html?newsId=673997& memberId=212264.

[13] 趙攀峰. 二板式全液壓型注塑機關鍵技術研究[D]. 杭州:浙江大學,2012.

[14] 劉曉彬. 1300KN 全電動注塑機合模機構設計及其優化分析[D]. 北京:北京化工大學,2016.

[15] 尹輝,陸國棟,王進,等. 注塑機合模機構分析及其發展趨勢[J]. 中國塑料,2009,23(11):1-6.

[16] 高世權,韓志忠,謝鵬程,等. 大型二板式注塑機技術發展淺論[J]. 塑料,2016,45(4):73-76,80.

[17] 馮剛,江平. 二板式注塑機的特點研究及發展新動向[J]. 塑料工業,2011,1:5.

[18] 焦志偉,謝鵬程,嚴志云,等. 全液壓內循環二板式注塑機[J]. 橡塑技術與裝備,2010,1:4.

[19] Kelly A,Woodhead M,Coates P J P E,et al. Compari- son of injection molding machine performance[J]. Poly-mer Engineering & Science,2005,45(6):857-865.

[20]侯永平. 智能數字化大型二板式注射成型機[Z]. 江蘇省,伊之密精密機械,2016-12-01.

[21] 劉澤宇,張志洪 . 注塑成型技術進展[J]. 塑料制造,2009,4:3.

[22] 焦志偉 . 內循環二板式精密注塑機關鍵技術的研究[D]. 北京:北京化工大學,2012.

[23] 胡靜. 新型全電動注塑機合模機構的設計及性能分析[D]. 北京:北京化工大學,2011.

[24] 葉巴丁,陸晨風,儲能奎,等. 全電動注塑機研究進展及在汽配電子行業中的應用[J]. 中國塑料,2020,34(10):6.

[25] 郭小龍,陳邦鋒,傅南紅,等. 雙電機驅動在全電動注塑機中的應用[J]. 塑料,2013,42(5):3.

[26] 周長攀. 雙三相永磁同步電機驅動及容錯控制技術研究[D]. 哈爾濱:哈爾濱工業大學,2016.

[27] 李方俊,王生捷,李俊峰,等. 車載大慣量運動平臺雙電機驅動控制策略[J]. 兵工學報,2022,5:1-11.

[28] 張友根. 功能化注塑機的科學發展研究及自主創新[J]. 橡塑技術與裝備,2015,41(16):10-33.

[29] Matsuo S,Bessho M,Kato N,et al. World’s first 3,000 ton mold clamping force electric injection molding machine[J]. Technical Review,2006,43(3):1-6.

[30] 張友根. 注塑設備智能化的研究(上)[J]. 橡塑技術與裝備,2013,39(9):13-19.

[31] 金波,寧德勝,許明,等. 注塑機控制系統的現狀及發展趨勢[J]. 液壓氣動與密封,2006,1:4.

[32] 劉海麗. 基于AMESim 的液壓系統建模與仿真技術研究[D]. 西安:西北工業大學,2006.

[33] 吳根茂. 新編實用電液比例技術[M]. 浙江大學出版社,2006.

[34] 張弓,于蘭英,吳文海,等 . 電液比例閥的研究綜述[J]. 流體傳動與控制,2008,6:5.

[35] 黃新年,張志生,陳忠強 . 負載敏感技術在液壓系統中的應用[J]. 流體傳動與控制,2007,5:31-33.

[36] 張友根. 注塑機節能技術的分析研究(上)[J]. 橡塑技術與裝備,2008,3:52-60.

[37] 張友根. 注塑機節能技術的分析研究(下)[J]. 橡塑技術與裝備,2008,34(4):9.

[38] 馬俊彪. 伺服電機液壓單元在微發泡注塑機上的應用[J]. 黑龍江科技信息,2008,26:8.