在橡膠工業領域中,除了以干膠為主材輔以各種助劑生產如輪胎,管帶,鞋類等制品外,還有以膠乳為主材輔以各種助劑,生產如氣球,手套,海綿,膠絲,膠管,安全套等制品。干膠制品與膠乳制品在配合、生產機理及工藝流程上,有相同點,也有不同點,同時,檢驗方法也有所不同。就膠乳而言,實際上是指:聚合物在水介質中形成穩定的膠體分散體系。

各經濟領域中,工農業,交通運輸,醫療及人民生活的需求,特別是軍工發展需求,使得膠乳工業在國家鼓勵、大眾創新萬眾創業的指引下,有較快的發展。但由于一些民營膠乳制品企業上馬較快,來不及做到先培訓后生產,因此在生產過程中,出現技術管理滯后的現象。特別是生產流程中,缺乏對配合膠乳的試驗。

就使用較多的天然膠乳而言,由于天然膠乳質量因產地的林段,樹種品系,樹齡,土壤,氣候,割膠期,加工濃縮方法及工藝加工條件等因素的影響而大有不同。加之,使用的膠乳配合助劑質量良莠不齊,更造成生產過程困擾。

因此除每批生膠乳和各類助劑要進行一定的化學及物理常規項目分析外,更要做的項目是對已配合好的膠乳進行必要的試驗,以便在下一工序生產中控制所用膠乳的質量。

第一項:干燥膠膜顏色試驗

將配合膠乳置于15cmx20cm規格的玻璃板上,在膠乳表面以每小時100L的速度,由一側到另一側(以不產生氣泡和厚度均勻為準)輸入30攝氏度無塵干燥空氣,經48小時干燥成膜后觀察其硫化膠膜顏色。

第二項:成膜膠凝性試驗

膠乳膠凝過程是膠乳粒子由分散相成為連續的過程。預硫化膠乳的成膜性主要受預硫化膠乳的硫化程度和膠乳粒子表面保護膠體和電性能的影響。這些都與加工性能有直接關系。成膜膠凝試驗是采用相同配方的凝固劑以及干燥程度和時間,對不同批號配合膠乳作浸漬試驗。觀察其相同條件下濕凝膠乳成膜情況、成膜厚度和脫水情況。熱敏性配合膠乳是采用相同及等量熱敏劑對不同批號膠乳作熱敏性試驗,觀察其凝膠情況,脫水程度,凝膠一致性等,判斷膠乳的工藝性能。

第三項:硫化程度的試驗

配合膠乳的硫化程度對下一工序生產的工藝性能和物理機械性能影響很大。硫化程度過深會使橡膠粒的內聚力削弱,粘度降低,濕凝膠強力差,成膜性能差,干燥時易裂紋,成品發脆而易碎,膠膜的粘著性低。而硫化程度過淺時,膠膜粘性太大,容易造成粘折。所以生產中要嚴格控制膠乳的硫化程度。

檢驗膠乳硫化程度的方法很多。如:氯仿值法,平衡溶脹法,松弛模量法及物理性能法等。目前在工業中最常用的是氯仿值法。

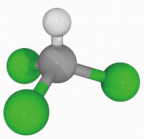

氯仿

一般指三氯甲烷,又稱“哥羅芳”。無色透明液體。有特殊氣味。味甜。高折光,不燃,質重,易揮發。純品對光敏感,遇光照會與空氣中的氧作用,逐漸分解而生成劇毒的光氣(碳酰氯)和氯化氫。

此法快速簡單實用,是利用檢驗硫化膠乳的氯仿值來判斷硫化膠乳的硫化程度。可是說起來容易,做起來也不容忽視,判斷準確性全靠操作經驗和手感。其方法是在一小燒杯中,將1個容積的膠乳試樣,加入2個容積的三氯甲烷(也就是氯仿)用玻璃棒混勻直至全部凝固。用三氯甲烷凝膠形態來表示配合硫化膠乳的硫化程度。

氯仿值共分四級

> 一級級:非常發粘的不成團狀,粘在手上剝下困難

> 二 級:二初,凝膠呈面團狀,可垃很長并帶有粘性二中,凝膠呈面團狀,可拉相當程度不斷二末,凝膠也呈面團狀,但稍拉長一些即斷但手感具韌力

> 三 級:三初,凝膠呈面團狀,一拉就斷,但膠團比較細滑三中,凝膠呈大顆粒狀,表面較粗糙三末,凝膠呈大顆粒狀,但還可以捏成團,壓力去掉后,凝膠顯著收縮

> 四 級:四初,凝膠開始就呈小顆粒狀,尚可捏成團,顆粒和團較粗,壓力去后,稍有收縮四中,凝膠呈小顆粒狀,但不易成團,手感有彈性,有細碎趨勢,無收縮現象四末,凝膠全部呈極小顆粒狀,手感彈性明顯

氯仿值試驗經驗和觀察力因操作人而有些差別,但不能相差一級,要多練習和對比,并制成圖片以利判斷。

另有一種判斷配合膠乳的硫化程度試驗的方法叫溶脹試驗。它是一種用溶劑測定平衡溶脹率來判斷硫化程度的方法。它以量化數值計算,比用氯仿值測定膠乳硫化程度精準,但測定時間長,效率慢,跟不上現場生產需要。

其測定方法是用流布或浸漬法使要測試的膠乳試樣成膜,在攝氏25度下干燥,制成0.1至0.2mm厚的干膠膜,再用圓型裁刀裁切干膠膜,然后將裝有甲苯的培養皿放在方格紙上,同時將裁切的試樣放入培養皿中,蓋上玻璃蓋。根據達到平衡溶脹的讀數和試樣原來直徑算出溶脹率。其溶脹率等于:平均溶脹直徑減去未溶脹直徑再被未溶脹直徑除,其結果數值再乘以100,即為該配合膠乳的溶脹率。

還有一種測試配合膠乳硫化程度方法,稱為松弛模數法。此法也是一種快速測定配合膠乳硫化方法。采用玻璃管在所要測試的配合膠乳直浸,浸漬后在70攝氏度干燥箱進行干燥,以干為準,稱至恒重,然后用手細心卷成一個環狀膠圈,再去測定其100%拉伸1分鐘后的負荷。稱之為PRM(Mpa)值。計算公式為,PRM(Mpa)等于拉伸1分鐘后的負荷,乘以橡膠的密度再乘玻璃管的外圓周長后,被膠圈的重量去除,即得。

綜合上述三種測試配合膠乳硫化程度方法,并比較,目前還是以測氯仿值方法應用普遍,但是要多練多觀察。

第四項:耐老化試驗

將干燥好的膠乳膜,按一定的硫化條件制成試片,裁成一定試樣,作扯斷強度和伸長率試驗,然后在不同的老化條件下,作耐老化性能試驗,即在80攝氏度下以48小時,72小時,或100攝氏度下以24小時,48小時,72小時條件的恒溫箱中老化,然后取出再作物理機械性能試驗,對比其老化前后性能指標的降低率。

第五項:耐陽光試驗

將裁好成啞鈴狀的試片伸長50%后,固定在架子上,于陽光下進行曝曬后,測定試片各項物理性能。

第六項:蠕變性能試驗

用應力松馳試驗架進行試驗。將試片裁成寬度為15mm的長方形,兩端用金屬夾子夾緊,掛于架上,在130攝氏度熱空氣中作蠕變性試驗。試片中間工作部分長為50mm,下端掛上76克負荷,在10分鐘時間內測量其試片形變量。計算公式為:蠕變值等于試片蠕變后的長度被蠕變前的長度去除,再乘以100即得。

以上關于配合天然膠乳的試驗方法,中小乳膠制品企業都要去做,以便更好在現場工藝生產中控制膠乳的質量。(文章來源于網絡)