李 潔

瀘州職業技術學院 機械工程系,四川 瀘州 646000

●摘 要: 根據需要完成的任務,實現特定的功能���,依據現有的參數,設計一款往復螺桿注射系統。該系統由三部分組成����,第一部分:驅動裝置以及傳動裝置��,選擇三相異步電機作為驅動裝置�,然后通過單級齒輪減速器來把電機的轉速傳遞到運動部件;第二部分:塑化裝置��,該裝置利用螺桿和料筒實現對融化塑料的塑化����;第三部分:注射裝置,利用液壓缸推動螺桿實現注射����,并且可以在下一個循環之前實現螺桿的退回���。該注射系統具有結構簡單���、制造成本低�、加工制造容易的特點�����。

●關鍵詞: 注射機�;驅動裝置;傳動裝置;塑化裝置��;注塑裝置�����;往復螺桿

隨著國家各項政策的頒布�,對于當下注射機的發展要求要做到質量輕便����、節約資源、能源損耗少、 效率高、成本小。傳統的注射機質量體積龐大��、工作效率低�,而本文設計的往復式注射機完善了傳統注射機的這些缺點�����。往復螺桿式注射機在實際工作時���,在鎖模力只有傳統技術三分之一時�,仍然可以保證產品成型的質量要求���,即大大提高了工作效率����,也極大地保證了產品的精度要求,對于資源節約�、能源節約和成本控制都有著極大的意義合理的注塑系統對注射機來講至關重要����,注射機要完成塑料的塑化以及加壓均需靠注塑系統����。

按照生產塑料產品的流程來說,注塑系統首先要保證可以融化����、塑化一定量的塑料����,然后把這些塑料在一定的壓力�、速度下注射到模具中;保壓一段時間防止融化的塑料反向流動���,考慮到材料熱脹冷縮的屬性,所以為了防止產品的收縮����,需要往模具中多加入一些材料【1-6】。市面上的注射機的注塑系統 大多采用往復螺桿式�,其次是柱塞式���。

本次設計要求從經濟性�����、安全性、合理性幾個方面考慮�����。本次的設計對象是往復式螺桿注射機�,通過資料查詢的基本數據,以螺桿直徑為設計出發點�,使用類比設計的思想對料筒�����、噴嘴和減速器進行參數計算和材料選擇。本次設計的往復式螺桿注射機的要求是機構簡單�、制造性好�����、性能質量可靠��。本次設計主要圍繞以下內容展開:傳動裝置設計、塑化裝置設計����、注射裝置設計����,并對其結構進行必要的強度設計�。

1 總體方案設計

1.1 柱塞式注射裝置

柱塞式注射裝置由定量加料裝置��、塑化部件����、注射液壓缸���、注射座移動液壓缸等組成�����。柱塞式注射裝置主要根據其自身結構的原因��,導致其具有以下缺點:塑料受熱不均勻,限制了料筒的塑化能力。塑料的熱傳導屬性差����,在加熱的時候會導致料筒中間的部分塑料還未融化�,而料筒邊緣的塑料已經融化�,嚴重的會出現料筒中間塑料未塑化,而料筒邊緣塑料已經分解的情況;壓力損失大�����,分流梭與料筒內壁的狹縫導致了很大的壓力損失[7]�,工藝條件的穩定性不易提高。注射壓力需要作用在未融化的塑料上才可以傳遞到熔料,這會導致柱塞等速的移動中���,熔料的沖模速度不均勻,而且不能保證每 次注射的熔料的量一致[8]。

1.2 螺桿預塑式注射裝置

螺桿預塑式注射裝置是由兩個料筒組成的�����,一個是螺桿預塑式料筒����,另一個是注射料筒��,兩個料筒的連接處有單向閥�。與柱塞式注射裝置不同的是��,螺桿預塑式注射裝置使用單向閥把兩個料筒連接在一起��。熔料先在螺桿的不斷攪拌下,在預塑式料筒塑化����,然后注射柱塞把熔料注射到模腔中��。這極大地提高了塑化質量和塑化效果,加上取消了分流梭�,所以注射壓力損失不大����,注射速率也得到提高�����,因此適用于連續注射或注射量大的注射機�?���?紤]到需要增加一個料筒以及單向閥等部件,整個裝置變得復雜����、龐大��,如果單向閥與兩個料筒有間隙��,還會導致熔料的泄露,基于上述問題,在此基礎上又改進了往復式螺桿注射裝置��。

1.3 往復螺桿式注射裝置

往復螺桿注射裝置也叫螺桿一線式(簡稱螺桿 式)注射裝置�����,主要由塑化部分、料斗����、螺桿����、傳動裝置 ���、注射座�、注射座移動液壓缸、注射液壓缸等組 成����。往復螺桿注射裝置按照不同的分類方法有不同的分類形式�����。往復螺桿注射裝置還有采用液壓馬達直接驅動型,可根據注射液壓缸數目分為單缸式和雙缸式兩類結構�����。對于雙缸式液壓馬達隨動式注射裝置�����,螺桿和液壓馬達直接連接傳遞運動����。雙注射油缸放置在料筒兩側平行排列�,注射時����,液壓馬達隨螺桿一起作軸向移動,故稱隨動式���。這種形式的注射裝置結構緊湊,能耗低,它是恒定力矩驅動裝置����,當螺桿出現過載時��,液壓馬達無法驅動,起到對螺桿的保護作用,而電動機驅動裝置為恒定功率驅動裝置����,當螺桿過載時容易扭斷螺桿[9]����。

1.4 方案的選定

通過上面對比可以發現往復螺桿式注射裝置

具有以下優點:

(1)螺桿式注射裝置塑化時可以使塑料受熱均勻�����,以及螺桿的旋轉運動也可以更好地對塑料進行塑化�,所以塑料的塑化質量以及塑化效果得到了顯著的提升����。

(2)注射壓力損失減小。

(3)生產效率高�。料筒內表面的殘余廢料����,可以通過螺桿的轉動起到自清潔的效果��,節省了清洗料筒的時間�。

(4)螺桿式注射裝置可以對塑料進行染色加工����,而且料筒清洗比較方便。螺桿式注射裝置機構上相比柱塞式注射裝置較復雜,會導致注射機制造成本的增加�����,但是因為其優點很好地解決了生產方面的困難�,市場應用比較廣泛,所以本研究最終選擇往復螺桿式注射裝置。

2 主要零部件設計

2.1 螺桿設計

注射機螺桿分為漸變型螺桿、突變型螺桿����、通用型螺桿����。

漸變型螺桿:螺槽深度逐漸過渡��,適用于軟化溫度變化范圍大的熔料���。

突變型螺桿:指螺桿槽深度由深變淺的過程�,適用于具有穩定熔點的塑料�。

通用型螺桿:壓縮段長度在突變型螺桿和漸變型螺桿之間。螺桿常見壓縮比見表1。

▲ 表1 常見注射螺桿的壓縮比

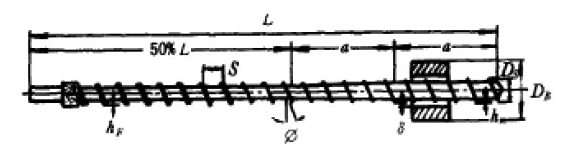

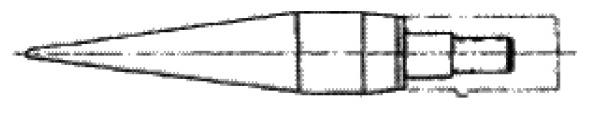

為了避免注射時出現熔料堆積以及熔料的回流,所以螺桿的頭部一般選擇錐形尖頭����,如圖2所示�����。

2.2 螺桿的尺寸

(1)長度L的確定

螺桿直徑Ds=40 mm。查閱資料得知螺桿長度與螺桿直徑的比值(L/D)在18~22之間,常選擇20:1����。所以螺桿的長度為L=40×20=800 mm。而通用螺桿不同段占的比例不一樣��,加料段�����、壓縮段���、均化段占的比例分別為50%�、25%���、25%�,所以加料段、壓縮段��、均化段的長度分別為400���、200和200 mm���。

(2)確定均化段螺槽深度h3和壓縮比i

螺槽深度(h3)越小����,那么螺桿旋轉產生的剪切熱越大,此時消耗螺桿的功率也就越大�。按照經驗公式來算:一般h3=(0.04~0.07)Ds����。此處取h3=0.065Ds=2.6 mm��。

壓縮比(i):加料段螺桿的螺槽深度h1與均化段螺槽深度h3的比值���,即i=h1/h3��。取i=2.1�,則h1=i·h3=2.1×2.6=5.4 mm。

(3)螺桿材料的選用

考慮到注射機螺桿的工作環境��,不僅要承受很大的作用力��,而且要不斷地做往復運動�����。所以在選擇螺桿材料的時候要保證高強度���、耐磨損及耐腐蝕�����,然后為了保證工作過程中的平穩,螺桿的表面粗糙度一定不高于0.4 μm��。所以材料一般選擇40Cr����,為提高螺桿的耐磨性和耐腐蝕性,螺桿的表面要經過噴涂處理���。

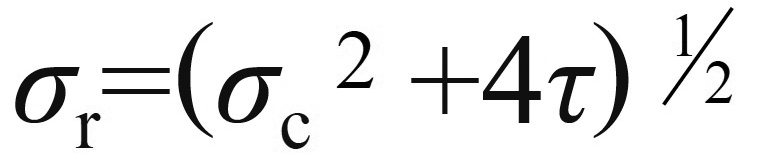

2.3 螺桿的強度校核

當注射機壓力為30 MPa時,強度校核計算公式為:

經計算�,螺桿強度滿足要求��。

3 傳動裝置的設計

3.1 電動機的選擇

(1)類型和結構構型式

考慮到在注射機啟動瞬間容易出現超載的情況,所以電動機的功率選擇要略大于螺桿工作功率�����,因此選擇Y系列三相異步電動機�。

(2)電動機的功率

查得:η1—聯軸器傳動效率,0.99���;η2—每對軸承傳動效率��,0.99�����;η3—圓柱齒輪的傳動效率,0.97。

總傳動效率:

3.2 減速器的設計計算

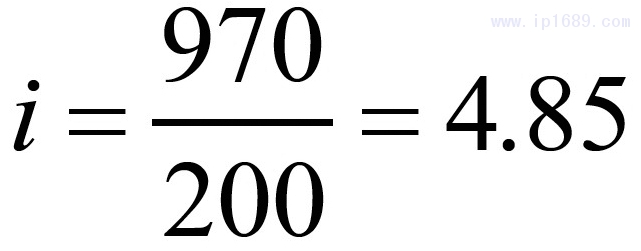

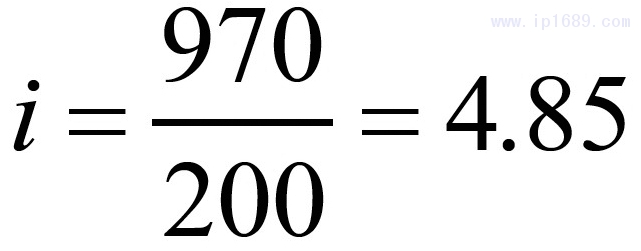

電動機型號為Y180L-6��,滿載轉速為970 r/min��,

所以傳動比為:

(1)各軸的轉速

電動機軸 nm=970 r/min

Ⅰ軸 n1=nm=970 r/min

Ⅱ軸 n2=200 r/min

(2)各軸的輸入功率

12:?21?!?58?!?21????441??

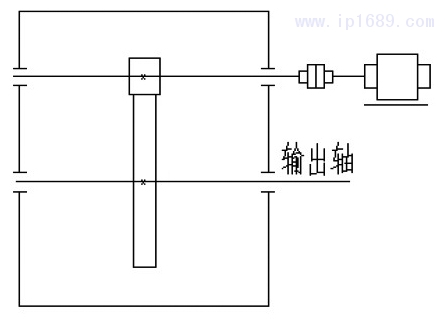

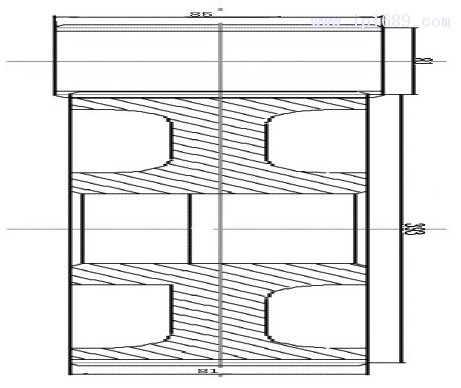

3齒輪傳動設計圖如圖3所示�。

▲ 圖3 齒輪傳動簡圖

(3)齒輪類型����、精度等級、材料及齒數的選擇

齒輪類型:直齒圓柱齒輪����。

考慮注射機的工作轉速不高���,所以齒輪的精度 等級為7級�����。

小齒輪材料:調質處理的40Cr,布氏硬度為280;

大齒輪材料:調質處理的45鋼���,布氏硬度240。

齒數:當小齒輪z1=24,則大齒z2=5×24=120�����。

(4)強度校核

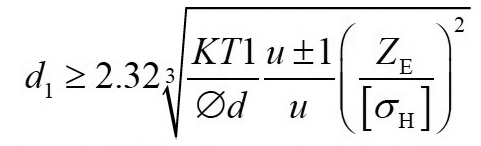

按齒面接觸強度設計�,設計計算公式為:

其中:K為載荷系數;T1為小齒輪傳遞轉矩;ZE 為彈性影響系數�����;δH為接觸疲勞強度�����。

按齒根彎曲強度設計,設計計算的公式為:

其中:K為載荷系數;T1為傳遞轉矩����;YFa為應力

校正系數�����;YSa為應力校正系數��。

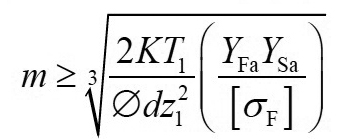

(5)齒輪零件圖如圖4所示

▲ 圖4 齒輪零件圖

4 注射裝置的設計

4.1 噴嘴的設計

(1)尺寸的確定

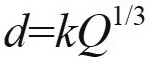

查閱資料可知,噴嘴直徑根據以下公式確定:

(2)材料的選用

在材料的選擇上可以與料筒相同,即也選用45

鋼[11]��。

4.2 螺桿最大行程計算

4.3 液壓油缸的直徑計算

4.4 注射力計算

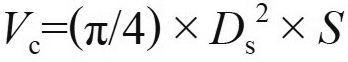

注射力根據以下公式確定:

其中:F為注射力�����;Ds 為螺桿直徑�;p為注射壓力����。

5 總結

本文根據給定的設計參數介紹了一種往復螺桿式注射系統的設計,所設計的注射系統包括傳動裝置、塑化裝置、注射裝置三大部分[12]。傳動裝置采用了單級齒輪減速器和三相異步電動機滿足設計要求,電動機輸出的轉速經減速到要求轉速后傳遞到螺桿上,帶動螺桿轉動�����。塑化裝置采用三級變徑螺桿與料筒結合完成對坯料的塑化����,螺桿轉動完成了坯料的疏松�����,同時起到剪切和混煉的作用��,能提高塑化效率,改善熔融物的質量[13-14]�����。注射裝置采用單向液壓缸與往復螺桿結合���,由液壓缸活塞推動螺桿完成注射過程��,并在下一循環的塑化過程中自動完成螺桿的退回�����,隨著螺桿的轉動,熔融塑料在料筒前端累積增多��,在融料的壓力下螺桿沿軸向后退��,待回退到融料量滿足需求時�,螺桿停轉����,并在注射液壓缸的推力下完成注射過程。所設計的裝置具有結構簡單�����、性能可靠����、制造容易的特點��。

參考文獻:

[1] 趙銀章. 舊型往復螺桿式注塑機的改造[J]. 現代塑料加工應 用, 1999(6): 2-10.

[2] 王衛衛. 金屬與塑性成型設備[M]. 北京: 機械工業出版社, 1996.

[3] 項 鋼. 高 效 精 密 注 塑 機 規 劃 和 選 型[J]. 工 程 建 設 與 設 計,2010(3):12-16.

[4] 馬海舟,潘曉銘,潘道波. 塑料注塑機快速注射部分設計與應用

[J]. 液壓與氣動, 2007(2): 35-40.

[5] 雄戈. 智能化全電動注塑機[J]. 國外塑料, 2009, 27(4): 25-30.

[6] 陳仲成. 革新注塑機成型條件及調整方式探討[J]. 現代商貿工業, 2009(13): 21-27.

[7] 向鵬,李繡峰,杜遙雪. 全電動注塑機的特點及應用領域[J]. 現代塑料加工應用, 2007, 19(1): 26-31.

[8] 吳紅. 小型注塑機液壓系統優化設計研究[J]. 南寧職業技術學院學報, 2009, 14(1): 42-45.

[9] 劉向東. 塑性成型設備[M]. 北京: 機械工業出版社, 2002.

[10] 吳宗澤. 機械設計課程設計手冊[M]. 北京: 清華大學出版社,2004.

[11] 郭建松,包建東,朱建曉,等. 低壓注塑機注射裝置智能化溫度控制研究[J]. 工業儀表與自動化裝置, 2016(6): 12-17.

[12] 一種注塑機螺桿止逆環的密封性檢測方法[J]. 橡塑技術與裝備, 2017, 43(8):15-16.

[13] 鄒志恒. 注塑機拉桿斷裂的原因及改進措施[J]. 橡塑技術與裝備, 2017, 43(10): 2-5.

[14] 容曉. 注塑機故障模擬系統設計方案[J]. 產業與科技論壇,2017(10): 11-21.