曾毅 汪祥 李軍

(東風汽車公司技術中心,武漢 430058)

摘要:結合軍車內飾開發的特殊要求,從吸塑成型工藝常用模具及其產品的試制工藝、產 品特點出發,闡述了吸塑成型工藝結合玻璃鋼模具是應對軍車新車型內飾開發的一種有效手 段,為后續軍車項目內飾件試制 QCD 管控提供了有益的借鑒。

關鍵詞:吸塑成型 軍車內飾 玻璃鋼模具

1 前言

一般來說,民用乘用車內飾開發流程比較完 善,往往需要商品企劃部門對技術發展趨勢進行 深入分析,并結合市場調研請況,才能形成商品概 念。然后從造型方案評審逐步過渡到詳細工程設 計,最終進入樣車制造階段。而在軍車開發過程 中,往往是軍方提出關鍵技戰術指標,汽車公司針 對性的開展車輛設計,并需要在最短時間內造出 樣車供軍方評價。這樣的開發模式,汽車公司比 較被動,對于內外飾設計尤甚,不僅缺失了商品概 念研究階段,造型設計及評審也很不完善,缺少必 要的整車內外飾評審以及工程可行性分析,導致 后期改動頻繁且比較隨意。

這些因素造成了在樣車試制階段,軍車內飾 設計輸入非常滯后,而且經常發生設計變更,相對 于其它零部件的試制,軍車內飾零部件試制周期嚴重不足。因此,迫切需要找到一種合適的內飾 件試制工藝,既能在短時間內試制出樣件,樣件還 必須具有較高的性能,能夠支持整車完成各種氣 候、路況下的整車試驗。吸塑成型工藝是一種簡 單有效的塑料制品成型工藝,在客車/貨車的儀表 板 、立 柱 護 板 、空 調 面 板 及 風 道 、進 氣 格 柵 等 內 外 飾零部件制造方面得到了大規模成功的應用,非 常契合軍車內飾樣件的試制需求。

2 吸塑成型工藝介紹

2.1 吸塑工藝原理

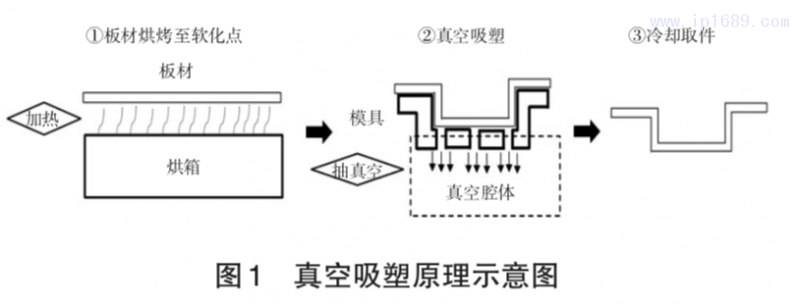

吸塑成型也稱真空吸塑成型,是將塑料片材 或板材加熱到粘彈性狀態,再通過真空吸引、與模 具表面貼合,冷卻后獲得所需要形狀的成型方法, 其工藝原理如圖 1 所示。

2.2 吸塑成型主要工藝步驟

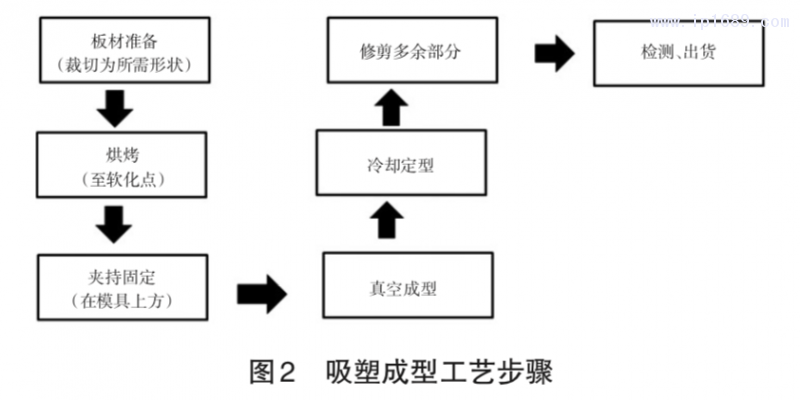

吸塑成型的工藝步驟主要包括板材準備、板 材烘烤、夾持、真空成型、冷卻定型、切邊等主要工 序,其主要流程如圖 2 所示。

板材:用于吸塑成型的板材主要是熱塑性塑 料,軍車內飾最常用的是 ABS 板材或 ABS+PVC 革 復合板材。這種材料具有良好的機械性能,成型 溫 度 寬 ,易 于 操 作 ,來 源 廣 泛 ,是 汽 車 內 飾 件 吸 塑 產品的首選材料。

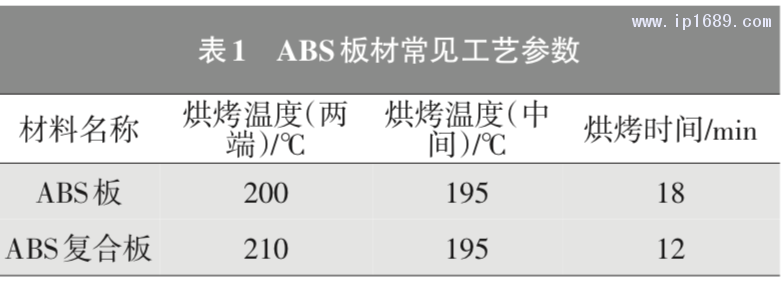

烘烤:板材加熱最常用的加熱方式為紅外線 加熱,要求上下兩面受熱均勻,確保板材均勻軟 化。設備常見的溫度設置如表 1 所示。

夾 持 \ 吸 塑 :大 規 模 生 產 時 ,在 吸 塑 過 程 中 ,一 般需要專用的工裝對烘烤軟化的板材進行夾持, 軍車內飾開發樣件試制數量少,一般為人工手持, 確保板材在吸塑過程中不漏氣即可。

冷卻:一般采用風冷模式,大型產品可噴淋冷 水進行快速冷卻。

切邊:大規模生產可采用數控激光切割或機 器人自動水切割等方式進行切邊,小批量試制一 般采用人工切邊(模具上制作有切邊線等特征)。

2.3 吸塑成型模具

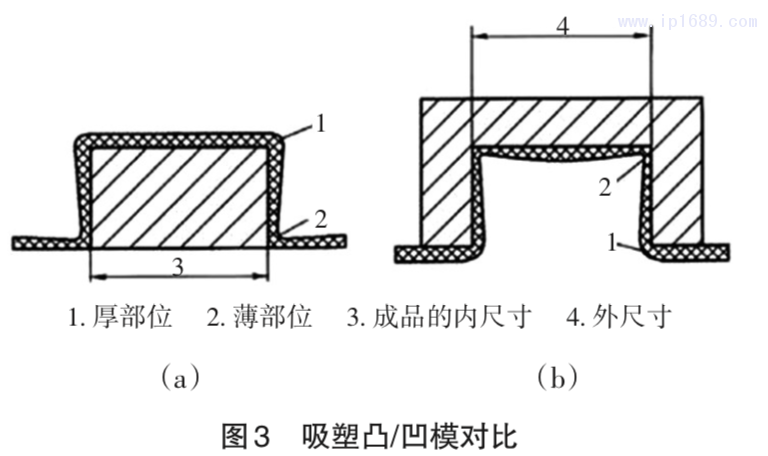

不同于其它工藝,吸塑成型只需要單邊模具。 吸塑模具包含凸模和凹模兩種形式,在成型過程 中,由于板材首先接觸模具的部位不同,產品受拉 伸的情況也有所不同,圖 3 展示了兩種模具形式對應的產品厚/薄部位。由于模具上要開吸氣孔,一 般緊貼模具的產品一側較為粗糙,而另一面則很 光滑。在實際生產時,需要根據產品外觀、性能的 具體需求,來選擇合適的模具方案。

吸塑成型采用真空力作為成型力,相對于注

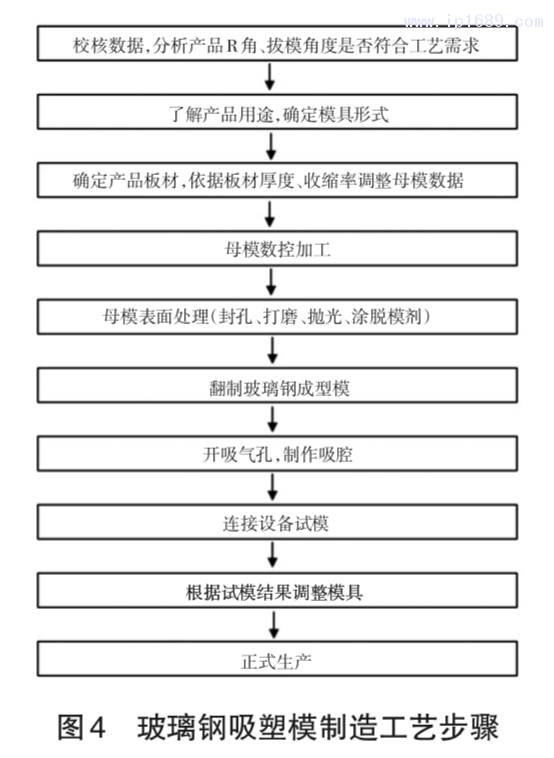

塑成型幾十兆帕、模壓成型十幾兆帕的成型力,吸 塑成型模具在成型過程中受力較小,吸塑模具的 材質要求也較低。一般在大規模工業化生產中, 以鋁合金模具為主,而在小批量生產和試生產過 程中,以玻璃鋼模具為主。玻璃鋼模具的主要制 作步驟如圖 4 所示。

2.4 吸塑成型工藝的主要優點

a. 模具費用低。

吸塑成型只需要凸模或凹模單側即可,模具 少了一半,自然成本低;

材質便宜:由于吸塑成型壓力小,模具材質不 需要特別高的機械強度和表面硬度,選擇范圍廣, 成本低;

模具結構簡單:吸塑模具不需要定位、導向機 構,也不需要送料、頂出以及冷卻機構,相比注塑模 具,吸塑模具結構要簡單的多,從模具設計、制造、 裝配各個環節都可以節省大量費用,因而成本低;

維護保養便宜:由于成型壓力小,吸塑模具使 用過程中損耗小,維護保養便宜。

b. 產品開發周期短,改進方便

吸塑模具結構簡單,設計制造方便,制造周期 一般不超過 20 天;

由于模具無導向機構、頂出系統、冷卻水道,相比 于注塑成型,吸塑模具修模限制因素很少,修模方便;

c. 設備投資少

吸塑成型只需要加熱設備、真空裝置及其它 輔助設備即可,投資規模很小。對比之下,一臺大 型產品的注塑成型機價格就是幾百萬甚至上千萬 的設備投資,前者優勢明顯;

吸塑成型設備適應性強,大/中/小產品均可制 作。而注塑成型不同設備只能適應對應重量的產 品:小設備無法生產大產品,大設備生產小產品則 很難控制工藝,而且經濟上也非常不劃算。

3 軍車內飾開發特點

3.1 設計輸入滯后

內飾裝配以白車身作為基準,因此一般需要白車身邊界條件凍結才能開展內飾設計;而白車身邊 界凍結的前提是底盤、電器、發動機等各系統把裝 配/固定需求全部明確之后才能開始設計。一般來 說,相對于其他系統,內飾設計是最后開展的。

3.2 設計缺乏校核

由于軍車的開發極為緊張,一般從接到開發任務到出樣車只有半年時間,留給設計開發的時 間不多,留給車身內飾件設計的時間更少。通常 設計部門只能盡量在樣件制作之前完成產品 3D 數 據 的 設 計 ,尺 寸 鏈 的 計 算 、制 造 可 行 性 分 析 、裝 配可行性分析都來不及開展,為后續樣件制作埋 下大量隱患。

3.3 樣件制造時間不足

為了滿足軍方評審、夏季高溫試驗、冬季寒區試驗等硬性節點要求,在前述各種不利條件下,軍 車內飾還必須在很短的時間內制造出合格樣件。 一般留給包含儀表板總成、副儀表板總成、頂棚、 前圍/側圍/后圍護板以及車門護板等幾十種大型 內飾部件實際制作時間都不足 45 天,有些項目甚 至只有 30 天左右。

3.4 樣件性能要求高

由于軍車需要在各種非鋪裝路面甚至無路情況下行駛、試驗,軍品內飾所要承受的各種顛簸、 震顫、大幅度橫移/扭轉是乘用車項目無法比擬的, 因而對于樣件本身的機械強度、可靠性、耐久性提 出了很高的要求。通常用于乘用車試制的快速成 型工藝,如 CNC 快速成型、硅膠模真空澆注、3D 打 印等,不適合用于內飾大面積承力部位,只能用于 個別裝飾性部件。

3.5 白車身精度較差

不同于乘用車試制,一方面,軍車的外形尺寸要 大 的 多 ,成 型 困 難 ;另 一 方 面 ,軍 車 即 便 是 批 量 生產以后訂貨數量也很少,軍車白車身不會像乘 用車那樣投入大量的沖壓成型模具、焊接工裝和 其它輔助工裝。軍車鈑金件的試制一般采用少量 的 拉 延 模 、結 合 胎 模 、手 工 成 型 制 作 ,而 焊 接 夾 具 也僅限于重要大總成等關鍵部位和工序。所有這 些因素導致軍車的白車身精度無法達到乘用車的 標準,導致后期內飾裝配定位、間隙面差效果很難 令人滿意。

3.6 固定方式多采用螺栓連接而非卡扣連接

內飾與白車身的固定,一般采用螺栓連接,而非 民用車的卡扣連接方式,主要是從可靠性和維修方 便性考慮。軍車行駛路況多為非鋪裝路面,車身顛 簸、晃動幅度遠大于民用車,塑料卡扣連接的可靠性

不能滿足需求;在拆卸時,由于需要采用強拔方式, 卡扣連接方式會對卡扣本體或與其連接的結構造成 損傷,多次拆卸后結構會損壞或失效。而采用螺栓 連接方式,取下螺栓外部的裝飾帽后,可直接采用螺 絲刀取下螺絲,多次拆裝,對緊固性能無影響。

3.7 變型車/改裝車多

軍車項目在研制一款車型時,會針對不同的作戰需求或用戶需求,出現大量的變型車、改裝 車,又增大了內飾設計、制造及匹配的難度。

3.8 生產批量小

軍車項目單次采購數量一般比較少,臨時性 采購比較多,要求生產單位具有很強的靈活性,最 好能夠將試制與小批量試生產結合在一起。

4 結束語

軍車內飾試制的要求與大型客車/商用車的 內飾開發有一定相似度,而從吸塑成型工藝在客 車/商用車領域的成功應用經驗來看,吸塑成型工 藝不僅可以滿足樣車試制階段周期短、修模多的 特點,吸塑板材本身很高的強度、可靠性也可以滿 足軍車耐久試驗的要求,從質量、周期、費用 3 個方 面,吸塑成型工藝完全滿足軍車內飾開發需要:

a. 試制質量方面

樣件制作:軍車內部一般比較規整,內飾護板 很少出現劇烈的曲面變化或是銳角、負角,適于吸 塑成型工藝;

樣件裝配:吸塑零部件一般采用自攻釘加堵蓋 的方式裝配,對于被裝配零件的容差性、維修性好;

樣件調整/改制:吸塑工藝采用單邊模具,相對 于其它工藝少做半邊模具,模具的改制、調整比較 容易。

b. 試制周期方面 模具制作周期:母模一般采用數控加工來制

作 ,在 不 考 慮 排 班 、排 產 的 情 況 下 ,加 工 周 期 一 般 為 1 周,一般為兩周;翻制玻璃鋼模具需 1 周,一套 吸塑成型玻璃鋼模具的制作周期僅需 2-3 周;

產品制作周期:吸塑板材的采購可與模具制 作同步進行,吸塑產品的制作 1 天即可完成;

總的加工周期:在極限狀態下,一個全新的產 品半個月之內就可完成制作,并可小批量生產。

c. 試制費用方面

模具方面:相對于其它塑料成型工藝,吸塑模 具只需要半套,因而成本較低;而玻璃鋼吸塑模具 本身重量就相對較輕,主要依靠手工成型,設備投 入 極 少 ,在 相 同 的 使 用 壽 命 、可 靠 性 條 件 下 ,成 本 就更加低廉了;

產品方面:與注塑成型相比,吸塑產品自動化 程度較低,人工工時費用在產品中所占比重較高, 材料利用率較低,相同重量的塑料制品,單價略高;

總 體 成 本 :綜 合 考 慮 模 具 、產 品 費 用 ,吸 塑 工 藝在小批量生產時具有明顯的成本優勢。

參考文獻:

[1]歐永杰 . 吸塑成型在客車上的應用[ J]. 商用汽車雜志, 2006(1):104-105.

[2]黃懷安, 王國慧, 袁貴兵 . 吸塑工藝及在汽車上的應用 [ J] . 城市車輛, 1997( 2): 34- 36.