劉肖飛

(吉利汽車研究院(寧波)有限公司,寧波315336)

摘要:汽車生產屬于復雜化的高技術生產工藝����,汽車內外飾設計��、成型工藝都有著較高層次要求,要將常用的��、可行的工藝方法巧妙應用到汽車內外飾設計生產中��,要多層面優化利用新技術手段��,在解決實際問題中提高內外飾結構以及汽車整體質量。

關鍵詞:汽車內外飾���;常用;工藝方法���;新技術��;展望

0引言

內外飾結構設計與成型是汽車生產中不可忽視的重要方面,深化把握新時期汽車內外飾設計中簡化���、經濟����、環保以及整體美感等原則,在理論聯系實際過程中優化應用常見的工藝方法的同時注重對新技術的探究�����、應用�,促使生產的內外飾有著較高質量,充分發揮多樣化功能作用的同時��,展現汽車應用價值以及效益��。

1汽車內外飾常用的工藝方法

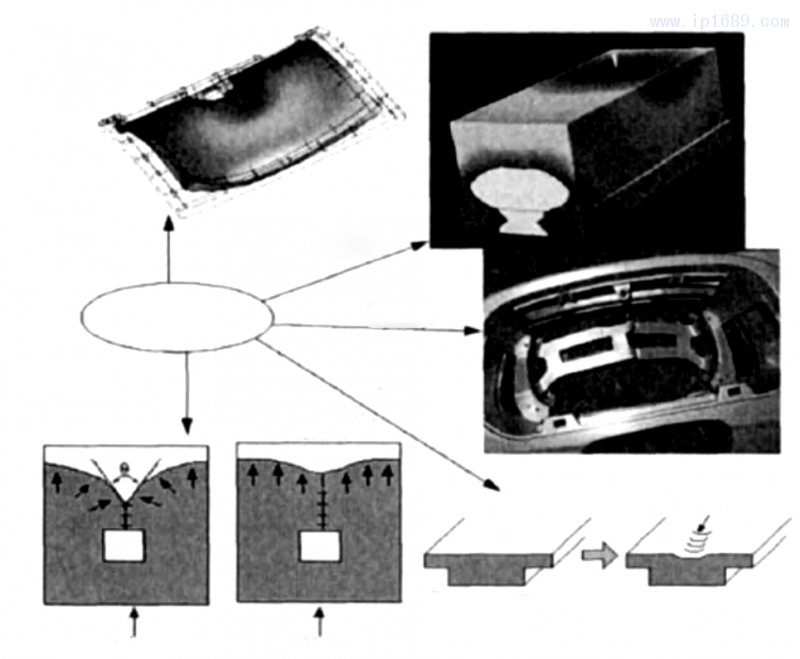

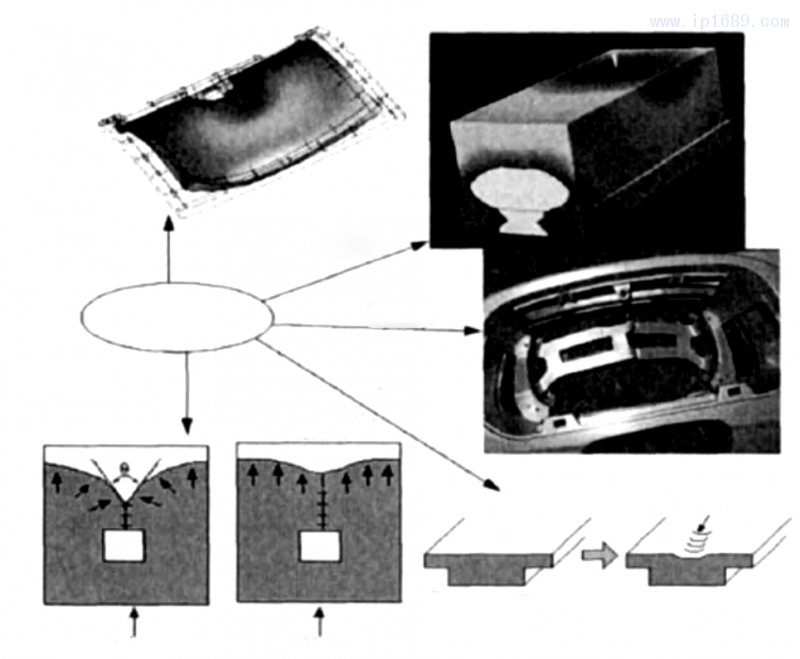

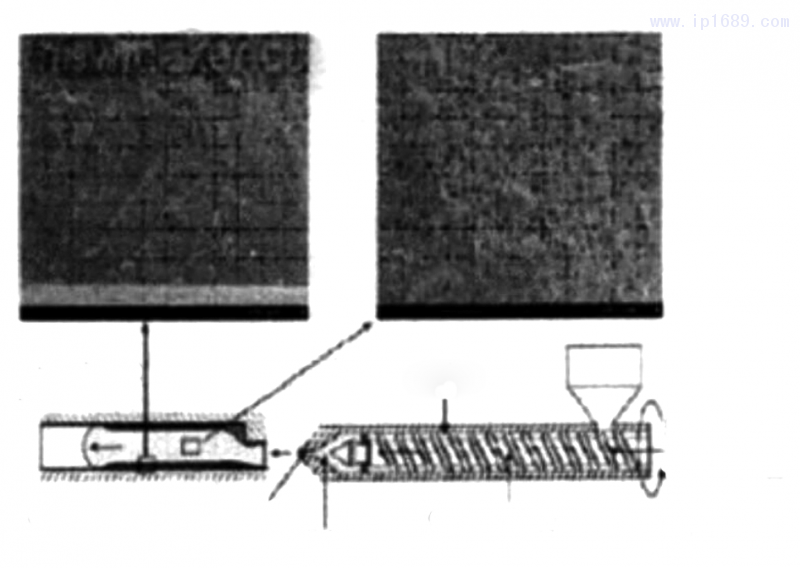

簡化���、環保���、經濟等是新時期汽車內外飾設計中必須堅持的重要原則���,強調內外飾簡化設計����,在線條化設計中降低設計難度���、防止二次加工�����,也為汽車內外飾有效成型提供重要保障��。同時,環保經濟�����、整體美感等設計原則作用到汽車內外飾中也能優化結構設計以及工藝成型����,在源頭上控制汽車內外飾質量�����。當下��,應用到汽車內外飾中的工藝方法較多,注塑成型���、吸塑成型、發泡成型等�,在汽車內外飾成型方面起到不同層次作用��。在成型過程中,生產企業要注重對各類成型工藝方法深化把握�,在把握優勢特征基礎上結合汽車內外飾成型要求��、使用功能以及成型工藝缺陷,優化應用成型工藝方法的同時��,將行之有效的措施應用其中��,最大化發揮成型工藝方法優勢作用的同時���,促使汽車內外飾高質量成型�����。相應地,圖1是注塑成型工藝常見缺陷結構圖。

圖 1 注塑成型工藝常見缺陷結構圖

1.1 注塑成型工藝方法

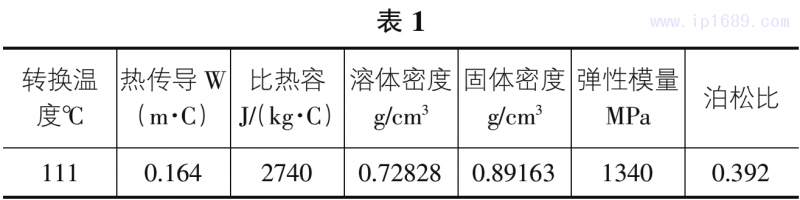

注塑成型是指在密閉模腔中���,零部件不斷受到處于熔融狀態塑料的注射,經過一段時間之后冷卻成型,開模�、頂出、獲取塑料成品����。在汽車內外飾設計成型中�,可以將注塑成型工藝方法應用其中,要隨時把握應用中注射壓力動態變化����,如果注塑壓力比較大��,要對內外飾進行高壓注塑,在封閉的模腔中�,實現內外飾模具注塑�����,可以一次性完成成型,有效防止出現反復成型現象����,實時提高成型效率���,但成型生產成本也相對較高����。和高壓注塑相比�����,低壓注塑壓力比較低����,注塑過程中對汽車小型零部件損壞比較小��,注塑成本也相對較低,但其只能用于小型產品成型��。相應地��,表1是注塑成型工藝應用中PP注塑材料參數情況�。

1.2 吸塑與擠塑成型工藝方法

1.2.1 吸塑成型工藝方法

吸塑成型工藝方法是指加熱熱塑性板片���,使其達到規定的軟化點����,巧借空氣壓力、機械力等拉伸板片�����,將變形板片放入陰?;蛘哧柲炔浚瑢ζ溥M行冷卻、修剪等一系列操作�����,達到成型的目的����。吸塑成型工藝方法也經常應用到汽車內外飾成型中,嚴格按照吸塑成型工藝流程���,整合汽車內外飾成型內容、關鍵點等�����,對汽車內外飾進行合理化成型操作��,確保成型之后的表面有著較高的質感�、手感��,汽車內外飾安全性、經濟性、吸能性等明顯提高��。在實際應用過程中����,由于受到多方面因素影響,汽車內外飾吸塑成型難度系數較高��,成型過程中極易出現開裂�����、尺寸不合理等問題�,需要結合汽車內外飾成型具體要求,在提出合理化應對措施中,結合其他注塑成型工藝方法,高效應用吸塑成型工藝方法,確保成型之后的汽車內外飾結構質量達標。

1.2.2 擠塑成型工藝方法

擠塑成型工藝方法是指機料筒���、螺桿二者相互作用,借助熱塑化�����、螺桿推送兩大作用���,確保物料順利通過機頭���,不間斷形成截面的制品�、半制品。該類成型工藝方法不斷應用到汽車內外飾成型中�����,可以在短時間內持續生產出有著相同截面的內外飾零部件�。和注塑、吸塑等成型工藝方法相比,擠塑成型工藝方法在汽車內外飾成型方面具備一定優勢作用,可以降低內外飾零部件成型操作難度,促使成型操作更加簡單化���,能夠快速、持續成型多個零部件,有效提升內外飾成型效率���,縮短成型時間的同時����,也能有效保障汽車內外飾質量。

2汽車內外飾常用工藝的新技術展望

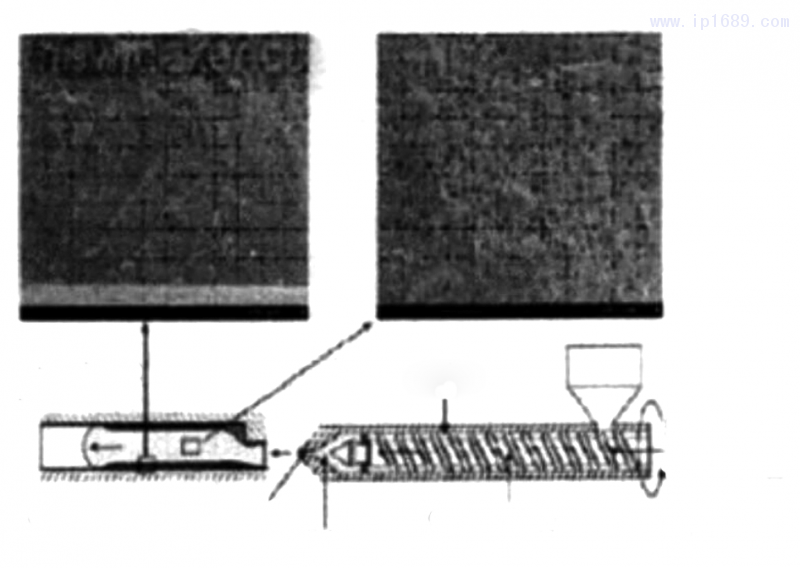

人造革���、絲絨、乳膠海綿等材料不斷作用到汽車內飾中�����,能夠有效提升汽車內部的美觀性�,但溶劑型的膠粘劑應用其中后會污染周圍環境,也不利于資源優化利用。在“綠色����、環保����、節能”等理念不斷倡導下��,研究者加大了對相關膠粘劑的技術研究力度�����,應用到汽車內飾成型工藝中的溶劑型膠粘劑被水基膠粘劑取代,可以有效彌補溶劑型膠粘劑缺陷�,提升汽車內飾美觀性的同時使其有著較高節能性�、生態性�����。同時���,從長遠角度來說,汽車內外裝飾件����、紡織品材料二者創新發展勢在必行����,強調高強度�、耐高溫、可再生等特征的材料在汽車內飾成型中的合理化應用���,比如,非織造布在汽車內飾中的具體化應用���。在汽車外飾方面���,強調優勢特征鮮明的聚合物材料優化利用�,比如��,抗輕微碰撞����、抗化學侵蝕�,在應用新材料過程中將新工藝技術有機融入其中,在協調作用過程中提升汽車內外飾成型生產整體質量����。在此過程中����,我國加大了汽車內外飾新工藝技術研究力度�����,極大地促進了新型工藝技術深化發展,在理論聯系實際過程中���,巧借現代化信息技術手段優勢,優化完善傳統汽車內外飾成型工藝技術,微孔成型發泡�、固體流噴涂等工藝技術持續發展��,不斷應用到汽車內外飾成型工藝環節,簡化成型操作的同時��,促使作用到內外飾成型中的原材料得到最大化應用�。同時,在新工藝技術發展中�����,能夠有效解決汽車內外飾成型中材質���、溫度����、時間等方面存在的問題,合理化控制汽車內外飾成型條件以及成型誤差��,確保在新技術手段作用下汽車內外飾注塑件尺寸�、形狀、規格等符合具體規定�����,具備較高的穩定性���、精準度�����,有效滿足汽車內外飾生產制造具體要求�。此外���,汽車生產企業要結合常用成型工藝方法在汽車內外飾生產中具體應用情況�,展望并科學把握�、優化應用新工藝技術,提升汽車內外飾成型水平。相應地�,圖2是微發泡注塑成型工藝技術流程圖����。

圖 2 微發泡注塑成型工藝技術流程圖

3結語

總而言之�,汽車品牌效應打造和汽車內外飾結構設計、成型工藝深度聯系,要將設計���、成型工藝協調統一,在合理化設計基礎上巧用注塑、擠塑等成型工藝方法���,確保成型之后的汽車內外飾符合生產要求。同時,生產企業要強調常用工藝深入探究���,將新工藝技術作用到汽車內外飾,將新時期“綠色、環保”等理念落到實處�,實現“經濟�����、社會�����、生態”三效益統一,促進汽車內外飾新工藝技術以及汽車行業同步高速發展。

參考文獻:

[1] 李夢�,何繼敏���,李晨昊��,丁筠,宮洋洋,賈明印.長玻纖增強熱塑性復合材料注塑成型的研究進展[J].塑料科技�����,2016���,44(10):100-105.

[2] 許光舜�����,劉發臣.淺談汽車內外飾設計中的環保綠色概念[J].山東工業技術,2016(08):203.

[3] 王秀梅�����,翟豪瑞.玻纖增強汽車注塑件成型工藝優化分析及模具設計[J].汽車實用技術�,2018(09):108-111.

[4] 伍家梅基于CAE技術的汽車內飾板成型工藝分析與模具設計[J].塑料工業,2018�,46(07):70-73.