陳起東

(中交(廈門)投資有限公司,福建廈門361021)

摘要:以風扇零件為例,運用UG軟件對該塑件進行分模;風扇零件具有一定的特殊性,其分型方法與一般塑件分型方法有所不同,利用UG軟件中MoldWizard模塊對風扇進行分型面設計,并應用UG的WAVE技術,對模仁進行再設計,以實現模具型腔、型芯結構的設計合理性,滿足風扇塑件生產的設計要求。該設計方法可為同類型塑件的分模設計提供參考。

關鍵詞:風扇葉片;UG;MoldWizard;WAVE;注塑模

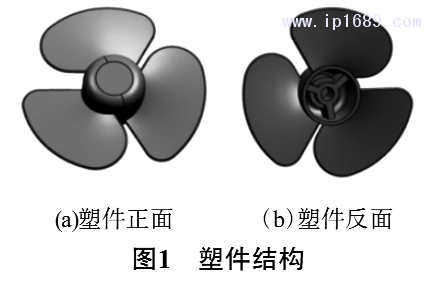

1塑件結構分析

該塑件尺寸為152mm×148mm×32mm。如圖1所示。塑件材料為ABS,是丙烯腈-丁二烯-苯乙烯聚合物,該塑料的收縮率范圍在0.3%~0.8%,在實際生產過程中,一般取值為0.5%。塑件生產要求表面無縮痕,葉片曲面流暢,無飛邊,量產為50萬件。

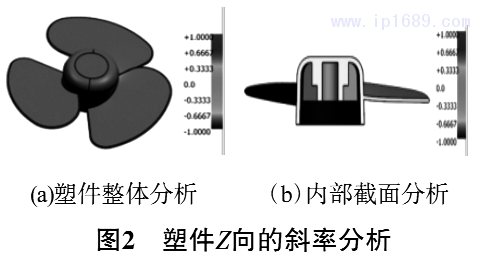

下面結合UG NX軟件對該塑件進行拔模角度的分析,一般情況下小型塑件(尺寸小于200mm)拔模斜率分析角度范圍為-1。~1。,如圖2所示。塑件產品外表面形成型腔表面,產品內表面形成型芯表面,并有拔模角度為0°的情況,需要對這些部位進行拔模角度設計,應便于產品脫模,且拔模盡量采用減膠方式。

2塑件分型面初設計

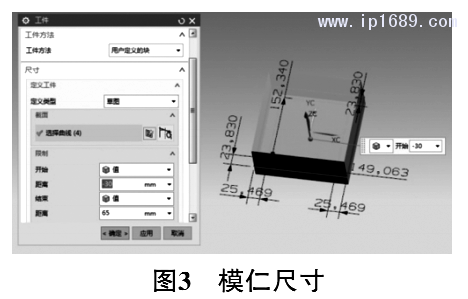

動UG,進入MoldWizard模塊,項目初始化,設置收縮率為1.005,定義模具坐標系,X-Y面為主分型面,Z軸正方向為開模方向,使模具坐標系原點為風扇主體圓下端面,Z軸向上。設置工件的尺寸也就是模仁尺寸,如圖3所示。使用分型工具,對塑件進行分型。

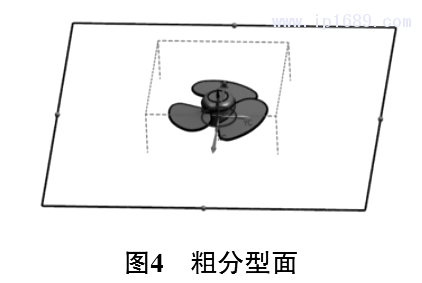

首先選擇分型線為風扇主體外圓,設計分型面為有界平面,此分型面為塑件粗分型面,對模仁進行預分型,如圖4所示。

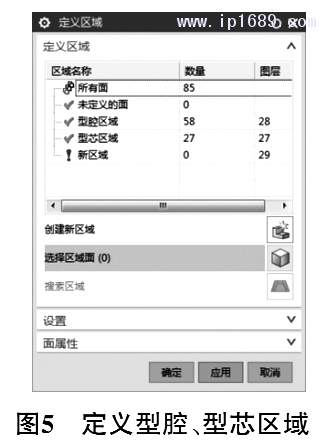

定義型腔、型芯區域,產品外表面形成型腔區域,內表面形成型芯區域,如圖5所示。初步生成塑件模具的型腔、型芯零件,如圖6所示。

以上的型腔、型芯設計還未完成,因風扇葉片包裹在型腔中,塑件無法脫模,因此還需要對型腔、型芯進行再設計。

3塑件分型面再設計

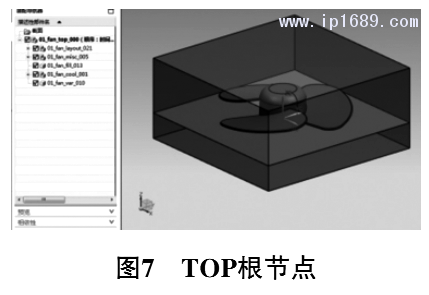

顯示模具父節點(TOP),該節點為整套模具的根節點,是整套模具的總裝配體文件,如圖7所示。

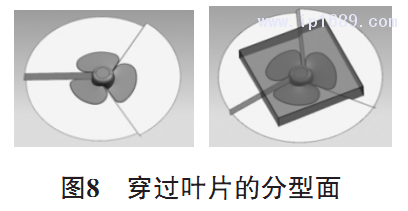

啟動UG裝配模塊,在根節點下新建臨時組件MODEL1組件,雙擊該組件,使該組件成為工作組件,應用裝配工具條中的WAVE幾何鏈接器,鏈接型腔組件(CAVITY)和產品零件,在MODEL1組件中根據葉片的結構特點創建新的分型面,白色曲面組為新創建的分型面,如圖8所示。

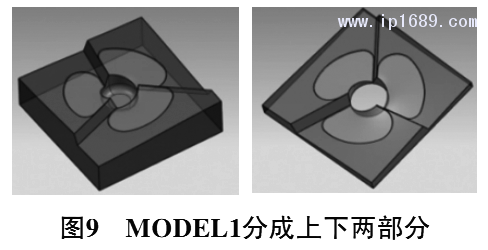

應用拆分體命令選用此分型面將MODEL1組件中的CAVITY幾何體分成上下兩部分,如圖9所示。上面部分將形成最終的型腔部分,下面部分將與原CORE型芯合并成最終的型芯部分。

4型腔、型芯終設計

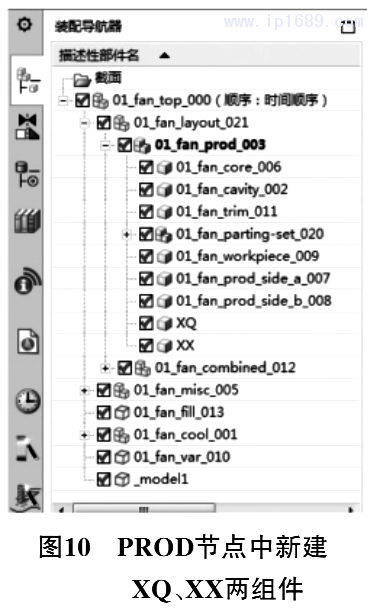

進入裝配導航器,在TOP根節點下找到LAYOUT(布局)節點中的PROD節點,雙擊PROD節點,使其成為工作節點,在此節點中新建XQ、XX兩組件,如圖10所示。在PROD節點中新建該兩組件,為后續一型多腔布局的塑模設計帶來便利。LAYOUT節點中,PROD節點的數量代表模具的腔數,也就是模具注射一次,出幾個產品。目前還沒進行多腔設計,在LAYOUT節點下只有一個PROD節點。

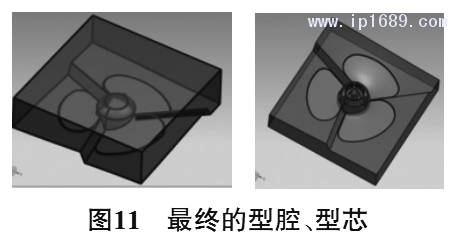

雙擊XQ,WAVE幾何鏈接MODEL1中的上半部分,雙擊XX,WAVE幾何鏈接MODEL1中的下半部分和原有的CORE,布爾求和該兩部分,使其成為一個整體。這樣XQ組件為最終的型腔,XX組件為最終的型芯,如圖11所示。將XQ、XX兩組件替換引用集為MODEL,這樣在TOP節點下XQ、XX兩組件就能正常顯示了。XQ、XX兩組件之間的空腔已經準確形成了風扇葉片塑件結構形狀。這時CAVITY、CORE、MODEL1在模具中已經是多余的,考慮到模具設計的關聯性,不能將這3個組件從TOP節點中刪除,UG引用集提供了解決此問題的方案。最后將PROD節點中的CAVITY、CORE組件及TOP節點下的MODEL1組件替換引用集為空,這樣可以讓這3個組件在整個裝配體中不再顯示。至此,風扇葉片塑模分型設計已全部完成。

5 結 語

本文以家用電器中風扇葉片零件為實例,主要針對塑料模具設計中的型腔、型芯的分模設計,運用UG的斜率分析將塑件重要、關鍵的結構進行合理化處理。該零件結構有一定的復雜性,其分型面的設計是它的特色,介紹了如何運用UG MoldWizard模塊進行模具設計,以及運用WAVE技術進行模具部件間的關聯設計。其設計過程的特點主要體現了以下幾個方面:

1)整個設計實現了抽象2D設計向3D設計的轉變,可以更為直觀地查看模具零部件的結構,便于后續模具的結構修改及檢測。

2)在實際生產經驗的基礎上,利用UG分析模塊對塑件不同結構進行拔模角度分析,將分析結果及時進行處理,并考慮模具穿插部位的設計,避免了后續模具裝配過程中的干涉。減少了鉗工工作量,保證后續模具的有效合模。

3)利用UG軟件中的注塑模塊進行模仁中型腔與型芯的結構設計,大大簡化了模具結構設計,保證了模具整體設計的質量,便于模具后續其他結構零部件的合理化設計。

[參 考 文 獻]

[1]李德群,肖祥芷.模具CAD/CAE/CAM的發展概況及趨勢[J].模具工業,2003(7):9-12.

[2]朱征,郭志全.模具CAD/CAM的現狀和發展[J].機械研究與應用, 2003,16(2):1-2.

[3]尹小定.基于CAD/CAE及時的控制面板注塑模設計[J].塑料科技,2016(6):61-65.

[4]趙旭升,吳夢陵UG NX10.0 案例教程[M].北京:北京郵電大學出版社,2019.

[5]周慧蘭,匡唐清,湯學輝.基于CAD/CAE/CAM技術的電話機注塑模設計[J].中國塑料,2012,26(2):63-67.

[6]蔣新萍,徐自明.基于CAD/CAE的外殼塑件注塑模具創新優化設計[J].塑料科技,2014(11):96-100.