鄧小珍1 ,肖兵1 ,任重2

(1. 南昌工程學院 江西省精密驅動與控制重點實驗室,江西 南昌 330099;2. 江 西科技師范大學 江西省光電子與通信重點實驗室,江西 南昌 330038)

摘要: 擠出成型是聚合物加工領域出現得較早且應用最廣泛的技術之一,聚合物傳統擠出成型過程中存在的擠出脹大、扭曲變形等問題嚴重阻礙了該技術的進一步發展及其推廣應用。聚合物氣輔擠出是本世紀初發展起來的一種新型成型工藝,通過在口模內壁與熔體表面間形成穩定的氣墊膜層,使熔體以完全滑移非粘著方式擠出成型,改善了口模內熔體的流場分布,從而有效減小甚至消除了傳統擠出過程中存在的影響制品質量的固有問題。該技術因具有節能、環保、改善制品質量等優良特性,自問世以來即受到聚合物加工領域諸多學者的廣泛關注,相關研究成果對豐富和發展聚合物成型理論及其加工技術的進一步推廣應用均具有重要的科學意義和工程價值。本文綜述了聚合物氣輔擠出成型問世以來國內外研究進展,主要介紹了該技術的成型機理和成型裝置,氣體輔助單層擠出、雙層共擠、微管擠出及氣墊膜層等方面的研究方法與研究成果,并在綜述現有的研究基礎上展望了氣輔擠出成型的研究趨勢。

關鍵詞: 聚合物;氣體輔助技術;擠出脹大;氣墊膜層

擠出成型是聚合物加工中出現較早的一門技術,經過一個多世紀的發展,因其生產效率高、適應性強、用途廣泛,已成為聚合物加工領域中生產品種最多、產量最大、變化最多的加工方法之一,然而,傳統擠出成型產生的擠出脹大[1]、“鯊魚皮”現象[2]、扭曲變形[3]、黏性包圍[4] 、界面不穩定[5]等問題嚴重影響了制品質量,制約了該項技術的進一步發展。為解決上述難題,提高聚合物擠出產品質量,行內研究者將氣體作為輔助介質引入擠出成型,形成全新的聚合物氣體輔助擠出成型技術(簡稱氣輔擠出)。氣輔擠出因在口模內壁與聚合物熔體表面間形成了穩定氣墊膜層,對熔體流動起到潤滑作用,使得口模內熔體的速度場趨于均勻一致,剪切速率和應力值趨于零,熔體呈柱塞狀擠出。因具有節能、環保和改善制品質量等優勢,氣輔擠出自問世以來備受相關領域研究者的關注,成為聚合物加工領域的研究熱點,研究者們開展了大量的研究工作,取得了豐碩研究成果。現有公開發表文獻表明,與傳統擠出相比,氣輔擠出能有效消除擠出脹大和翹曲或偏轉變形,減少黏性包圍和界面不穩定等固有問題,還能明顯節能減耗,提高聚合物制品生產效率[6, 7]。

1 氣體輔助擠出成型機理

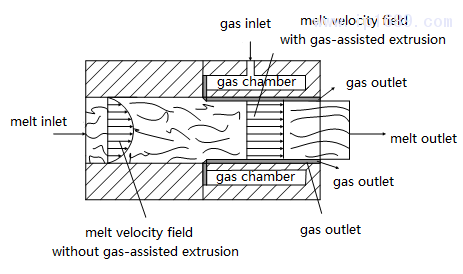

傳統擠出時,黏彈熔體在口模內作剪切流動時,擠出脹大現象隨著法向應力差和剪切速率的增大而增大,且剪切速率在熔體破裂前達到最大值[8],而氣輔擠出是基于完全滑移非粘著擠出成型機理,由氣體輔助裝置將氣體以低速注入熔體與口模壁面之間,形成穩定氣墊膜層,使熔體在口模內的流動為完全滑移流動,從而使得口模內熔體速度場趨于均勻一致,口模出口處的剪切速率趨于零值,熔體呈柱塞狀擠出,如 Fig. 1 所示。

2 氣體輔助擠出口模結構

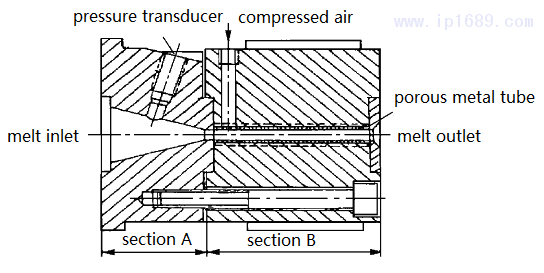

氣輔擠出口模結構對形成穩定的氣墊膜層至關重要,將氣體引入口模的方式主要有2種:一是多孔金屬管進氣法;二是縫隙進氣法。多孔金屬管進氣口模如 Fig.2 所示,圖中A段為進料段,B段為氣輔擠出段,其中B段包含1個孔徑0.5μm的粉末冶金套管,氣體能經過多孔粉末冶金套管進入到口模壁面與熔體表面之間,形成穩定的氣墊膜層。多孔金屬管進氣時,熔體容易將金屬管的微小進氣孔隙堵塞,且堵塞孔隙的熔體很難清理,影響后續氣墊膜層的有效形成。此外,多孔金屬管進氣口模內氣體壓力在氣體入口與出口區域內是相等的,而口模內熔體內應力在氣體入口與出口區域內是逐漸減小的,口模內氣體壓力與熔體內應力的不平衡將影響擠出制品表面質量,因此,此種進氣方法目前研究較少。

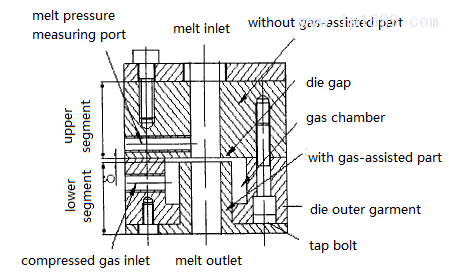

縫隙進氣法口模由上、下兩部分組成,上部分為傳統擠出段,下部分為氣輔擠出段,如 Fig.3 所示,上、下兩部分之間有δ=0.1mm的環形縫隙,下部分有一氣室,氣體先進入氣室再由環形縫隙進入口模,在口模壁面與熔體表面之間形成穩定的氣墊膜層。縫隙進氣時,熔體不容易堵塞進氣縫隙,即使堵塞,也容易清理縫隙中的熔體,此外,氣體壓力與熔體內應力都是從氣輔擠出入口處到出口處逐漸減小的,兩者容易達到平衡,使得擠出物表面質量良好,因此,目前氣輔擠出相關研究中大多使用縫隙進氣法。

3 圓形棒材氣輔擠出

1987年,Brzoskowski等[10]為減小橡膠擠出成型過程中口模內橡膠熔體的流動阻力,首次將壓縮空氣作為輔助介質引入橡膠擠出成型,他們采用多孔金屬管把壓縮空氣引入口模內壁與橡膠熔體表面之間,形成穩定的氣墊膜層。穩定氣墊膜層的形成對熔體流動起到潤滑作用,大大減小了口模內橡膠熔體的流動阻力,降低了口模壓降,減小了橡膠的擠出脹大率,同時能有效提高橡膠擠出生產效率和產品質量。隨后,錢百年等[12]采用多孔金屬 管進氣法將壓縮空氣引入口模,對短纖維增強膠管擠出進行了數值模擬和實驗研究,結果表明,氣體輔助技術不僅能明顯降低機頭阻力,提高擠出產量,降低擠出膨脹程度,還能成功消除物料出口后產生的扭轉變形。

2001年,Liang等[13]首次采用縫隙進氣法將氮氣引入高密度聚乙烯(HDPE) 圓形棒材和狹縫形片材的擠出成型,實驗研究結果表明,不論是圓形還是狹縫形口模,氣體輔助技術均能有效減小口模壓降和擠出脹大率,提高產品產量。為驗證口模內氣墊膜層使熔體產生完全滑移流動的假設,他們將氣墊膜層簡化成完全滑移邊界條件,采用Polyflow軟件對圓形棒材和狹縫形片材進行了二維等溫數值模擬研究,數值模擬與實驗研究結果一致。此后,黃興元[11] 以過濾后的壓縮空氣為輔助介質,采用縫隙進氣法對 HDPE圓形棒材氣輔擠出進行了系統的實驗和理論研究,研究結果表明,與傳統擠出相比,氣輔擠出基本可以消除擠出脹大行為,大幅降低口模壓降。肖建華[14]以HDPE,PP和ABS的圓形棒材氣輔擠出為對象,研究了氣輔擠出縮小現象及口模入口幾何構型和滑移段長度(即氣輔段長度) 對氣輔擠出脹大的影響,研究結果表明,提高氣體溫度至熔體溫度,可在根本上消除半固態熔膜引起的擠出縮小現象,而適當降低熔體擠出溫度和采用淋浴設施相結合的方法則可消除熔垂現象引起的擠出縮小問題;流線型口模比非流線型口模在擠出壓力、流動速度和應力集中等方面均有明顯優勢;延長滑移段長度可減小擠出脹大,獲得精確的外形尺寸,此外,還能降低擠出壓力,減小應力集中,提高擠出制品表觀質量。

4 異型材氣輔擠出

在圓形棒材成功實現氣輔擠出的研究基礎上,盧臣[15]基于Phan-Thien-Tanner (PTT) 本構方程運用Polyflow軟件對T形異型材氣輔擠出實現了三維等溫數值模擬,并選用LDPE材料進行了實驗驗證,研究結果表明,對于T形異型材,氣體輔助技術仍能有效減小擠出脹大和口模壓降,說明氣輔擠出具有廣泛的適應性,對于不同物性的材料和口模構型均能成功實現氣輔擠出。李萍[16]對“工”形和鋼骨架塑料復合管氣輔擠出進行了數值模擬研究,周國發等[17]對馬鞍形異型材氣輔擠出進行了數值模擬研究, Ren 等[7, 18]對中空方形管材和 L 形管材氣輔擠出進行數值模擬研究,他們的研究結果一致表明,由于氣墊層的減黏降阻作用,異型材氣輔擠出過程中,各偏應力分量、切剪速率、第一和第二法向應力差及口模壓降均遠小于傳統擠出,故氣輔擠出能明顯消除異型材的擠出脹大和翹曲變形,還能起到節能減耗的作用,說明氣輔擠出不僅可實現異型材擠出制品尺寸的精確自動控制,還能有效解決異型材擠出口模難于設計的技術難題,這對氣輔擠出的推廣應用具有重要意義。

尹洪娜等[19]基于PTT黏彈本構方程運用Polyflow構建了描述線纜包覆擠出流動的數值模型,對線纜包覆傳統擠出和氣輔擠出進行了數值模擬研究,研究結果表明,與棒材和各種截面形狀異型材的氣輔擠出不同,線纜包覆氣輔擠出不能消除傳統擠出過程中的擠出脹大,但氣輔技術仍然成功運用于線纜包覆擠出,且能有效降低口模壓降,減小能耗,還能有效降低口模出口處的剪切應力,提高線纜包覆表面質量。

5 氣體輔助共擠出成型

為解決聚合物傳統共擠產生的擠出脹大、黏性包圍和層間界面不穩定等問題,推動共擠技術的進一步發展,南昌大學柳和生課題組在多年單層氣輔擠出數值模擬與實驗研究基礎上,將氣體輔助技術應用于聚合物共擠成型,并進行了深入系統的研究。黃益賓[9]以30mm×20mm 矩形疊層共擠為對象,研制了氣輔共擠成型實驗系統,研究了矩形疊層氣輔共擠過程中,穩定氣墊膜層形成條件和影響因素以及各工藝參數對擠出脹大、黏性包圍及界 面穩定性的影響。鄧小珍[20]設計了L形截面異型材疊層和包覆氣輔共擠口模,基于PTT黏彈本構模型建立了“氣-液-液”多相流L形異型材共擠成型機理模型,并對L形異型材疊層和包覆共擠成型進行了深入系統的理論和實驗研究。陳璐璐[21]對Y形截面異型材包覆 氣輔共擠進行了數值模擬和實驗研究。研究結果表明,氣輔共擠能有效減小甚至消除傳統共擠產生的擠出脹大和口模外的扭轉或偏轉變形,能改善黏性包圍和界面不穩定現象,且與物料特性無關,即氣體輔助技術能較好適應各種聚合物物料的共擠出成型;能有效降低口模壓降,在相同能耗下,氣輔共擠產量比傳統共擠大,產量的增幅與物料黏度有關,黏度越大增幅越大。

此外,鄧小珍等[22]還對曲線型異型材包覆氣輔共擠進行了三維數值研究,相對傳統共擠,氣輔共擠制品的擠出脹大、偏轉(扭轉)變形現象以及口模內熔體速度場、壓力場、剪切速率和應力場等的分布均與芯殼熔體的物性無關,能實現制品截面與口模截面保持一致,即氣輔共擠能實現聚合物復合制品的精密自動成型。

6 氣體輔助微擠出成型

近年來,隨著微/納米科學技術的蓬勃發展,產品逐漸向小型化、微型化、精密化方面發展,聚合物氣輔擠出成型研究也逐漸趨于微量化,目前,公開發表文獻關于氣輔微擠出的研究主要集中于塑料微管的擠出成型,旨在解決傳統塑料微管擠出過程中產生的離模膨脹、熔體破裂和擠出變形等固有問題。

黃楚曄[23]基于Bird-Carreau純黏本構模型運用Polyflow 軟件對單腔微管氣輔擠出過程進行了有限元研究,并與傳統微管擠出進行了對比分析,任重等[24-26]設計了塑料單腔微管氣輔擠出口模,基于Bird-Carreau純黏本構方程和PTT 黏彈本構方程建立了“氣-液-氣”多相分層流動單腔微管氣輔擠出成型機理模型,并對單腔微管傳統擠出和氣輔擠出進行了系統深入的理論分析和實驗研究,研究結果表明,氣體輔助技術可不受擠出物料特性和各工藝參數的影響,有效消除口模內壁、芯棒外壁及口模出口處塑料熔體的剪切應力和第一法向應力,從而克服傳統微管擠出中由剪切應力和第一法向應力引起的擠出脹大、熔體破裂和扭曲變形等缺陷,有效提高微管表面光潔度和透明度。Ren[27]對內外半徑分別為1.5mm 和1.8mm的四腔微管氣輔擠出進行了數值模擬,結果表明,氣輔擠出中熔體的徑向速度、口模壓降、剪切速率和第一法向應力差趨于零值,而熔體軸向速度均勻一致,這有利于消除擠出脹大,實現四腔微管精密擠出成型。

李福成[28]研究了醫用雙腔和五腔導管擠出流動行為,研究結果表明,氣體輔助技術可使多腔導管擠出過程中的剪切變形速率和第二法向應力差趨于零值,從而消除徑向二次流動,達到調控醫用多腔導管擠出脹大和橢圓度誤差的目的,實現多腔導管的精密擠出成型。陳思維[29]選用醫用級TPU為擠出材料,氮氣為輔助介質,進行了直徑為1mm的細絲氣輔擠出實驗研究和CAE理論分析,研究結果表明,在適宜的工藝條件范圍內,醫用級TPU細絲氣輔擠出能有效降低擠出口模內的壓力降和第一法向應力差,能有效消除細絲傳統擠出產生的擠出脹大,減小擠出過程的功耗,還能有效改善擠出物表觀質量。周友明[30]研制了直徑1 mm的細絲氣輔擠出機頭和內外直徑分別為1.4 mm和2.0mm的單腔微管擠出機頭,選用熱塑性彈性體TPE為擠出材料,氮氣為輔助介質,進行了系統的實驗研究,結果表明,細絲擠出過程中,氣體輔助能有效減小擠出脹大率,對制品表面粗糙度也有較大的改善作用,但對制品拉伸強度沒有明顯改善;單腔微管擠出過程中,采用內外雙層氣輔比采用內層(單層)氣輔擠出效果要好,在合理的工藝條件下,采用內外雙層氣輔擠出可實現TPE單腔微管的精密擠出成型。王嫘等[31, 32]在對縱向單通道和三通道矩形微管擠出研究中發現,引入氣體輔助技術可有效抑制矩形微管寬度方向的離模膨脹,同時減小中央通道的長寬比,使注氣壓差較大時的通道均勻性高于傳統擠出。

7 氣墊膜層研究

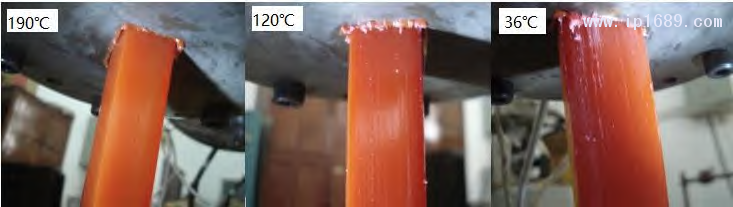

不論是單層擠出還是多層共擠,穩定氣墊膜層的形成是成功實現氣輔擠出的關鍵,因此,研究氣輔擠出離不開對氣墊膜層的研究。實驗研究表明,氣體壓力、氣體溫度和氣墊層厚度對擠出成型過程和擠出物表面質量均有較大影響,如Fig.4和Fig.5所示(熔體壓力為0.1 MPa,熔體溫度為190℃),在其他工藝條件相同時,當氣體壓力和溫度與熔體壓力和溫度接近時,較容易形成穩定的氣墊膜層,此條件下擠出的產品表面質量最佳,在其他氣體壓力和溫度范圍內也能形成氣墊膜層,但所形成的氣墊膜層容易受外界因素影響而遭破壞,且擠出產品表面質量欠佳。

理論研究方面,早期的研究在構建描述氣輔擠出流動行為的機理模型時,均將口模壁面與熔體表面間的氣墊膜層簡化成完全滑移邊界條[13, 33],這無法從理論上揭示氣墊膜層對聚合物擠出成型的影響機理。為從理論上分析氣墊膜層對擠出成型的影響,鄧小珍等[34, 35]將氣體簡化為廣義牛頓流體作為獨立流動層構建了L形截面異型材“氣-液-液”共擠成型 三維黏彈機理模型,進行了較為全面的理論研究,并與將氣體層簡化為完全滑移邊界條件 的理論研究結果進行了對比分析,結果表明,口模內氣體入口設在兩熔體匯合后3~5mm處可有效解決復合制品界面結合處容易產生氣槽的問題;在形成穩定氣墊膜層的氣壓范圍內,較薄的氣墊層厚、較小的氣體壓力和較大的熔體流率有利于保證復合制品尺寸精度和產品質量;將氣墊層作為獨立流動層和簡化為完全滑移邊界條件兩種不同情況,其速度、壓力、應力和溫度等流場分布基本一致,但口模出口端面熔體邊界形貌略有不同,結合實驗驗證結果,將氣墊層作為獨立流動層適合于氣體工藝參數對擠出成型流場分布影響的研究,而研究氣體輔助技術對熔體邊界和層間界面形貌影響時,可將氣體層簡化成完全滑移邊界條件構建機理模型。

任重等[36]基于氣體的可壓縮性,建立了方形截面型材“氣-液”兩相流模型,進行了非等溫黏彈有限元分析,結果表明,氣體壓力對聚合物熔體擠出具有較大影響,氣體壓力越大,熔體的速度、壓力、法向應力差和形貌收縮程度等均顯著增大,因此,若為提高擠出產量,可適當增大氣體壓力,但為保證產品形貌和尺寸精度,在成功實現氣輔擠出前提 下,應盡量降低氣體壓力。劉同科等[37-39]建立了內外雙層氣墊作用的“氣-液-氣”微管擠出機理模型,進行了有限元數值模擬和實驗研究,研究結果表明,在口模出口處,由于外氣墊層氣體進入大氣,瞬間減壓,此時微管內層氣壓大于外層氣壓,因內氣墊層氣體對微管的擠壓作用而產生的第一法向應力差使得微管壁厚變薄,管徑增大,他們采用將內氣墊 層壓力先由小調大,再由大調小的方法快速形成微管內外雙層穩定氣墊膜,繼而實現塑料微管尺寸的精確控制,羅成等[40]則采用在芯棒上開設排氣孔的方法來解決微管離開口模后產生壁厚變薄和管徑增大的問題。

江詩雨等[41, 42]運用理論和實驗方法研究了4 mm×15mm片材水平方向氣輔擠出過程中上下氣墊膜層厚度對成型的影響,研究結果表明,片材上下層氣墊膜采用不同的厚度(上層0.25 mm、下層0.75 mm)可改善口模出處口熔體容易下垂的現象,且當氣體入口壓力為0.1 MPa時,擠出質量最佳,片材扁平透明,此外,將氣墊層作為獨立流動層構建的“氣-液”片材機理模型可很好的研究氣墊層各工藝參數對熔體流場分布情況和擠出物輪廓的影響規律。

8 結束語

聚合物氣輔擠出成型是21世紀初發展起來的一種新型加工方法,因其廣泛的適應性、獨特的加工優勢和良好的發展前景,該技術受到聚合物加工領域研究者的廣泛關注。國內外研究者對氣輔擠出開展了大量的研究工作,取得了豐碩的究成果,前期研究工作主要集中在宏觀尺寸的氣輔單層擠出和雙層共擠成型,近年來,隨著微納米科學技術的迅速發展,氣輔擠出研究工作也逐漸向微擠出方向發展,現階段的氣輔擠出研究工作主要聚焦于醫用微管的精密擠出成型及氣墊膜層對擠出成型的影響機理,研究內容側重于氣體輔助技術對制品外觀形貌和表面質量的影響,尚未涉及對制品微觀結構和力學性能及光學性能的影響,這有望成為未來的研究趨勢。

參考文獻

[1] Anand J S, Bhardwaj I S. Die swell behaviour of polypropylene-an experimental investigation[J]. RheologicaActa, 1980,19: 614-622.

[2] Inn Y W, Fischer R J, Shaw M T. Visual observation of development of sharkskin melt fracture inpolybutadiene extrusion[J]. Rheologica Acta, 1998, 37: 537-582.

[3] Collyer A A, France G H. Extrudate distortion studies of polystyrene using an extrusion rheometer[J]. Journal of Materials Science, 1980, 15: 2945-2949.

[4] Takase M, Kihara S, Funatsu K. Three-dimensional viscoelastic numerical analysis of the encapsulation phenomena in coextruaion[J]. Rheologica Acta, 1998, 37: 624-634.

[5] Tzoganakis C, Perdikoulias J. Interfacial instabilities in coextrusion flows of low-density polyethylenes: experimental studies[J]. Polymer Engineering and Science, 2000, 40: 1056- 1064.

[6] Liu H S, Deng X Z, Huang Y B, et al. Three-dimensional viscoelastic simulation of the effect of wall slip on encapsulation in the coextrusion process[J]. Journal of Polymer Engineering, 2013, 33: 625-632.

[7] Ren Z, Huang X Y. 3D Numerical simulation of the hollow square-typed polymer based on gas-assisted extrusion method[J]. Materials Science Forum, 2016, 861: 189- 194.

[8] Graessley W W, Glasscock S D, Crawley R L. Die swell in molten polymers[J]. Journal of Rheology, 1970, 14: 519-526.

[9] 黃益賓. 聚合物氣體輔助共擠成型的理論和實驗研究[D].南昌: 南昌大學,2011.

[10] Brzoskowskit R, White J L, Szydlowski W, et al. Air-lubricated die for extrusion of rubber compounds[J].Rubber Chemistry and Technology, 1987, 60: 945-956.

[11] 黃興元. 聚合物氣體輔助口模擠出成型的理論及實驗研究[D]. 南昌:南昌大學, 2006.

[12] 錢百年, 童玉清, 汪傳生, 等. 氣膜潤滑剪切機頭及其在短纖維增強膠管中的應用[J]. 橡膠工業, 1997,44(6): 323-326.

[13] Liang R F, Mackley M R. The gas-assisted extrusion of molten polyethylene[J]. Journal of Rheology, 2001,45: 211-226.

[14] 肖建華. 用于精密擠出成型的氣輔擠出口模設計數值模擬和實驗研究[D]. 南昌:南昌大學, 2008.

[15] 盧臣. 塑料異型材氣輔擠出口模流動的理論與實驗研究[D]. 南昌:南昌大學, 2007.

[16] 李萍. 聚合物氣體輔助擠出成型工藝及數值模擬[D]. 哈爾濱: 哈爾濱理工大學,2010.

[17] 周國發, 周文彥, 胡晨章. 三維粘彈性異型材氣輔擠出成型過程的數值模擬研究[J]. 塑性工程學報,2008, 15(5): 198-203.

[18] Ren Z, Huang X Y, Liu H S. 3D Numerical study on the hollow profile polymer extrusion forming based on the gas-assisted technique[C]//IOP Conference Series: Materials Science and Engineering.Hangzhou: IOP Publishing, 2016, 137: 012007.

[19] Yin H N, Huang X Y, Liu T K, et al. Effects of gas-assisted extrusion on slip in the cable coating process[J].Journal of Polymer Engineering, 2021, 41: 329-337.

[20] 鄧小珍. 塑料異型材氣體輔助共擠出成型的實驗和理論研究[D]. 南昌:南昌大學,2014.

[21]陳璐璐. Y 型截面塑料異型材氣輔共擠成型的數值模擬和實驗研究[D]. 南昌:南昌大學, 2016.

[22] 鄧小珍, 柳和生, 黃興元, 等. 氣體輔助工藝對曲線型異型材共擠成型的影響[J]. 高分子材料科學與工 程, 2015, 31(11): 119- 123.

[23]黃楚曄. 氣輔微管擠出數值模擬與模具設計[D]. 南昌:南昌大學, 2016.

[24] Ren Z, Huang X Y, Xiong Z H. Experimental and numerical studies for the gas-assisted extrusion forming of polypropylene micro-tube[J]. International Journal of Material Forming, 2020, 13: 235-256.

[25] 任重, 黃興元, 柳和生. 塑料微管氣輔擠出成型實驗與機理分析[J]. 材料導報, 2020, 34(10): 20193-20198.

[26]任重. 塑料微管氣輔擠出成型理論及實驗研究[D]. 南昌:南昌大學, 2017.

[27] Ren Z. Numerical simulation of gas-assisted extrusion of four-lumen micro-catheter based on fem method[C]//Journal of Physics: Conference Series. IOP Publishing, 2020, 1622: 012050.

[28]李福成. 異型醫用多腔導管擠出離模膨脹變形機理與調控[D]. 南昌:南昌大學, 2020.

[29]陳思維. 醫用級 TPU 的氣輔微擠出成型過程研究[D]. 南昌:南昌航空大學, 2017.

[30]周友明. 醫用導管的氣輔微擠出成型工藝研究[D]. 南昌:南昌航空大學,2017.

[31] Wang L, Huang X, Zhao J X, et al. Production of high-aspect-ratio rectangular-lumen microtube by gas-assisted microextrusion[J]. Journal ofApplied Polymer Science, 2020, 137: 49352.

[32]王嫘. 聚合物矩形通道微管擠出成型及加工工藝研究[D]. 杭州:浙江大學,2020.

[33] Arda D R, Mackley M R. Sharkskin instabilities and the effect of slip from gas-assisted extrusion[J].Rheologica Acta, 2005, 44: 352-359.

[34] 鄧小珍, 柳和生, 黃益賓, 等. 氣輔共擠精密成型中 2 種方法處理氣體層的比較[J]. 中南大學學報(自 然科學版) , 2016, 47(7): 2227-2234.

[35] Deng X Z, Liu H S. Three-dimensional viscoelastic numerical analysis of the effects of gas flow on L- profiled polymers[J]. Journal of Polymer Engineering, 2018, 38: 503-512.

[36] Ren Z, Huang X Y, Liu H S, et al. Numerical and experimental studies for gas assisted extrusion forming of molten polypropylene[J]. Journal of Applied Polymer Science, 2015, 132: 42682.

[37] Liu T K, Huang X Y, Luo C, et al. The formation mechanism of the double gas layer in gas-assisted extrusion and its influence on plastic micro-tube formation[J]. Polymers, 2020, 12: 1- 17.

[38] 劉同科, 黃興元, 柳和生, 等. 塑料微管氣輔擠出中內氣墊層氣體的影響[J]. 高分子材料科學與工程,2020, 36(4): 75-86.

[39] Liu T K, Huang X Y, Ren Z, et al. Analysis of superimposed influence of double layer gas flow on gas-assisted extrusion of plastic micro-tube[J]. International. Polymer Processing, 2020, 2: 158- 168.

[40] Luo C, Huang X Y, Liu T K, et al. Research on inner gas inflation improvements in double-layer gas-assisted extrusion of micro-tubes[J]. Polymers, 2020, 12: 1- 17.

[41] Jiang S Y, Liu H S, Huang X Y, et al. Numerical and experimental studies on the effect of thicknessdifference between up and down gas layers on sheet polymer gas-assisted extrusion forming[J]. PolymerEngineering and Science, 2020, 60: 2470-2486.

[42] Jiang S Y, Liu H S, Huang X Y, et al. Improved die assembly for gas-assisted sheet extrusin using different up and down gas layer thicknesses[J]. Polymer Engineering and Science, 2021, 61: 1546- 1558.