王英杰

(天津京信通信系統有限公司廣州分公司,廣東 廣州 510000)

摘 要:文章將對電子產品塑料部件的結構設計進行分析和研究,進一步探討其在設計過程中的質量優化,以期能夠為子產品塑料部件結構設計質量的優化提供相關依據。

關鍵詞:電子產品;塑料部件;結構設計;質量優化

從電子產品的構造來看,塑料部件占了大部分,而且就其整體的設計和制造來看,塑料部件的設計要考慮結構設計和工藝處理,而且還要進行模具制作和后期生產、工藝優化多個階段。所以,要進行科學、合理的電子產品塑料部件設計,保證質量優化,一方面,要結合電子產品功能需要來確定部件的基本結構和設計規范,另一方面,還要選擇合適的塑料部件表面處理工藝,進行模具加工和產品裝配等多方面 的工藝優化研究。

1 電子產品塑料部件結構設計原則

1.選擇材料特性適合的塑料,需要考慮材料的物理性質,如成型收縮率、熱變形溫度或長期使用的溫度;材料的力學性能,如強度、剛性、韌性、彈性、可彎曲性、耐沖擊性及對應力的敏感性;材料的化學性能,如對接觸物(溶劑等)良好的耐受性,以及使用時對人體的安全性等;注塑成型的工藝性,如良好的流動性、結晶性。

(2)電子產品塑料部件結構設計中還要對外形進行考量,優先考慮設計成對稱或者近似對稱外形。但這極容易造成裝配時出現反裝的錯誤,因此,裝配的定位結構應有防反

裝設計[1]。

(3)模具的分型面避免設計在外觀表面,保證設計基準與定位基準和測量基準重合。

(4)塑料零件的設計應考慮其成型模具的總體結構,使模具型腔易于制造,便于抽芯。同時,為了盡量減少模具結構的復雜性,在設計的過程中還要盡可能減少使用側凹結構零件。

(5)各部分功能滿足設計要求的原則。要考慮子產品結構設計的原則,最重要的是要保證其功能能夠滿足預先的設計,保證電子產品的正常使用。

(6)產品的強度和剛度滿足要求的原則。原則上電子產品作一種商品,其強度和剛度必須符合要求,達到該產品的規范標準要求,只有滿足該要求,才更加能夠保證電子產品使用的穩定性和安全性。

2 設計質量優化理念

要進行電子產品塑料部件結構設計質量優化,應該首先從其結構角度來考量。這不僅需要對電子產品的幾何形狀和裝配組合進行設計,而且需要對其強度進行設計,并且對其成本也要進行考量和計算。可以說以上幾個方面構成了塑料部件結構設計的全部,同時,其關系也是相互依托,貫穿了整個設計環節。

2.1 形狀優化設計

2.1.1 塑料部件壁厚設計在壁厚的設計過程中,需要對零件尺寸大小、幾何形狀和塑料性質等多方面的因素進行綜合考慮。塑料件的壁厚決定于塑料件的使用要求,其設計應滿足以下幾點:(1)首先要滿足產品的強度要求和安全要求,在結構方面和尺寸方面還要滿足裝配的需要。(2)要有效減少電子產品塑料部件的內應力,就要保證壁厚的均勻。因此,在設計中可以設計壁厚2~4 mm(當壁厚超過4 mm時,會引起冷卻時間過長、產生縮印等問題),而且相鄰的壁厚厚度差距不宜過大,應該保證在20%以內。若出現壁厚不均勻的設計時,可以考慮通過平緩斜面過渡等方式避免壁厚突變。(3)在壁厚方面,還要避免壁厚過薄。因為壁厚過薄會導致塑料部件的強度和剛度不夠,容易在使用過程中發生變形。

(4)壁厚的設計也不宜過厚,否則會增加設計的成本,在使用方面也會導致其發生局部收縮和翅曲現象等。壁厚設計的問題主要有以下幾種:(1)壁厚設計過厚,不僅會增加原料使用的成本,而且會導致運輸的成本大大增加,最終導致生產成本增加。(2)延長壁厚過厚,這也會使 得塑料部件難以均勻硬化,使得產品出現氣孔和縮痕等缺陷。

(3)壁厚設計太薄,一方面,會影響產品的強度,使其在脫模、加工和生產中出現彎曲、變形等問題,導致不合格產品的出現,影響后期的使用強度。另一方面,壁厚設計過薄還會導致熔料在沖模時難度加大,受到阻力等因素影響,導致填充的不完全。(4)在電子產品塑料部件結構設計中,除了要考慮基本的壁厚之外,還需要考慮壁厚是否均勻設置。如果在設計中出現了壁厚不均勻的情況,也將影響其使用,尤其是會導致收縮的不均勻,對于產品的質量和使用有嚴重影響[2]。塑料部件在設計中需要設計合理的壁厚,并且要盡可能保證壁厚的均勻。均勻的壁厚能夠保證熔料沖模的準確性,而且能夠極大地縮短產品冷卻的時間,保證收縮均勻度。此外,均勻的壁厚還能夠保證設計的精度,使得塑料部件生產的效率大大提高,能夠很好地符合后期裝配的產品需求。但是,生產過程中的壁厚難以保證完全的均勻,所以在特殊位置壁厚設計和加工中,可以考慮平滑過渡等方式進行優化。

2.1.2 圓角的優化設計

圓角是塑料部件功能體現的重要手段,所以要進行電子產品塑料部件結構的設計和優化,就要盡可能避免出現銳角,進一步提高塑料部件的機械強度。圓角的設計和使用,還能夠使得熔料的沖模和脫模更加容易。在使用過程中,還能夠有效提高產品的強度,延長使用壽命。

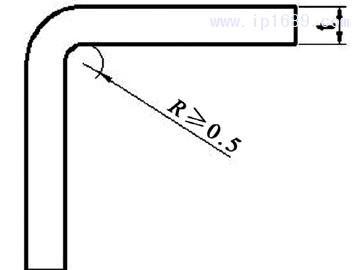

圓角優化設計要點如下:(1)塑料部件除了必須要保留的尖角外,凡轉角處應采用圓角過渡。圓角的使用能夠在結構上減少應力的集中,提高塑料部件在使用中的強度;還能夠保證塑料部件在注塑過程中的熔融體具有良好的流動性,保證其能夠充滿磨具,有利于脫模。而且相應模具在結構設計中多采用圓角,能夠保證在模具生產中減少模具的應力集中,提高模具的強度和使用壽命。(2)內圓角 的半徑R一般為壁厚的1/4~1/3倍[即R=(1/4~1/3)t],因為壁厚常取2~4 mm,所以通常地,R≥0.5 mm,且一般情況采 用等壁厚設計如圖1所示。

2.2 裝配功能的優化設計

在對塑料部件裝配功能進行優化與設計前,首先要明確塑料部件在電子產品中承擔的功能。然后才能夠進一步確定電子產品中塑料部件的構成部位及尺寸等,確定塑料部件形狀與裝配方式、間隙等。

2.2.1 裝配連接方式優化

(1)自攻螺釘連接。通常自攻螺釘,連接模型的設計較為簡單,但簡單的模型結構卻能存在較高的使用強度。通常自攻螺釘的使用會使安裝的過程變得復雜。這在一定程度上會提高生產成本,同時,也不利于結構的拆除。

(2)扣位連接。大大減少了裝配過程的工作量,并且加大了模具設計的高精確度,這也在很大程度上增加了模具加工的難度和復雜程度。

2.2.2 間隙配合原則設計優化

在實際生產實踐過程中,塑料部件發生變形的原因有很多。所以,在實際的設計過程中需要結合實際情況,根據材料的特性以及形變所允許的范圍,進行準確的計算,設置相應的空間。避免因預留空間的大小不符而導致安裝過程中出現不匹配的現象。由于在制造過程中,塑料部件會受到多種不定因素的影響,因此,其產生形變現象也是必然的。所以在實際的生產加工過程中,整個材料的設計必須根據材料的特性以及精確計算材料加工變形后的形變大小進行設計,設置合理的形變空間。如果計算不精確,就會導致安裝過程中出現空間過大或過小的問題,使塑料部件難以安裝。在實際的設計過程中,還需嚴格遵守國家標準(GB8898—2011)的相關要求,保證塑料部件與其他部件的匹配。

2.3 強度優化設計

在進行強度最優化的設計過程中,可以從零部件的強度和連接強度方面進行計算設計。影響零部件強度的主要因素有厚度、形狀、結構等,零部件的強度,在一定程度上與其功能的實現有密切的聯系。實際連接強度的影響因素主要有連接方式和結構,連接強度會對零部件的強度產生重大影響。實際上,產品的設計不能僅局限于對其外觀和大小的設計,更應注重產品的強度等方面的設計,而且還要保證各模塊的位置平衡及協調組裝,要求滿足所期望的效果,完成設計的功能。

2.4 成本優化設計

塑料部件成本的優化在產品中占有重要地位。在此,筆者結合實踐經驗,對成本優化提出以下幾種建議:(1)在保證塑料部件結構強度的基礎上,實現電子產品塑料部件的基本功能,在滿足基本要求的基礎上再降低部件的壁厚,從形狀和大小等方面著手,盡量精簡,減少不必要的結構,節約原材料和注塑材料,有效降低成本。(2)在保證零部件數量滿足基本功能要求的基礎上,對電子產品塑料部件的多種裝配部件進行標準化、一體化和通用化設計,這在為后期裝配和 運維提供便利的同時,在結構方面很大程度上避免了裝配部件過多的情況,能夠有效降低成本。

3 工藝思路創新

3.1 模具加工與注塑思路創新

當前使用最廣泛的塑料部件加工方法是注塑,因此,可以從這一角度出發,對模具的實際設計以及注塑工藝進行優化。設計人員在實際的設計過程中需要綜合分析塑料部件在注塑過程中會產生的誤差以及最后脫模設計,確保產品最優化。如在保證模具厚度的前提下,在內側添加適當的脫模斜面,設計合理的圓角。當然,在添加圓角以及脫模斜面的過程中不能

一味地添加,需要考慮整個工藝結構,因為任何工藝的優化過程,都必須在保證產品設計合格的前提條件下進行[3]。

3.2 量產思路的工藝結構創新

好的設計不但需要考慮最終設計產品的規格質量,需要優化生產過程,降低成本。因此,設計師在實際設計過程中就需要對產品的質量以及生產效率等因素進行分析綜合。在實際的設計過程中,需要考慮工藝結構創新的同時仍舊要將產品的形狀設置裝配方式連接方式、資金成本等充分考慮。比如可以適當用卡扣設計代替子宮螺釘、使用統一規格的螺釘連接、減少種類等。

4 結語

電子產品塑料部件的結構設計質量優化,在保證產品基礎功能和性能的前提先,還要充分考慮電子產品制造的基礎成本和生產能力。在此基礎上,再對細化設計、合理配置結構、標準化、一體化組織裝配件等進行工藝思路創新,降低成本,保證電子產品的功能和性能,這才能達到結構設計質量優化的目標。

[參考文獻]

[1]張偉.某高熱流密度機載通信電子設備結構設計[D].成都:電子科技大學,2018. [2]賀勇.電子產品結構設計的要求、原則及影響因素分析[J].中國新通信,2017(11):150. [ 3 ] 王 家 慶 . 塑 料 模 具 設 計 手 冊 [ M ] . 北 京 :機 械 工 業 出 版 社 ,2 0 0 4 .