雙螺桿擠出機對氨綸造粒的影響

張佳陽,茹巧榮

(河南應用技術職業學院,河南鄭州450042)

摘要:本課題通過調整和改進擠出工藝參數,實現將氨綸絲料制備成顆粒料的突破,完氨綸的擠出造粒。雙螺桿擠出機參數調整對產品的穩定性和性能有著重要的影響,通過控制磨損提高擠出機的擠出產品的產率,最終實現氨綸的回收利用。

關鍵詞:氨綸;擠出機參數;造粒;擠出效率

中圖分類號:X783.4 文獻標識碼:A

文章編號: 2095-0748(2019)03-0025-03

引言 氨綸的學名是聚氨基甲酸酯纖維,氨綸是一種性能優良的聚氨酯類化學纖維,廣泛應用于紡織、生物醫用等領域[1]。氨綸廢絲為長纖維,而且成形后的廢絲多是卷繞在一起。常見的氨綸廢絲處理方法有能量回收法、化學回收法和物理回收法。能量回收法主要是燃燒法,但常因焚燒不完全而造成空氣污染;化學回收法是對氨綸廢絲溶解或降解后再利用,此法成本較高,且溶劑和催化劑較難回收;物理回收法是直接對氨綸廢絲進行再成型[2],此法成本低且無是直接對氨綸廢絲進行再成型[2],此法成本低且無污染,多用于改性聚合物種。本課題采用的就是物理回收法,對氨綸廢絲擠出造粒后再利用。本文采用擠出熔融法制備氨綸粒料,通過改進擠出工藝,既解決了氨綸的擠出造粒問題,又提供了氨綸與其它高分子共混的新方式。

1實驗部分

1)實驗原料。氨綸絲:主要成分是聚醚二醇(PTMG)、4,4-二苯基甲烷二異氰酸酯(MDI)。

2)實驗儀器。雙螺桿擠出機:TE-34型,南京科亞塑料機械有限公司。數字顯示顯微熔點測定儀:X-4,北京泰克儀器有限公司。

1.1實驗原料的處理

1)氨綸熔點的測定。抽取少量氨綸絲樣品進行熔點測定;每組測三次再求平均值;氨綸的熔融范圍在160~180℃左右。

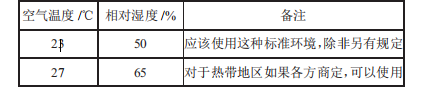

2)狀態調節。擠出前,試樣要在GB/T2918—1998所給的標準環境中進行狀態調節,表1所示。

3)原料的烘干。氨綸粒料在75℃烘干6h。把烘干后的氨綸從加料口加入雙螺桿擠出機中,再按照一定的工藝條件熔融共混后擠出造粒。

表1狀態調節

1.2擠出機參數設定

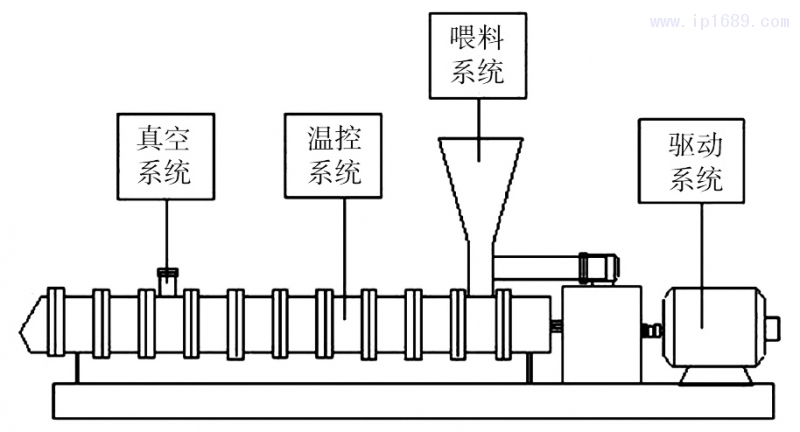

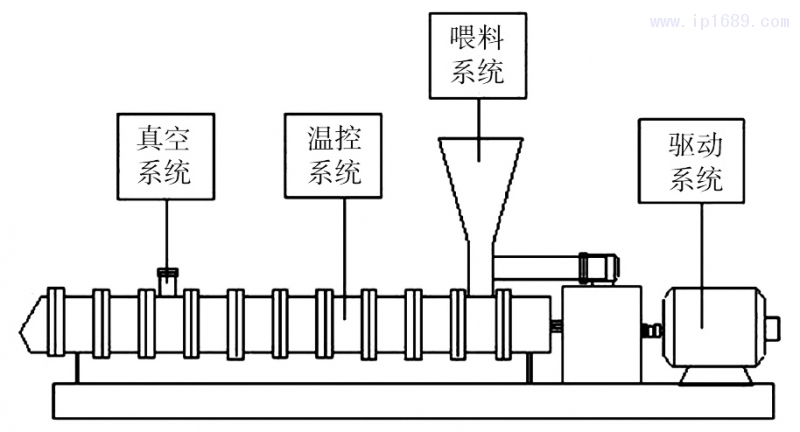

臥式雙螺桿擠出機的典型結構如圖1所示,臥式雙螺桿擠出機主要由擠出系統、傳動系統、控制系式雙螺桿擠出機主要由擠出系統、傳動系統、控制系式雙螺桿擠出機主要由擠出系統、傳動系統、控制系式雙螺桿擠出機主要由擠出系統、傳動系統、控制系統、冷卻系統四個部分組成。擠出系統主要包括螺統、冷卻系統四個部分組成。擠出系統主要包括螺桿、機筒;傳動系統主要包括電機與傳動裝置;控制系統包括起停控制及頻率控制;故障冷卻系統主要由冷卻水管道和腔室組成;臥式雙螺桿擠出機的擠出能力主要和擠出機的功率、螺桿的直徑大小有關。增大螺桿直徑,螺桿擠出機的生產能力顯著增加,有資料表明,擠出量與螺桿直徑的平方幾乎成正比[3]。但是,對于單臺的臥式,其擠出量雙螺桿擠出機,除物料性質影響外,主要和螺桿的外形尺寸、表面參數、機筒的參數、螺桿與機筒的間隙等有關。

圖1雙螺桿擠出機的結構圖

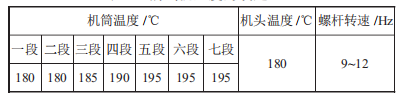

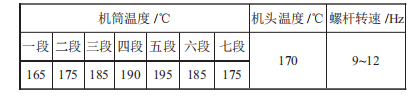

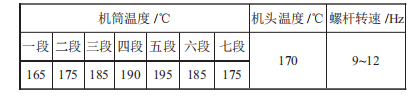

氨綸的擠出溫度是根據氨綸的熔點設定的,實驗過程中,為保證氨綸熔融充分,同時防止溫度過高導致氨綸的發生熱分解,在氨綸粒料的制備過程中料筒熔融段溫度應控制在160~200℃之間。為找到合適的擠出溫度,對擠出機的各段溫度進行了探索,表2所示:

表2擠出機溫度的設定(一)

按照表2擠出溫度的設定,出料量比較少,在擠出過程中,物料由玻璃態轉化為熔融態的過程,除搞好物料塑化所需熱量與所供熱量的平衡,使物料完成理想的塑化外,熔壓也是一個十分重要的控制指標。出料量不理想說明氨綸絲部分黏糊在螺桿上,擠出溫度的設定過高,因此對擠出機的溫度調低,參數如表3所示:

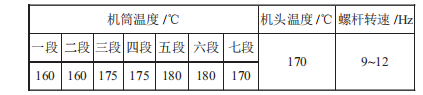

表3擠出機溫度的設定(二)

按照表3設定的擠出機參數,擠出的顆粒料摻雜的有絲狀物,說明在給定的溫度下,部分氨綸絲沒有熔融,在擠出成型階段,嚴格的溫度轉變點是不存有熔融,在擠出成型階段,嚴格的溫度轉變點是不存在的,均是有一個范圍,而且與應力的大小、作用時間和速度有關。在擠出成型加工中,我們希望物料變化的三個區域與螺桿的三段一一對應,完全吻合,這樣能達到最大的產量和最佳的質量。但是在實際生產中,往往物料物態變化的三個區和擠出機的三個產中,段不能完全吻合,此時就要反復試驗找出物料性質、工藝參數、設備參數與三個區域長度的關系,從而使物料的三區和螺桿的三段吻合。經過反復試驗,最終確定擠出機溫度的參數如表4所示:

表4擠出機溫度的設定(三)

按照表4給定的擠出機溫度設置,擠出的氨綸粒料均勻度較好,基本能夠達到共混的要求,相容性是聚合物共混體系的最重要的特性。共混過程實施的難易、共混物的形態與性能,都與共混組分之間的相容性有關,為了提高氨綸粒料與其他高分子的相容性,對擠出后的粒料進行二次擠出,二次擠出的溫度參數與一次擠出的參數相同。

1.3提高擠出機產品產率

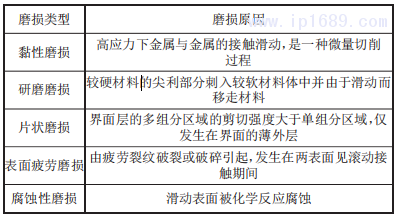

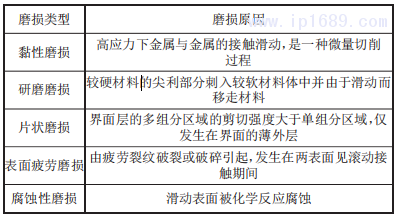

對于一臺生產中使用的雙螺桿擠出機,其螺桿的主要尺寸參數都已經固定。但隨著生產的進行,擠出產量會逐漸降低。在使用中,由于螺桿、機筒與物料之間會發生磨損,導致擠出機螺桿和機筒之間的摩擦增大,進而影響產率。而聚合溫度一些參數的改變,磨損機理研究中認為磨損主要可以分為以下5類[4],表5所示:

表5磨損的類型和原因

擠出機在擠出物料過程中,發生的很重要的磨損機理是黏性磨損、研磨磨損和腐蝕磨損。黏性磨損主要是由于螺桿在重力的作用下下垂,當擠出機空轉時,將在螺桿和機筒間發生金屬對金屬的接觸,在螺桿的末端處,這種磨損達到最大;當擠條物料中含有分子篩時,由于分子篩中硅含量高,粒子硬度高,會導致擠出機螺桿和機筒的研磨磨損加劇;而物料中的HNO3、NH4F等強腐蝕性介質,是導致擠出機螺桿產生腐蝕性磨損的原因。這幾種磨損同時發生并互相作用,其磨損速度比單一的磨損快得多。

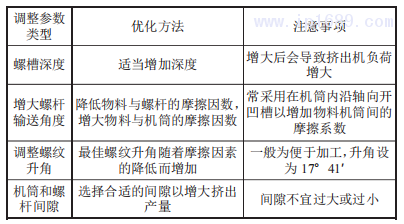

擠出系統是決定螺桿擠出機產量的關鍵。擠出系統主要包括螺桿和機筒。在生產中,由于螺桿和機筒磨損,往往會需要備用螺桿和機筒,在備用時,我們可以按照螺桿固體輸送理論中提到的影響固體輸送能力的一些螺桿和機筒的參數,在螺桿和機筒制造中提出相應的技術要求,來到達提高雙螺桿擠出機產量的目的。在制造過程中,主要可以通過優化以下擠出機螺桿參數的方法來提高雙螺桿擠出機的擠出產量,表6所示:

表6優化螺桿參數,提升雙螺桿擠出機產量

擠出一段時間對螺桿進行優化,及時清理螺桿間的積料,減少螺桿的磨損,氨綸粒料的產量較之前增加,生產過程更加流暢。

2結語

通過調整擠出機的溫度參數,實現氨綸的擠出造粒,實現物料由絲狀向顆粒狀轉變的突破。同時分析了影響擠出機擠出效率的因素,通過減少積料量進而減少擠出機的磨損,在生產中達到平穩造粒的目的,同時提高了氨綸擠出顆粒的產量。

參考文獻

[1]宋心遠.氨綸的結構、性能和染整(一)[J].印染,2002(11):30-35.

[2]毛植森,劉亞輝,陳玲,等.氨綸廢絲再利用研究進展[J].廣東化工,2015(14):148;155.

[3]馬小明,周陽.高速雙螺桿擠出機螺桿軸斷裂失效分析[J].機械工程材料,2017(3):107-111.

[4]初起寶,量力群.錐形雙螺桿磨損機理及抗磨技術[J].橡塑技術及裝備,2005(11):19-23.