唐占梅1,豐涵2,*,張平柱1,胡石林2,鄭文杰2,宋志剛2

(1.中國(guó)原子能科學(xué)研究院特種材料工程部,北京 102413;2.鋼鐵研究總院,北京 100081)

摘要:采用長(zhǎng)期浸泡和表面膜俄歇電子能譜(AES)與掃描電子顯微鏡(SEM)分析方法研究了熱擠壓690合金管材3段不同擠出順序的管段(頭部A、中部B和尾部C)在高溫除氧水中的均勻腐蝕行為與機(jī)理。結(jié)果表明:熱擠壓690合金管材頭部A、中部B和尾部C 3種試樣在浸泡2 500 h后均勻腐蝕均達(dá)到穩(wěn)定狀態(tài),其均勻腐蝕速率均低于5 mg/(月·dm2);頭部A與尾部C的腐蝕速率相當(dāng),而明顯低于中部B的腐蝕速率;氧化膜呈雙層結(jié)構(gòu)特征,即外層富Fe和Ni、內(nèi)層富Ni和Cr,A與C試樣氧化膜中間層存在鉻壁壘,而B(niǎo)試樣無(wú)明顯的鉻壁壘。

關(guān)鍵詞:俄歇電子能譜;690合金管材;均勻腐蝕;氧化膜

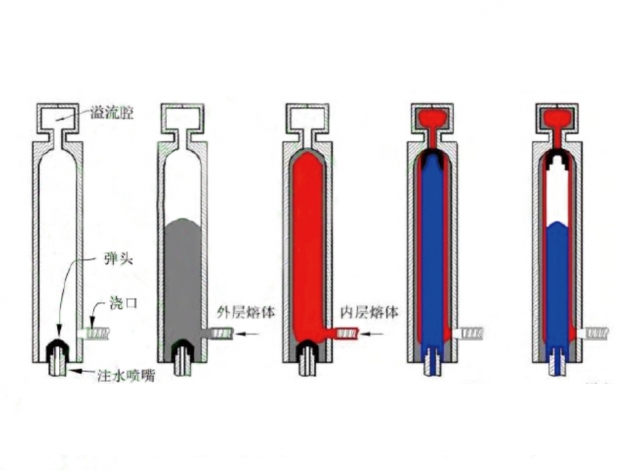

690合金在多種環(huán)境介質(zhì)中均具有優(yōu)越的抗腐蝕性能,在壓水堆核電站主要應(yīng)用于蒸汽發(fā)生器傳熱管、壓力容器頂端的控制板驅(qū)動(dòng)機(jī)構(gòu)和堆內(nèi)構(gòu)件等。但在核電高溫高壓水環(huán)境中,690合金的均勻腐蝕是不可避免的。690合金的腐蝕產(chǎn)物往往含有較高的Ni,而58Ni俘獲中子被活化成58Co,58Co是堆內(nèi)活化腐蝕產(chǎn)物放射性輻射場(chǎng)的主要貢獻(xiàn)者之一,其作為腐蝕產(chǎn)物沉積在設(shè)備內(nèi)壁是停堆維修的主要輻射源之一。因此,堆內(nèi)690合金的均勻腐蝕問(wèn)題是特別關(guān)注點(diǎn)之一。研究[1-2] 表明,影響690合金均勻腐蝕的因素主要包括材料組織結(jié)構(gòu)、水化學(xué)條件、材料表面特性等。690合金無(wú)縫管的生產(chǎn)多采用熱擠壓的方式[3-4],通過(guò)控制合適的工藝條件可獲得細(xì)小均勻的再結(jié)晶組織,如果熱擠壓過(guò)程參數(shù)控制不當(dāng),690合金管的組織就會(huì)變差,甚至可能在表面產(chǎn)生微裂紋[5],即不同組織狀態(tài)下的690合金可能造成不同的耐均勻腐蝕性能。綜上所述,抗均勻腐蝕特性的研究是690合金在堆內(nèi)應(yīng)用的必然要求。在高溫高壓水中表面氧化膜對(duì)其耐腐蝕性能具有關(guān)鍵的作用,本文擬結(jié)合氧化膜分析,研究采用熱擠壓方式生產(chǎn)的690合金在高溫水中的長(zhǎng)期均勻腐蝕特性和耐腐蝕機(jī)理,為其在核電站的應(yīng)用提供必要的腐蝕數(shù)據(jù)。

1試驗(yàn)

1.1 材料

690合金熱擠壓管材,鋼鐵研究總院提供。分別從熱擠壓管材中選擇3段不同擠出順序的管段進(jìn)行取樣,即擠壓出管的頭部、中部和尾部,依次編號(hào)為A、B、C,采用3個(gè)平行試樣,試樣尺寸規(guī)格為20 mmX10 mmX3 mm,試樣表面經(jīng)水砂紙磨拋達(dá)到光亮程度,用無(wú)水乙醇超聲清洗15 min,然后吹干,置于干燥器中,24 h后稱(chēng)重,記為M0。

1.2試驗(yàn)過(guò)程與條件

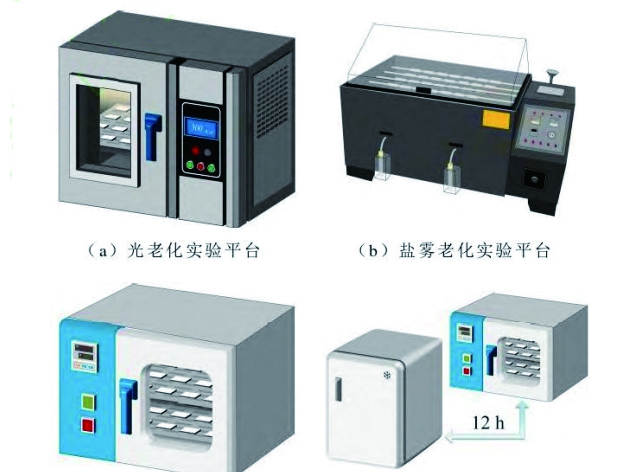

采用靜態(tài)鎳基合金高壓釜試驗(yàn)裝置對(duì)A、B、C3種樣品進(jìn)行高溫水介質(zhì)下的均勻腐蝕試驗(yàn),試驗(yàn)條件如下:試驗(yàn)介質(zhì)為去離子水,電導(dǎo)率<1 μS/cm;溫度為300℃;壓力為8. 6 MPa;采用高純N2吹排30 min除氧;平均面容比約為12 mL/cm2。

試樣采用掛片的形式,掛架用同種材料制成,確保試樣不接觸釜壁。試驗(yàn)時(shí)間為4 000 h,每隔500h取樣并更換溶液,試樣稱(chēng)重,記為Mx。

1. 3評(píng)價(jià)方法

參考GB/T 10123- 2001,采用以下公 式計(jì)算腐蝕增重△G和腐蝕速率v,并繪制腐蝕增重曲線(xiàn)及腐蝕速率曲線(xiàn)。

△G= (Mx一Mo)/S (1)

v= (Mx一Mo)/St (2)

其中:S為試樣表面積;t為試驗(yàn)時(shí)間。

將試樣在試驗(yàn)介質(zhì)中長(zhǎng)期浸泡,達(dá)到的穩(wěn)定腐蝕速率作為該合金材料的均勻腐蝕速率,用來(lái)評(píng)價(jià)材料的耐均勻腐蝕性能。采用SEM和AES分析試樣氧化膜微觀(guān)形貌及成分結(jié)構(gòu),探究擠壓管材的耐腐蝕機(jī)理。

2結(jié)果及分析

2.1均勻腐蝕速率

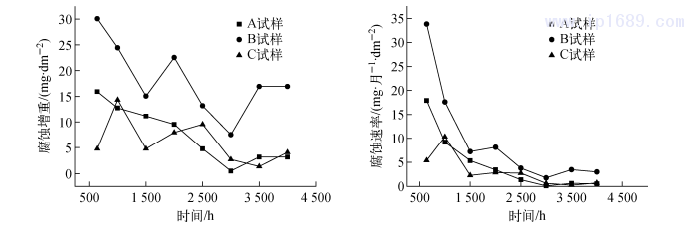

A、B.C 3種熱擠壓管材試樣的腐蝕增重和腐蝕速率隨時(shí)間的變化示于圖1。由圖1可看出:1)擠壓管材A試樣的腐蝕增重和腐蝕速率隨浸泡時(shí)間的延長(zhǎng)均呈降低的趨勢(shì),到2500h后基本達(dá)到穩(wěn)定狀態(tài),初始腐蝕速率約為18 mg/(月·dm2),2 500 h后平均腐蝕速率約為0.5 mg/(月•dm2),降低了30 倍以上;2)擠壓管材B試樣的腐蝕增重和腐蝕速率隨浸泡時(shí)間的延長(zhǎng)均呈降低的趨勢(shì),到2500h后也基本達(dá)到穩(wěn)定狀態(tài),初始腐蝕速率約為34mg/(月•dm2),2500h后平均腐蝕速率約為3 mg/(月•dm2),降低了10 倍以上;3)擠壓管材C試樣的腐蝕增重和腐蝕速率隨浸泡時(shí)間的延長(zhǎng)均呈降低的趨勢(shì),到2500后也基本達(dá)到穩(wěn)定狀態(tài),初始腐蝕速率約為10mg/(月•dm2),2500 h后平均腐蝕速率約為0.5 mg/(月•dm2),降低了約20倍。

圖1 腐蝕增重和腐蝕速率隨時(shí)間的變化

綜上可知,熱擠壓管材的3種試樣在300℃靜水中腐蝕增重和腐蝕速率在浸泡開(kāi)始階段都較高,隨浸泡時(shí)間的延長(zhǎng)均呈降低的趨勢(shì),到2 500 h后基本達(dá)到穩(wěn)定狀態(tài),此時(shí)獲得的腐蝕速率即作為材料在該介質(zhì)條件下的均勻腐蝕速率。B試樣的穩(wěn)定腐蝕速率較A和C試樣的高,A和C試樣的穩(wěn)定腐蝕速率相當(dāng)。在浸泡試驗(yàn)初期,由于試樣經(jīng)機(jī)加工、打磨等表面處理工序,表面存在大量的機(jī)械劃痕、微孔等缺陷,因此,表面腐蝕活性點(diǎn)多,腐蝕速率高,表面不斷發(fā)生腐蝕、鈍化,但腐蝕占主要地位;隨浸泡時(shí)間的延長(zhǎng),表面鈍化逐漸增強(qiáng),而腐蝕作用逐漸減弱,表面形成更加均勻、穩(wěn)定的鈍化膜,最終表面與腐蝕介質(zhì)達(dá)到一種平衡,狀態(tài),此時(shí),試樣的腐蝕速率即達(dá)到穩(wěn)定值。C試樣打磨后表面狀態(tài)不理想,有的打磨得光亮有的可能未完全打磨光亮,因此,其初始腐蝕速率波動(dòng)較大,但不影響其長(zhǎng)期均勻腐蝕平衡狀態(tài)的建立。

2. 2氧化膜分析

A、B和C3種試樣在300℃高溫除氧水中浸泡4000 h過(guò)程中的表面氧化膜發(fā)生了變化,主要表現(xiàn)在氧化膜的顏色發(fā)生了變化:隨浸泡時(shí)間的延長(zhǎng),顏色逐漸變深,初始時(shí)試樣表面呈金屬光亮,在試驗(yàn)介質(zhì)中浸泡650 h后變成金黃色;浸泡2500 h后,試樣表面均由金黃色轉(zhuǎn)變?yōu)榛液稚唤?000h后,表面顏色基本轉(zhuǎn)變成黑褐色。這說(shuō)明在試驗(yàn)介質(zhì)中浸泡2500h后氧化膜的特性發(fā)生了變化。但3種試樣的表面宏觀(guān)形貌無(wú)明顯差異。

氧化膜顏色的差異可能是由于氧化膜的厚度或結(jié)構(gòu)存在差異造成的。因此,選擇腐蝕達(dá)到穩(wěn)定狀態(tài)之前的第1000h和之后的第3 500 h的試樣進(jìn)行氧化膜SEM和AES分析,探究氧化膜發(fā)生變化的原因

1) SEM分析

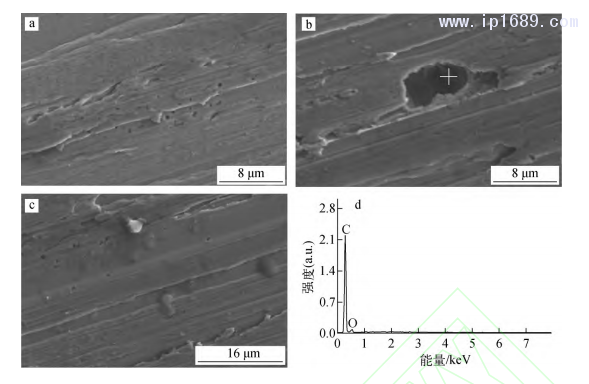

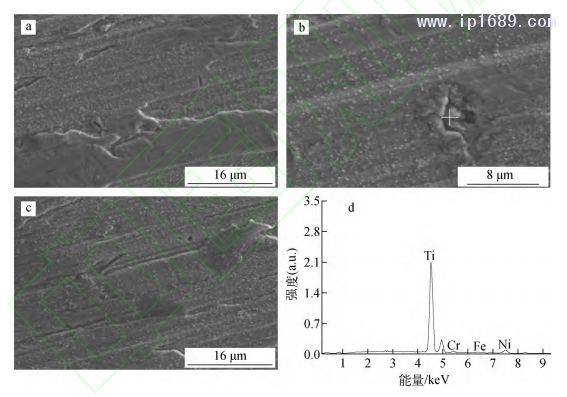

3種擠壓管材試樣浸泡1000h和3500h的SEM圖像示于圖2、3。圖2、3表明,A、B、C樣品之間的氧化膜特征相似,浸泡1 000 h后,試樣氧化膜致密平整,無(wú)明顯的氧化物顆粒;而,浸泡3500h后,氧化膜外層出現(xiàn)了納米級(jí)的氧化物顆粒。Machet 等[6] 研究了鎳基合金暴露在325℃的模擬壓力水反應(yīng)器中的氧化行為,SEM結(jié)果表明,其外層多孔,八面體晶粒不連續(xù)地沉積在表面,內(nèi)層較致密。因此可推知,本文的3種試樣在試驗(yàn)介質(zhì)中長(zhǎng)時(shí)間(>2500 h)浸泡后,表面均形成了外層疏松、內(nèi)層致密的鈍化膜,耐蝕性良好。

但B試樣氧化膜存在一些差異:在浸泡1000h的樣品的SEM圖像上發(fā)現(xiàn)有富集C元素,在浸泡3500h的樣品的SEM照片上又發(fā)現(xiàn)有富集Ti元素。可能在合金晶界析出了Cr23C[7],也可能析出了沉淀相TiN[8],這些二次相在晶界析出,可能引起點(diǎn)腐蝕、晶間腐蝕等,從而可降低其耐腐蝕性能。這應(yīng)是B試樣的腐蝕速率高于A(yíng)和C試樣的原因之一。

由SEM分析可知,在浸泡試驗(yàn)初期,腐蝕占主導(dǎo)地位,表面凸起或缺陷不斷發(fā)生腐蝕溶解,因此,氧化膜表面顯得平整;達(dá)到平衡狀態(tài)后,即腐蝕溶解與氧化膜自修復(fù)過(guò)程達(dá)到平衡,腐蝕形成的氧化物在氧化膜表面發(fā)生沉積作用構(gòu)成氧化膜外層,與致密的內(nèi)層構(gòu)成抵抗腐蝕基體的兩道屏障。

圖2 A(a)、B(b)、C(c)試樣浸泡1000h后氧化膜的SEM 圖像及 EDS譜

圖3 A(a)、B(b)、C(c)試樣浸泡3500h氧化膜SEM 圖像及 EDS譜

2)AES分析

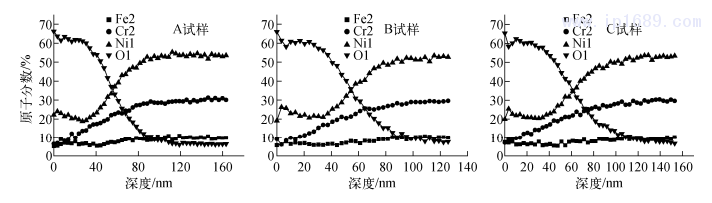

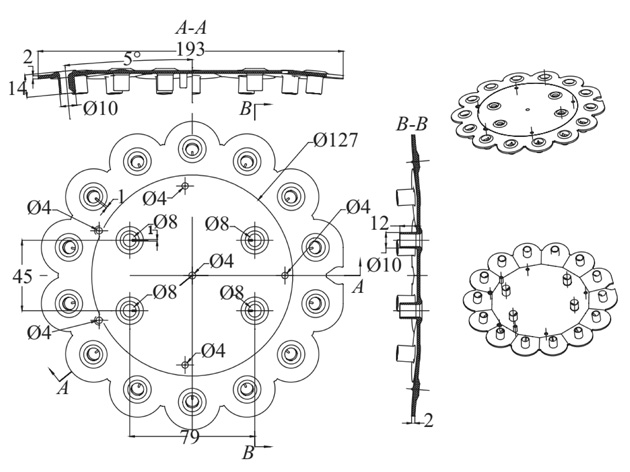

3種擠壓管材試樣浸泡1 000 h和3 500 h的AES分析結(jié)果示于圖4、5。圖4表明,3種試樣浸泡1 000 h后,即在初始浸泡階段,表面均形成了一層很薄的氧化膜,厚度約為80~100 nm,由其元素深度分布可看出:氧化膜中的Fe元素含量與合金基體中的Fe含量相當(dāng),Cr元素含量從氧化膜表面到基體不斷升高直到達(dá)到基體含量,而Ni元素含量從氧化膜表面到基體呈先減小后增大直到達(dá)到基體濃度的變化規(guī)律,其濃度曲線(xiàn)呈大開(kāi)口U形,在U形底部Ni含量最低,與此同時(shí),Cr的相對(duì)含量在U形底部達(dá)到最大值。由此得出,擠壓管材形成了具有雙層結(jié)構(gòu)特征的氧化膜,外層富Fe和Ni,內(nèi)層富Cr和Ni,特別是在氧化膜中間位置Cr相對(duì)濃度出現(xiàn)峰值,形成了鉻壁壘。3種試樣表面氧化膜結(jié)構(gòu)無(wú)明顯差異。

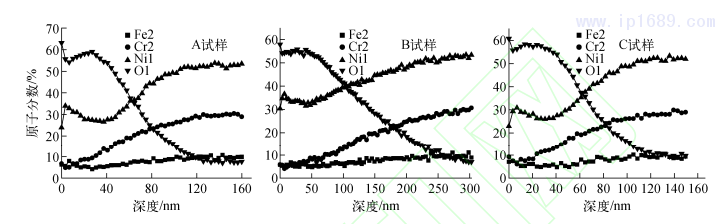

浸泡3500h后(圖5),試樣表面氧化膜在腐蝕介質(zhì)中已達(dá)到平衡狀態(tài),氧化膜厚度較初期有所增厚,A.C試樣的厚度達(dá)140 nm左右,而B(niǎo)試樣的厚度明顯大于A(yíng)和C試樣的,達(dá)到255 nm左右,幾乎增加了2倍。從其元素深度分布可看出:與1 000 h的結(jié)果相比較,擠壓管材3種試樣氧化膜中的Ni含量上升25%左右,F(xiàn)e和Cr含量相對(duì)下降;A、C試樣氧化膜仍具有明顯的雙層結(jié)構(gòu)特征,存在鉻壁壘特征,但B試樣氧化膜中的Ni和Cr濃度曲線(xiàn)呈平行趨勢(shì),因此,無(wú)明顯的鉻壁壘。這應(yīng)該也是B試樣的腐蝕速率高于A(yíng)和C試樣的原因之一。氧化膜的這種差異,可能是由3種試樣本身的組織結(jié)構(gòu)造成的,同一擠出管材存在這種區(qū)別的原因可能是:擠出管材頭部A和尾部C有一端直接與空氣接觸,屬于空冷狀態(tài),而中部B處于頭部A和尾部C之間,受到它們傳熱作用,因此,B與A.C試樣的冷卻過(guò)程存在差異,從而可能導(dǎo)致組織結(jié)構(gòu)產(chǎn)生差異。

圖4 3種試樣浸泡1000h后氧化膜 AES分析結(jié)果

圖5 3種試樣浸泡3500h后氧化膜的 AES分析結(jié)果

綜上可知,擠壓管材690合金在高溫純水中形成了雙層結(jié)構(gòu)特征的氧化膜:外層富Fe和Ni、內(nèi)層富Cr和Ni。根據(jù)Robertson固態(tài)生長(zhǎng)模型[9],在氧化膜形成過(guò)程中,合金元素Fe擴(kuò)散速度最快,Ni次之,Cr最慢,因此很容易形成外層富Fe、內(nèi)層富Cr結(jié)構(gòu)特征。而690合金中的Ni含量較高,因此濃差梯度很高,這可能大幅提高了Ni的擴(kuò)散速度,因此690合金外層也富含Ni元素。其中,鉻壁壘形成的機(jī)理尚需進(jìn)一步研究。試樣表面達(dá)到穩(wěn)定腐蝕狀態(tài)后,腐蝕與鈍化達(dá)到了平衡狀態(tài),氧化膜外層的顆粒狀氧化物是腐蝕形成的氧化物在氧化膜外層沉積的結(jié)果。根據(jù)文獻(xiàn)[10-11]報(bào)道,氧化膜外層可能是由NiFe2O4、NiO和Ni(OH)2組成的,內(nèi)層是由Cr2O3和NiO組成的。這種鎳和鉻的氧化物都很致密,可抑制基體金屬進(jìn)一步發(fā)生腐蝕反應(yīng)而溶解,提高了690合金的耐腐蝕性。

3 結(jié)論

熱擠壓管材690合金在300℃靜水中腐蝕增重和腐蝕速率隨浸泡時(shí)間的延長(zhǎng)均呈降低的趨勢(shì),到2500 h后基本達(dá)到穩(wěn)定狀態(tài)。熱擠壓管材中部B的均勻腐蝕速率較頭部A和尾部C的高,A和C的穩(wěn)定腐蝕速率相當(dāng)。熱擠壓管材690合金表面形成了雙層結(jié)構(gòu)特征的氧化膜:外層富Fe和Ni、內(nèi)層富Cr和Ni。熱擠壓管材頭部A和尾部C氧化膜中存在鉻壁壘,而中部B的氧化膜中無(wú)鉻壁壘。

參考文獻(xiàn):

[1] 張平柱,陳童,嚴(yán)峰鶴,等. Incone690 在ETA/NH3水化學(xué)環(huán)境中的均勻腐蝕行為研究[J].原子能科學(xué)技術(shù), 2015,49(3):519-522.

[2] 黨瑩,林震霞,潘小強(qiáng),等. Inconel-690合金在核電廠(chǎng)水質(zhì)環(huán)境中的均勻腐蝕性能研究[J].核動(dòng)力工程, 2016,37(3):62 -65.

[3] 孫朝陽(yáng),劉金榕,李瑞,等.工藝參數(shù)對(duì)IN690合金管材熱擠壓出口溫度的影響[J].北京科技大學(xué)學(xué)報(bào),2010,32(11):1 484-1 487.

[4] 呂亞臣,任運(yùn)來(lái),聶紹珉,等.基于熱加工圖的In-conel 690合金擠壓工藝參數(shù)研究[J].塑性工程學(xué)報(bào),2009,16(6):39-44.39-44(in Chinese).

[5] 孫海偉,范永革,易勇,等.690鎳基合金管材熱擠圧過(guò)程數(shù)值模似[J].熱加工工藝, 2010, 39(23):109-113.

[6] MACHET A, GALTAYRIES A, MARCUS P,et al. XPS study of oxides formed on nickel- base alloys in high temperature and high pressurewater[J]. Surface and Interface Analysis, 2002,34: 197.

[7] 李慧,夏爽,周邦新,等.鎳基690合金中晶界碳化物析出的研究[J].金屬學(xué)報(bào),2011,47(7):853- 858.

[8] DUTTA R S, TEWARI R, DE P K. Effects of heat- treatment on the extent of chromium deple-tion and caustic corrosion resistance of alloy 690[J]: Corrosion Science, 2007, 49: 303-318.

[9] ROBERTSON J. The mechanism of high temperature aqueous corrosion of steel[J ]. CorrosionScience, 1989, 29(1l): 1 275-1 290.

[1o] SENNOUR M, MARCHETTI l, MARTIN F,et al. A detailed TEM and SEM study of Ni-basealloys oxide scales formed in primary conditionsof pressurized water reactor[J]. Journal of Nu-clear Materials, 2010, 402(2): 147-156.

[11]張暉,李成濤,宋利君,等.鎳基690合金在超純水中常溫下的申化學(xué)行カ及高溫高圧下的腐獨(dú)行カ[J].材料保護(hù),2013,46(10):37-39.

玻纖含量對(duì)長(zhǎng)玻纖...

玻纖含量對(duì)長(zhǎng)玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入...